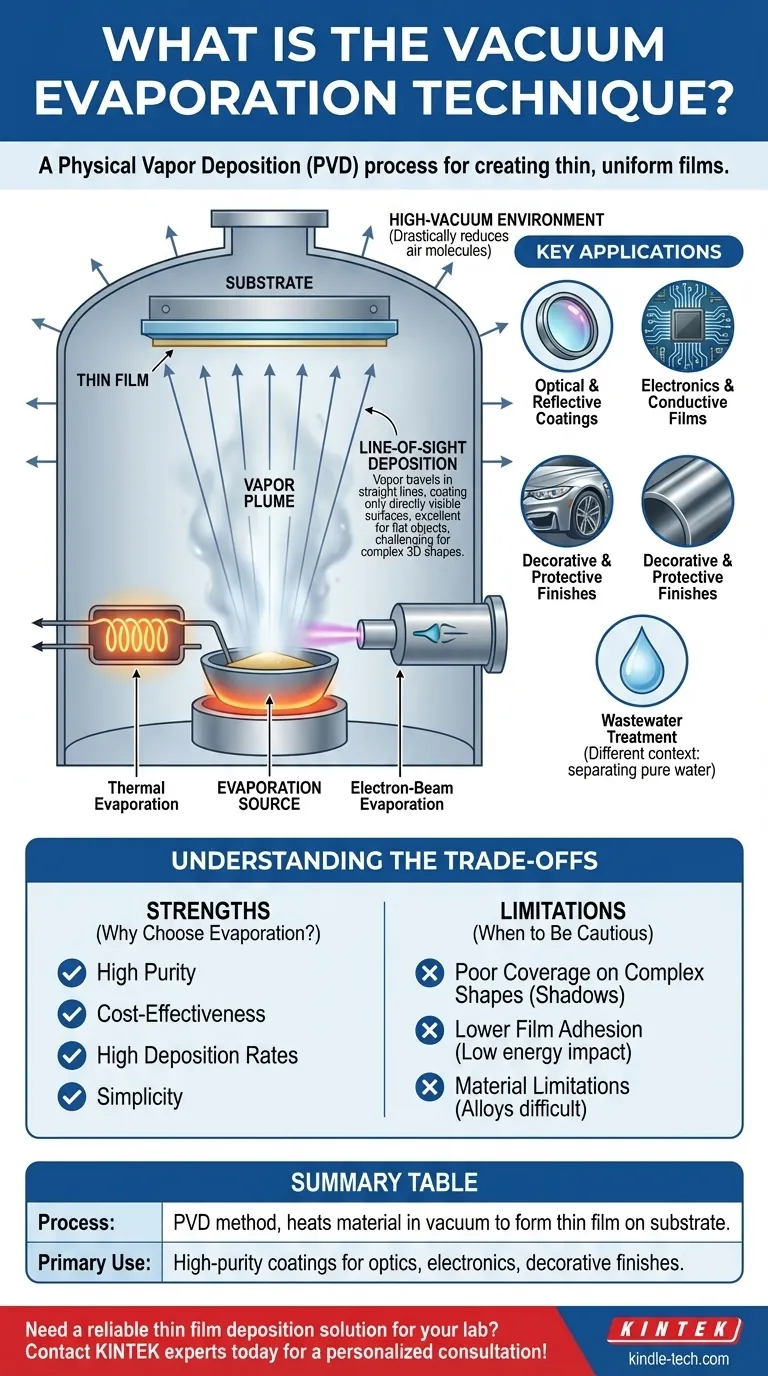

En substance, l'évaporation sous vide est une méthode permettant de déposer un film mince et uniforme de matériau sur une surface. Il s'agit d'un processus de dépôt physique en phase vapeur (PVD) où un matériau source, tel qu'un métal ou un composé, est chauffé dans une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur traverse ensuite le vide et se condense sur une surface cible plus froide (le substrat), formant une couche solide de haute pureté.

L'évaporation sous vide est fondamentalement un processus de changement de phase : un solide est chauffé pour devenir un gaz, qui se refroidit ensuite pour redevenir un solide sur une cible. Sa valeur principale réside dans sa simplicité et son rapport coût-efficacité pour créer des films de haute qualité sur des surfaces simples, mais cette simplicité s'accompagne d'importants compromis en termes d'adhérence et de couverture.

Comment fonctionne l'évaporation sous vide : les principes fondamentaux

Pour comprendre ses applications, vous devez d'abord saisir les trois composants essentiels du processus : le vide, la source de chaleur et le chemin de la vapeur.

L'environnement de vide poussé

L'ensemble du processus se déroule dans une chambre où l'air a été pompé pour créer un vide poussé. Ce n'est pas simplement un détail ; c'est essentiel pour le succès.

Un vide réduit considérablement le nombre de molécules d'air présentes. Cela garantit que les atomes de matériau évaporé peuvent voyager directement vers le substrat sans entrer en collision avec d'autres particules, ce qui contaminerait le film ou disperserait la vapeur.

La source d'évaporation

Le matériau source est chauffé jusqu'à ce que ses atomes ou molécules acquièrent suffisamment d'énergie pour s'échapper à l'état gazeux. Ceci est généralement réalisé de deux manières :

- Évaporation thermique : Le matériau est placé dans une petite nacelle ou un creuset électriquement résistif, qui est chauffé en y faisant passer un courant élevé. C'est la méthode la plus simple et la moins chère.

- Évaporation par faisceau d'électrons : Un faisceau d'électrons de haute énergie est dirigé vers le matériau source, chauffant un point localisé à une température très élevée. Cela permet l'évaporation de matériaux ayant des points de fusion très élevés.

Dépôt en ligne de mire

Une fois évaporée, la vapeur de matériau se déplace en lignes droites à partir de la source. C'est ce qu'on appelle le dépôt en ligne de mire.

La vapeur ne recouvrira que les surfaces qui ont un chemin ininterrompu depuis la source. C'est excellent pour créer des motifs précis avec des masques ou pour recouvrir des surfaces planes, mais cela pose un défi important pour le revêtement d'objets tridimensionnels complexes.

Applications et industries clés

La combinaison d'une pureté élevée, d'une simplicité et d'un dépôt en ligne de mire rend l'évaporation sous vide adaptée à une gamme spécifique d'applications.

Revêtements optiques et réfléchissants

Cette technique est largement utilisée pour créer des revêtements de miroirs (comme l'aluminium sur le verre) et des revêtements d'interférence optique sophistiqués. La grande pureté du film déposé assure d'excellentes propriétés réfléchissantes ou antireflets.

Électronique et films conducteurs

L'évaporation sous vide peut déposer de minces films métalliques électriquement conducteurs sur des circuits ou d'autres composants. La capacité à contrôler précisément l'épaisseur du film est essentielle pour obtenir la résistance électrique souhaitée.

Finitions décoratives et protectrices

Lorsqu'il est utilisé pour déposer des métaux, le processus est souvent appelé métallisation sous vide. C'est un moyen courant de donner aux plastiques une finition métallique à des fins décoratives ou d'appliquer des revêtements protecteurs contre la corrosion sur diverses pièces.

Une note sur le traitement des eaux usées

Le terme "évaporation sous vide" est également utilisé dans un contexte complètement différent : le traitement des eaux usées. Le principe est similaire – abaisser la pression réduit le point d'ébullition d'un liquide – mais l'objectif est de séparer l'eau pure des contaminants, et non de déposer un film mince.

Comprendre les compromis : forces et limites

Aucune technique n'est parfaite pour chaque tâche. Comprendre les compromis de l'évaporation sous vide est essentiel pour l'utiliser efficacement.

Les avantages : pourquoi choisir l'évaporation ?

- Haute pureté : Parce que le processus se déroule sous vide et que le matériau source peut être très pur, les films résultants sont exceptionnellement propres.

- Rentabilité : C'est généralement le processus PVD le moins cher, ce qui le rend très accessible.

- Taux de dépôt élevés : Comparé à d'autres méthodes, il peut déposer du matériau relativement rapidement.

- Simplicité : L'équipement et le processus sont simples, avec une surveillance et un contrôle faciles du taux de dépôt.

Les limites : quand être prudent

- Mauvaise couverture sur des formes complexes : La nature en ligne de mire signifie que toute zone non directement visible depuis la source ne sera pas recouverte, créant des "ombres".

- Adhérence du film plus faible : Les atomes évaporés arrivent au substrat avec une énergie relativement faible. Cela peut entraîner une adhérence plus faible par rapport à d'autres techniques PVD comme la pulvérisation cathodique, où les atomes impactent le substrat avec une force beaucoup plus élevée.

- Limitations des matériaux : Il peut être difficile d'évaporer des alliages tout en maintenant leur composition exacte, car les éléments constitutifs peuvent avoir des taux d'évaporation différents.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite de faire correspondre les caractéristiques de la technique aux objectifs de votre projet.

- Si votre objectif principal est des revêtements rentables et de haute pureté sur des surfaces planes ou simples : L'évaporation sous vide est un excellent choix très performant.

- Si votre objectif principal est une durabilité maximale ou le revêtement de formes 3D complexes : Vous devriez envisager la pulvérisation cathodique, car elle offre une adhérence de film supérieure et une meilleure couverture sur les surfaces non planes.

- Si votre objectif principal est le traitement de matériaux ayant des points de fusion très élevés ou des alliages complexes : L'évaporation par faisceau d'électrons est une variante plus appropriée, bien que d'autres méthodes puissent encore être supérieures.

En comprenant ces principes fondamentaux et ces compromis, vous êtes en mesure de déterminer si cette technique fondamentale est le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Processus | Une méthode de dépôt physique en phase vapeur (PVD) où un matériau est chauffé sous vide pour former un film mince sur un substrat. |

| Utilisation principale | Création de revêtements de haute pureté pour les miroirs optiques, les films conducteurs en électronique et les finitions décoratives. |

| Avantage clé | Rentabilité et haute pureté, idéal pour le revêtement de surfaces planes ou simples. |

| Principale limitation | Le dépôt en ligne de mire entraîne une mauvaise couverture sur des formes 3D complexes. |

Besoin d'une solution fiable de dépôt de couches minces pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation sous vide. Que vous travailliez sur des revêtements optiques, des composants électroniques ou des finitions protectrices, notre expertise vous garantit l'outil adapté pour des résultats précis et rentables.

Discutons de vos exigences de projet et trouvons la solution parfaite pour vos besoins en laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la source d'évaporation pour les films minces ? Choisir entre les méthodes thermique et par faisceau d'électrons

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que l'évaporation par faisceau d'électrons ? Réalisez un dépôt de couches minces de haute pureté pour votre laboratoire

- Qu'est-ce que la synthèse par évaporation par faisceau d'électrons des nanofilms ? Un guide des films minces de haute pureté

- À quoi sert l'évaporation par faisceau d'électrons ? Revêtement de précision pour l'optique, l'aérospatiale et l'électronique

- Quels sont les différents types d'évaporateurs en ingénierie alimentaire ? Choisissez le bon système pour votre produit

- Qu'est-ce que l'évaporation thermique des couches minces ? Un guide du revêtement PVD de haute pureté

- Quelle est la différence entre les techniques de pulvérisation cathodique et d'évaporation ? Un guide pour choisir la bonne méthode PVD