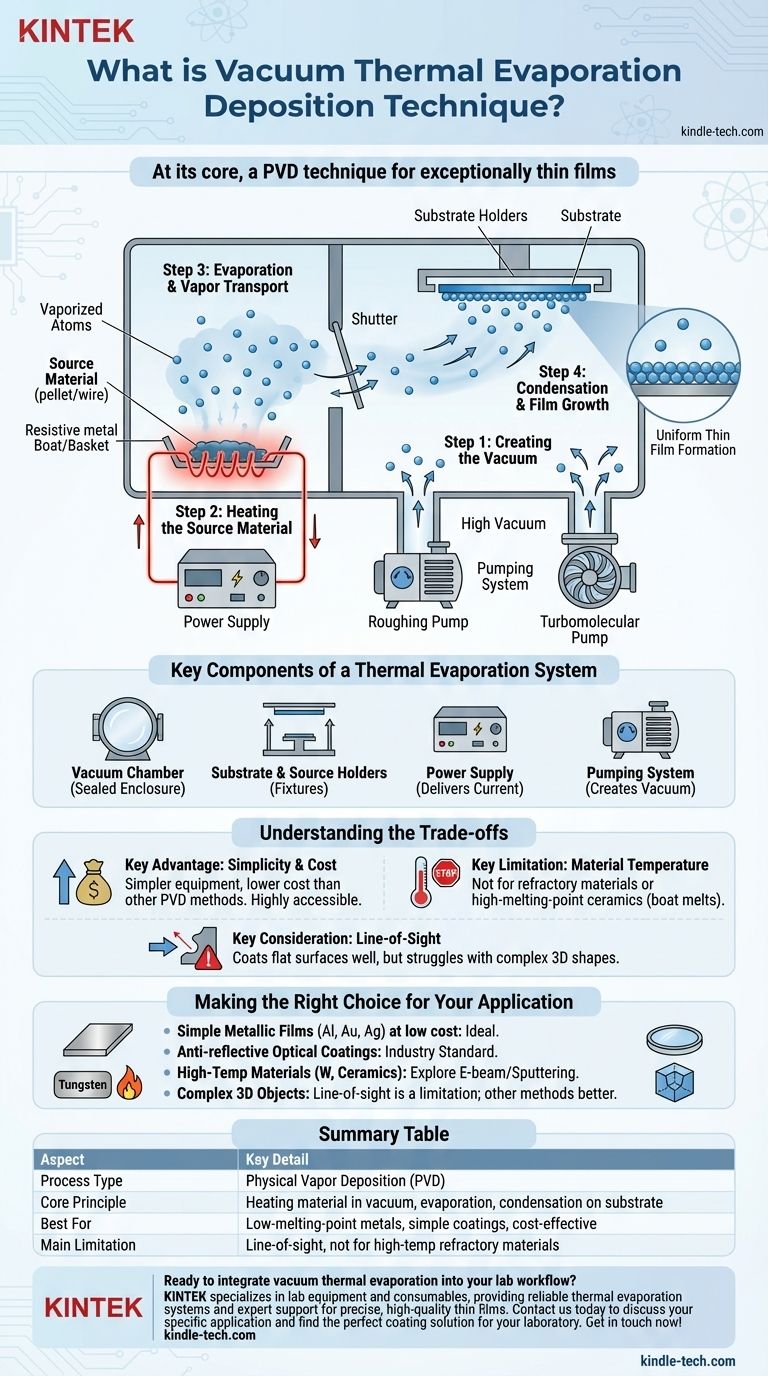

À la base, l'évaporation thermique sous vide est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films exceptionnellement minces sur une surface. Le processus implique de chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur traverse ensuite le vide et se condense sur un objet plus froid, appelé substrat, formant ainsi un film mince uniforme.

Le principe fondamental est simple : la chaleur transforme un matériau solide en vapeur, et un vide poussé permet à cette vapeur de voyager sans entrave jusqu'à une surface plus froide, où elle se recondense en un film solide et pur.

Le processus d'évaporation étape par étape

Pour comprendre l'évaporation thermique, il est préférable de la décomposer en étapes distinctes qui se produisent dans le système de dépôt.

Étape 1 : Création du vide

Le substrat à revêtir et le matériau source (souvent sous forme de pastilles ou de fils) sont placés à l'intérieur d'une chambre à vide scellée. Un système de pompage puissant, combinant généralement une pompe primaire et une pompe à vide poussé comme une pompe turbomoléculaire, élimine l'air et les autres gaz.

Ce vide est essentiel car il minimise les risques que les atomes évaporés entrent en collision avec les molécules d'air sur leur chemin vers le substrat, assurant ainsi un trajet pur et direct.

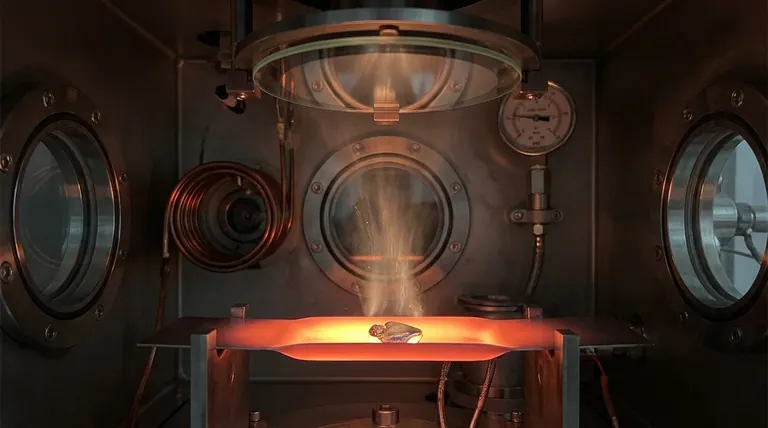

Étape 2 : Chauffage du matériau source

Le matériau source est placé dans un récipient, souvent appelé « bateau » ou « panier », fabriqué à partir d'un métal résistif. Un courant électrique élevé est envoyé à travers ce bateau.

En raison de sa résistance électrique, le bateau chauffe rapidement, transférant cette énergie thermique au matériau source. C'est pourquoi cette méthode est également connue sous le nom d'évaporation résistive.

Étape 3 : Évaporation et transport de la vapeur

Lorsque la température du matériau source atteint son point d'évaporation, ses atomes acquièrent suffisamment d'énergie pour se transformer en vapeur gazeuse.

Ces atomes vaporisés voyagent en ligne droite loin de la source. Un obturateur est souvent utilisé pour bloquer le substrat initialement, garantissant que le taux d'évaporation est stable avant le début du revêtement.

Étape 4 : Condensation et croissance du film

Les atomes gazeux atteignent finalement le substrat plus froid, où ils perdent leur énergie et se recondensent à l'état solide.

Cette condensation s'accumule couche par couche, formant un film mince et solide à la surface du substrat. L'épaisseur de ce film est contrôlée avec précision en surveillant le taux de dépôt en temps réel.

Composants clés d'un système d'évaporation thermique

Un système typique d'évaporation thermique repose sur quelques composants essentiels fonctionnant à l'unisson.

La chambre à vide

C'est l'enceinte scellée qui abrite l'ensemble du processus. Elle est conçue pour résister à la différence de pression entre le vide poussé à l'intérieur et l'atmosphère extérieure.

Supports de substrat et de source

Des fixations situées au sommet de la chambre maintiennent le substrat, souvent en position inversée. Au fond, la source d'évaporation (le bateau ou la bobine résistive) contient le matériau qui sera évaporé.

L'alimentation électrique

Une alimentation électrique dédiée fournit le courant électrique élevé nécessaire pour chauffer le bateau résistif à la température requise pour l'évaporation.

Le système de pompage

Il s'agit d'un système à plusieurs étages responsable de la création de l'environnement de vide poussé. Il comprend généralement une pompe primaire (comme une pompe à palettes rotatives ou à spirale) et une pompe secondaire à vide poussé.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à certaines applications, mais pas à d'autres.

Avantage clé : Simplicité et coût

Le principal avantage de l'évaporation thermique est sa simplicité relative et son coût d'équipement inférieur par rapport aux méthodes PVD plus complexes comme le sputtering ou l'évaporation par faisceau d'électrons. Cela la rend très accessible pour de nombreuses applications.

Limite clé : Température du matériau

Le processus repose sur le chauffage d'un matériau jusqu'à son évaporation. Cela fonctionne bien pour les matériaux ayant des points d'évaporation relativement bas, tels que l'aluminium, l'or ou le chrome.

Cependant, elle n'est pas adaptée aux matériaux réfractaires ou aux céramiques ayant des points de fusion extrêmement élevés, car le bateau résistif pourrait fondre ou être endommagé avant que le matériau source ne s'évapore.

Considération clé : Dépôt en ligne de visée

Les atomes évaporés voyagent en ligne droite de la source au substrat. Cette nature « en ligne de visée » signifie qu'elle est excellente pour revêtir des surfaces planes, mais qu'elle peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Faire le bon choix pour votre application

Le choix d'une technique de dépôt dépend entièrement de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est de déposer un film métallique simple (par exemple, aluminium, argent, or) à faible coût : L'évaporation thermique est souvent le choix le plus efficace et le plus économique.

- Si votre objectif est de créer des revêtements optiques antireflets ou des couches protectrices sur des lentilles : Cette technique est une norme industrielle bien établie.

- Si vous devez déposer un film d'un matériau à haute température comme le tungstène ou un composé céramique : Vous devriez explorer des méthodes alternatives telles que l'évaporation par faisceau d'électrons ou le magnétron sputtering.

- Si vous avez besoin de revêtir uniformément un objet 3D complexe : La nature en ligne de visée peut être une limitation, et d'autres méthodes pourraient offrir une meilleure conformité.

En fin de compte, l'évaporation thermique sous vide est une technologie fondamentale de couche mince appréciée pour sa simplicité, sa rapidité et son efficacité dans un large éventail d'applications critiques.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau dans un vide jusqu'à ce qu'il s'évapore et se condense sur un substrat. |

| Idéal pour | Métaux à bas point de fusion (par exemple, Al, Au, Ag), revêtements simples, projets économiques. |

| Principale limite | Dépôt en ligne de visée ; ne convient pas aux matériaux réfractaires à haute température. |

Prêt à intégrer l'évaporation thermique sous vide dans votre flux de travail de laboratoire ?

KINTEK est spécialisée dans les équipements et consommables de laboratoire, fournissant des systèmes d'évaporation thermique fiables et un support expert pour vous aider à obtenir des films minces précis et de haute qualité pour vos besoins de recherche ou de production. Nos solutions sont conçues pour l'efficacité et la facilité d'utilisation, vous garantissant d'obtenir les résultats dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de revêtement parfaite pour votre laboratoire. Prenez contact maintenant !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quelle est l'épaisseur du dépôt physique en phase vapeur (PVD) des couches minces ? Des nanomètres aux micromètres

- Quels matériaux sont utilisés dans l'évaporation ? Sélectionner les bons métaux et composés pour les couches minces

- Qu'est-ce que les techniques de dépôt par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Quelle est la différence entre l'évaporateur thermique et l'évaporateur à faisceau d'électrons ? Choisissez la bonne méthode PVD pour vos couches minces

- Quelle est la technique d'évaporation pour les nanoparticules ? Un guide de synthèse de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique en couches minces ? Un guide pour une PVD simple et rentable