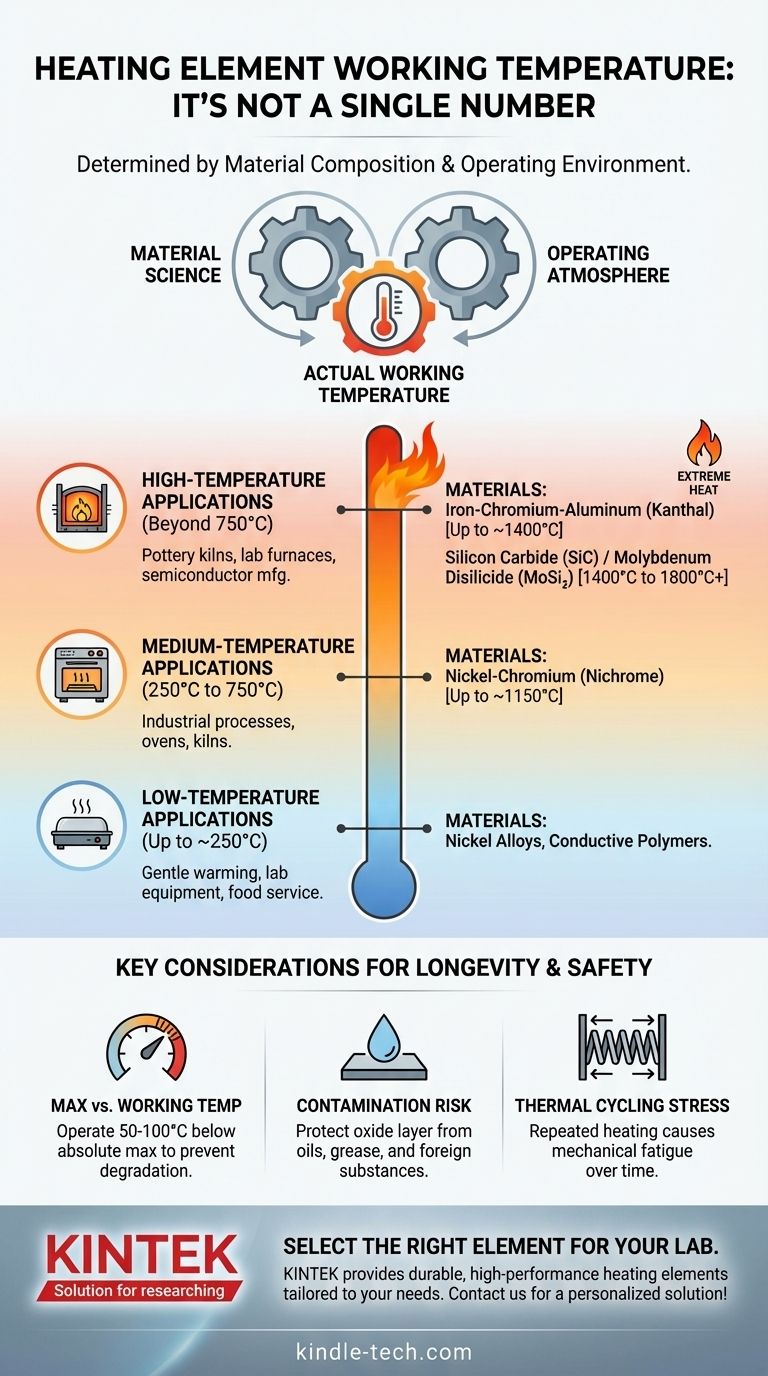

La température de fonctionnement d'un élément chauffant n'est pas une valeur unique mais est entièrement déterminée par sa composition matérielle et son environnement de fonctionnement. Bien que les processus de chauffage industriels soient souvent classés en plages de basse (inférieure à 250°C), moyenne (250°C - 750°C) et haute température (supérieure à 750°C), les éléments eux-mêmes peuvent fonctionner allant d'un léger réchauffement à plus de 1800°C (3272°F) selon l'alliage ou la céramique spécifique utilisé.

Le problème fondamental n'est pas de trouver une « température de fonctionnement » universelle, mais d'adapter les capacités matérielles de l'élément à votre plage de température et à votre atmosphère de fonctionnement spécifiques afin de garantir l'efficacité, la fiabilité et une longue durée de vie.

Qu'est-ce qui définit réellement la température d'un élément chauffant ?

La capacité d'un élément à générer de la chaleur sans se détruire est une fonction de sa science des matériaux fondamentale. Deux facteurs sont primordiaux : le matériau lui-même et l'atmosphère dans laquelle il fonctionne.

Le rôle critique de la composition du matériau

La température de fonctionnement maximale d'un élément chauffant est dictée par l'alliage ou la céramique dont il est fait. Différents matériaux ont des limites thermiques très différentes.

Par exemple, un fil de Nickel-Chrome (Nichrome) couramment trouvé dans un grille-pain domestique fonctionne efficacement autour de 1150°C, tandis qu'un four industriel peut utiliser un élément en Disiliciure de Molybdène (MoSi₂) capable d'atteindre plus de 1800°C.

Oxydation et couche protectrice

Les éléments chauffants métalliques ne fondent pas simplement ; ils échouent lorsqu'ils ne peuvent plus résister à l'oxydation. À haute température, le métal réagit avec l'oxygène de l'air.

Les alliages de chauffage performants, tels que le Nichrome ou le Kanthal (FeCrAl), sont conçus pour former une couche d'oxyde fine, stable et protectrice à leur surface. Cette couche empêche l'oxygène d'atteindre le métal de base, ralentissant considérablement l'oxydation ultérieure et permettant à l'élément de survivre à des températures extrêmes.

L'impact de l'atmosphère de fonctionnement

L'environnement entourant l'élément peut modifier radicalement ses performances et sa température maximale. Un élément nominal pour 1200°C à l'air libre pourrait avoir une limite complètement différente sous vide, dans un gaz inerte comme l'argon, ou dans une atmosphère chimiquement réactive. Certaines atmosphères peuvent éliminer la couche d'oxyde protectrice, entraînant une défaillance rapide à des températures bien inférieures à la valeur nominale de l'élément.

Associer les matériaux des éléments aux plages de température

En utilisant les catégories générales du chauffage industriel, nous pouvons mapper les matériaux d'éléments courants à leurs applications typiques.

Applications à basse température (jusqu'à ~250°C)

Cette plage est destinée au réchauffement doux, comme dans les équipements de laboratoire ou la restauration. Les éléments sont souvent des tapis flexibles ou des fils simples fabriqués à partir de matériaux tels que des alliages de nickel ou même des polymères conducteurs spécialisés. L'objectif principal est une chaleur contrôlée à faible intensité.

Applications à température moyenne (250°C à 750°C)

C'est le domaine de nombreux procédés industriels, fours et étuves. Les alliages de Nickel-Chrome (Nichrome) sont un pilier dans cette catégorie et légèrement au-dessus, appréciés pour leur durabilité et leur stabilité.

Applications à haute température (au-delà de 750°C)

C'est là que le choix du matériau devient critique.

- Jusqu'à ~1400°C : Les alliages de Fer-Chrome-Aluminium (FeCrAl), souvent connus sous le nom commercial Kanthal, sont supérieurs au Nichrome à ces températures. Ils forment une couche d'oxyde d'aluminium plus résistante, leur conférant une durée de vie plus longue dans les applications à haute chaleur comme les fours de poterie et les fours de laboratoire.

- Au-delà de ~1400°C : Les alliages métalliques atteignent leurs limites. Des éléments céramiques avancés sont nécessaires pour les températures les plus extrêmes. Les éléments en Carbure de Silicium (SiC) et en Disiliciure de Molybdène (MoSi₂) sont utilisés dans la fabrication de semi-conducteurs, la fusion du verre et la recherche sur les matériaux avancés.

Comprendre les compromis et les points de défaillance

Choisir simplement un élément avec une cote de température élevée n'est pas suffisant. Comprendre les limites pratiques est essentiel pour prévenir la défaillance.

Température maximale contre température de fonctionnement

La « température maximale » d'un élément est la limite absolue qu'il peut supporter avant une dégradation rapide. La « température de fonctionnement » idéale doit être au moins 50°C à 100°C inférieure à ce maximum.

Faire fonctionner un élément à sa limite absolue raccourcira considérablement sa durée de vie.

Le risque de contamination

La couche d'oxyde protectrice est chimiquement vulnérable. Des substances étrangères comme les huiles, la graisse ou même le contact avec certains types d'isolation ou de céramiques à haute température peuvent attaquer cette couche, provoquant des « points chauds » localisés et une brûlure rapide.

Contrainte mécanique et cyclage thermique

Chaque fois qu'un élément chauffe, il se dilate ; lorsqu'il refroidit, il se contracte. Ce cyclage thermique induit une contrainte mécanique. Sur des milliers de cycles, cette contrainte peut entraîner des fissures et une défaillance, un phénomène connu sous le nom de fatigue du matériau.

Comment sélectionner le bon élément pour votre application

Pour garantir la fiabilité et l'efficacité, vous devez adapter les capacités matérielles de l'élément à vos besoins opérationnels spécifiques.

- Si votre objectif principal est le chauffage polyvalent en dessous de 1100°C : Les alliages de Nichrome offrent une solution économique et fiable pour des applications telles que les fours commerciaux, les séchoirs et les fours de traitement thermique.

- Si votre objectif principal est les fours à haute température jusqu'à 1400°C : Les alliages FeCrAl (Kanthal) offrent des performances et une longévité supérieures grâce à leur couche d'oxyde protectrice plus stable.

- Si votre objectif principal est le traitement à température extrême au-delà de 1400°C : Vous devez utiliser des éléments céramiques spécialisés comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂) pour gérer la chaleur et l'environnement.

Sélectionnez toujours un élément avec une cote de température maximale nettement supérieure à votre point de fonctionnement prévu pour garantir une durée de vie longue et stable.

Tableau récapitulatif :

| Type de matériau | Alliages/Céramiques courants | Plage de température maximale typique | Applications clés |

|---|---|---|---|

| Basse température | Alliages de nickel, Polymères | Jusqu'à ~250°C | Équipement de laboratoire, réchauffement alimentaire |

| Température moyenne | Nickel-Chrome (Nichrome) | Jusqu'à ~1150°C | Fours industriels, étuves |

| Haute température (Métallique) | Fer-Chrome-Aluminium (Kanthal) | Jusqu'à ~1400°C | Fours de poterie, fours de laboratoire |

| Haute température (Céramique) | Carbure de Silicium (SiC), Disiliciure de Molybdène (MoSi₂) | 1400°C à 1800°C+ | Semi-conducteurs, fusion du verre, recherche |

La sélection du bon élément chauffant est essentielle pour l'efficacité et la sécurité de votre laboratoire. KINTEK se spécialise dans les équipements de laboratoire et les consommables, fournissant des éléments chauffants durables et haute performance adaptés à votre plage de température et à votre atmosphère spécifiques. Nos experts peuvent vous aider à choisir le matériau idéal — du Nichrome pour les applications à chaleur moyenne au SiC avancé pour les températures extrêmes — garantissant fiabilité et longue durée de vie. Contactez-nous dès aujourd'hui pour discuter de vos besoins de chauffage et obtenir une solution personnalisée qui maximise les performances de votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Presse Thermique Automatique de Laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four