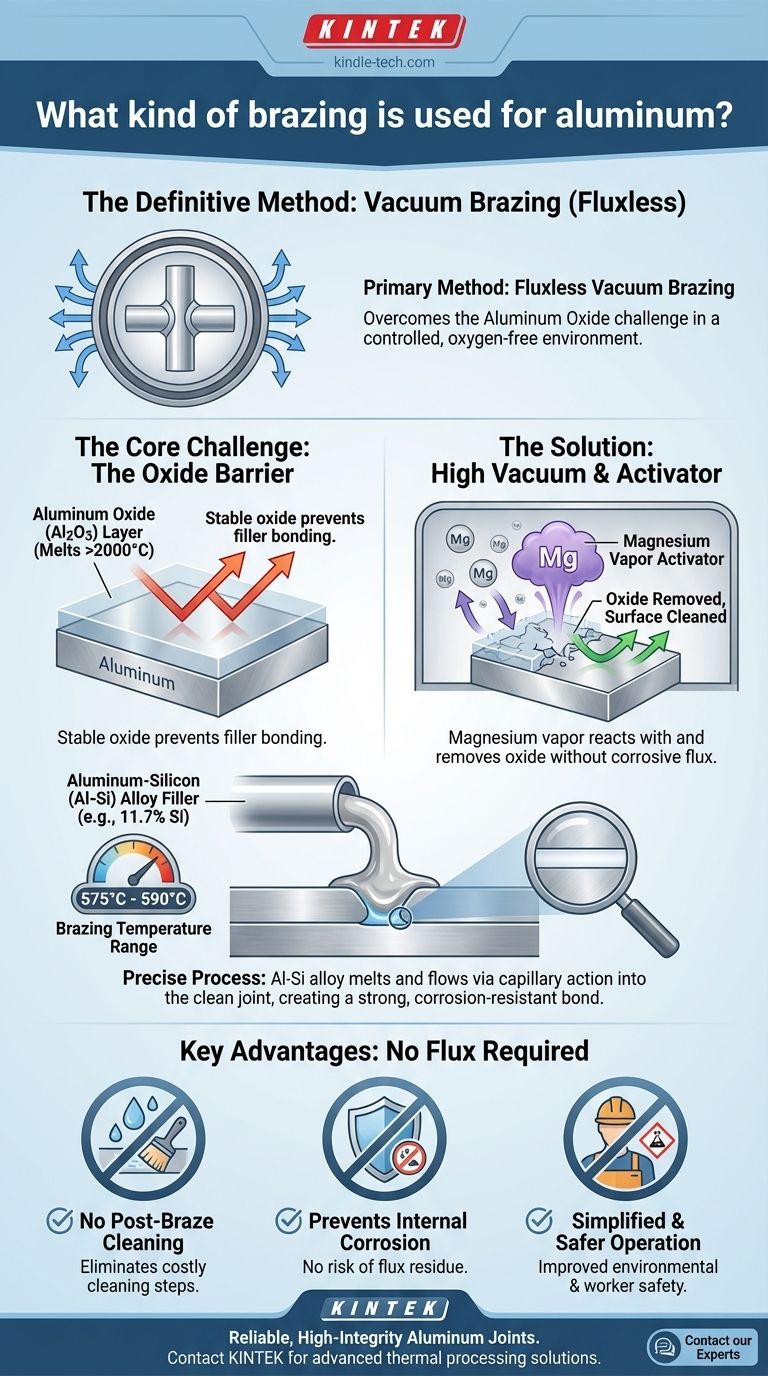

La méthode la plus courante et la plus efficace pour braser l'aluminium est un procédé sans flux connu sous le nom de brasage sous vide. Cette technique est réalisée dans une chambre à vide poussé et utilise un type spécifique de métal d'apport, généralement un alliage aluminium-silicium (Al-Si). Elle est spécialement conçue pour surmonter le plus grand défi du soudage de l'aluminium : sa couche d'oxyde de surface stable et protectrice.

Le défi fondamental dans le brasage de l'aluminium est son film d'oxyde tenace (Al2O3), qui empêche le métal d'apport de se lier. Le brasage sous vide résout ce problème en utilisant un vide poussé et un activateur métallique, comme le magnésium, pour éliminer la couche d'oxyde, permettant un joint solide et propre sans nécessiter de flux chimiques corrosifs.

Le Défi Principal : Surmonter la Barrière d'Oxyde

Braser l'aluminium n'est pas comme braser l'acier ou le cuivre. La difficulté réside entièrement dans la chimie de surface du métal.

Le Problème de l'Oxyde d'Aluminium (Al2O3)

L'aluminium réagit instantanément avec l'air pour former une couche dense, stable et transparente d'oxyde d'aluminium (Al2O3).

Ce film d'oxyde a un point de fusion supérieur à 2000°C, bien supérieur à celui du métal de base en aluminium lui-même. Cette couche agit comme une barrière, empêchant le métal d'apport de brasage en fusion de « mouiller » et de se lier à l'aluminium en dessous.

Comment le Brasage Sous Vide Résout le Problème

Le brasage sous vide est une solution élégante à plusieurs volets, conçue spécifiquement pour vaincre la couche d'oxyde d'aluminium sans recourir à des produits chimiques agressifs.

Le Rôle du Vide Poussé

Le processus est mené dans un four sous vide à des pressions de 10⁻⁵ mbar ou inférieures. Cet environnement hautement contrôlé minimise la présence d'oxygène, empêchant toute oxydation supplémentaire des pièces lorsqu'elles sont chauffées à la température de brasage.

La Fonction de l'Activateur Métallique

Pour traiter l'oxyde existant, un activateur métallique — le plus souvent le magnésium (Mg) — est introduit dans le processus.

Lorsque le four chauffe, le magnésium se vaporise. Cette vapeur de magnésium réagit activement avec le film d'oxyde d'aluminium, le décomposant et nettoyant efficacement la surface du métal de base.

Le Métal d'Apport Aluminium-Silicium (Al-Si)

Une fois la barrière d'oxyde éliminée, le métal d'apport peut faire son travail. Pour l'aluminium, il s'agit généralement d'un alliage aluminium-silicium (Al-Si).

Ces alliages, contenant 7 % à 12 % de silicium, ont un point de fusion inférieur à celui de l'aluminium de base. Un choix standard est un alliage eutectique Al-Si avec 11,7 % de silicium, qui fond à un précis de 577°C.

Une fois en fusion, cet apport s'écoule par action capillaire dans le joint, créant une liaison solide, durable et résistante à la corrosion lors du refroidissement.

Comprendre le Processus et Ses Avantages

Le brasage sous vide de l'aluminium (VAB) est un processus industriel précis avec des avantages distincts par rapport aux autres méthodes.

Contrôle Précis de la Température

La fenêtre de température de brasage est étroite, généralement 575°C à 590°C. Le point de fusion du métal d'apport est très proche de celui du métal de base.

Par conséquent, les fours sous vide modernes utilisent plusieurs zones de chauffage pour maintenir une uniformité de température extrêmement serrée, souvent dans une marge de ±5,5°C sur l'ensemble de la charge de travail.

L'Avantage Majeur : Aucun Flux Requis

Étant donné que le vide et l'activateur de magnésium gèrent l'élimination de l'oxyde, aucun flux de brasage chimique n'est nécessaire. Cela procure plusieurs avantages clés :

- Pas de Nettoyage Post-Brasage : Élimine l'étape compliquée et coûteuse de nettoyage des résidus de flux corrosifs sur la pièce finie.

- Prévient la Corrosion Interne : Il n'y a aucun risque que le flux piégé provoque une corrosion cachée et une défaillance prématurée dans l'assemblage final.

- Opération Simplifiée et Plus Sûre : Évite la manipulation et l'élimination de flux chimiques agressifs, améliorant la sécurité environnementale et celle des travailleurs.

Qualité du Joint Résultant

Les joints obtenus sont réputés pour leur haute qualité. Ils présentent une excellente résistance mécanique, une bonne ténacité et une résistance à la corrosion comparable à celle de l'aluminium parent. La correspondance des couleurs est également presque parfaite, créant une apparence propre et sans couture.

Faire le Bon Choix pour Votre Application

Le choix d'une méthode d'assemblage dépend entièrement des exigences techniques, du volume et des contraintes de coût de votre projet.

- Si votre objectif principal est des joints de haute intégrité et une production en volume : Le brasage sous vide est le choix définitif pour les composants critiques tels que les échangeurs de chaleur automobiles, offrant une cohérence et une fiabilité inégalées.

- Si votre objectif principal est d'éviter un investissement initial élevé : Sachez que le brasage sous vide nécessite des fours spécialisés, ce qui le rend moins adapté aux travaux uniques ou au prototypage où des méthodes plus simples basées sur le flux pourraient être envisagées.

- Si votre objectif principal est la longévité et la performance des composants : La nature sans flux du brasage sous vide est un avantage significatif, car il élimine complètement le risque de défaillances futures causées par la corrosion induite par le flux.

En comprenant comment le brasage sous vide résout fondamentalement le problème de l'oxyde d'aluminium, vous pouvez spécifier en toute confiance un processus qui produit des assemblages fiables et de haute qualité.

Tableau Récapitulatif :

| Aspect Clé | Détail |

|---|---|

| Méthode Principale | Brasage Sous Vide (Sans Flux) |

| Défi Principal | Surmonter la Couche d'Oxyde d'Aluminium (Al2O3) |

| Mécanisme de Solution | Vide Poussé + Activateur de Magnésium (Mg) |

| Métal d'Apport Typique | Alliage Aluminium-Silicium (Al-Si) (ex: 11,7 % Si) |

| Plage de Température de Brasage | 575°C – 590°C |

| Avantage Majeur | Aucun Flux Requis, Éliminant le Nettoyage Post-Brasage et le Risque de Corrosion |

Besoin de joints en aluminium fiables et de haute intégrité pour vos besoins de laboratoire ou de production ?

KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide et les consommables. Notre expertise garantit que vos assemblages en aluminium atteignent une résistance, une durabilité et une résistance à la corrosion maximales sans les complications du flux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences spécifiques de brasage et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de traitement thermique sous vide au molybdène

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quelle est la température de fonctionnement d'un four ? Du chauffage domestique aux procédés industriels