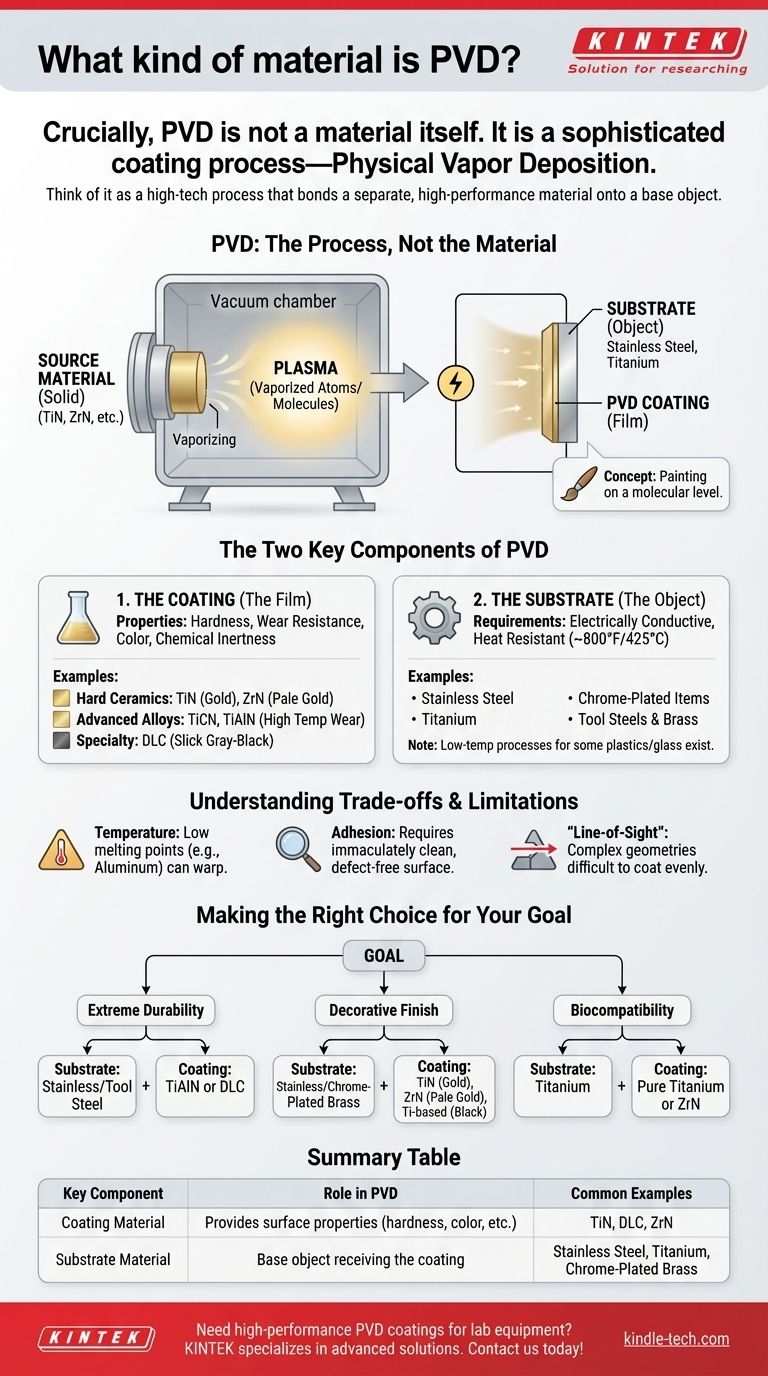

Il est crucial de comprendre que le PVD n'est pas un matériau en soi. C'est un processus de revêtement sophistiqué — le Dépôt Physique en Phase Vapeur (Physical Vapor Deposition) — utilisé pour appliquer une couche extrêmement fine mais durable d'un matériau spécifique sur la surface d'un objet. Le "matériau" d'une finition PVD est la substance déposée, qui peut varier considérablement en fonction du résultat souhaité.

La principale erreur est de considérer le PVD comme une substance. Au lieu de cela, vous devriez le considérer comme un processus de haute technologie qui lie un matériau séparé et de haute performance (le revêtement) à un objet de base (le substrat).

Qu'est-ce que le PVD ? Le processus, pas le matériau

Pour comprendre le PVD, vous devez séparer la méthode des matériaux impliqués. Le nom "Dépôt Physique en Phase Vapeur" décrit exactement ce qui se passe.

Le principe fondamental : Vaporisation et Dépôt

En termes simples, le processus PVD se déroule à l'intérieur d'une chambre à vide. Un matériau source solide — souvent un métal ou une céramique de haute pureté — est vaporisé en un plasma d'atomes ou de molécules.

Une tension électrique est ensuite appliquée à l'objet à revêtir (le substrat), ce qui attire ces particules vaporisées. Elles se condensent sur la surface de l'objet, formant un film mince et étroitement lié. Pensez-y comme à une peinture au niveau moléculaire.

Pourquoi cette distinction est vitale

Parce que le PVD est un processus, il offre une flexibilité incroyable. Les ingénieurs peuvent choisir parmi une vaste bibliothèque de matériaux de revêtement pour obtenir des propriétés spécifiques, telles qu'une dureté améliorée, différentes couleurs ou une résistance à la corrosion, sur une grande variété de matériaux de substrat.

Les deux composants clés du PVD

Chaque application PVD implique deux matériaux distincts : le revêtement appliqué et le substrat revêtu.

Le matériau de revêtement (le film)

C'est le matériau qui confère au produit final ses propriétés de surface uniques. Ces matériaux sont choisis pour leur dureté, leur résistance à l'usure, leur couleur et leur inertie chimique.

Les matériaux de revêtement PVD courants comprennent :

- Céramiques dures : Tels que le Nitrure de Titane (TiN), connu pour sa couleur dorée et son extrême dureté, et le Nitrure de Zirconium (ZrN), qui offre une couleur or pâle et une excellente résistance à la corrosion.

- Alliages avancés : Y compris le Carbonitrure de Titane (TiCN) et le Nitrure de Titane-Aluminium (TiAlN), qui offrent une résistance à l'usure encore plus grande à haute température.

- Métaux purs : Les métaux précieux comme l'or ou le titane peuvent être déposés à des fins décoratives ou biocompatibles.

- Revêtements spéciaux : Comme le Carbone de type diamant (DLC), qui crée une surface lisse, gris-noir avec un coefficient de frottement exceptionnellement bas.

Le matériau du substrat (l'objet)

C'est l'objet de base qui reçoit le revêtement. Le processus PVD exige que le substrat soit électriquement conducteur (dans la plupart des cas) et capable de supporter des températures allant jusqu'à 425°C (800°F) sans se déformer.

Les excellents candidats pour le revêtement PVD comprennent :

- Acier inoxydable : Un substrat idéal en raison de sa durabilité et de sa capacité à supporter la chaleur du processus.

- Titane : Comme l'acier inoxydable, c'est une base parfaite pour le PVD.

- Articles chromés : Le PVD adhère exceptionnellement bien au placage nickel-chrome de haute qualité.

- Certains aciers à outils et le laiton.

Certains matériaux, comme certains plastiques (ABS, polycarbonate) et le verre, peuvent également être revêtus à l'aide de processus PVD spécialisés à basse température.

Comprendre les compromis et les limites

Bien que puissant, le processus PVD n'est pas universellement applicable. Comprendre ses contraintes est essentiel pour l'utiliser efficacement.

La compatibilité du substrat est essentielle

La limitation la plus importante est la température. Les matériaux à faible point de fusion, tels que l'aluminium et de nombreux alliages de zinc, sont généralement de mauvais candidats pour les processus PVD standard car ils peuvent se déformer ou fondre dans la chambre à vide.

L'adhérence nécessite une surface parfaite

Le film PVD n'a que quelques microns d'épaisseur. Ses performances dépendent entièrement de son adhérence au substrat. La surface du substrat doit être impeccablement propre, lisse et exempte de tout défaut pour que le revêtement adhère correctement.

C'est un processus "en ligne de mire"

Le matériau de revêtement vaporisé se déplace en ligne droite à l'intérieur de la chambre. Cela signifie que les géométries internes complexes ou les trous profonds et étroits peuvent être très difficiles à revêtir uniformément sans des dispositifs de rotation sophistiqués.

Faire le bon choix pour votre objectif

Votre choix de revêtement et de substrat doit être guidé par votre objectif principal pour le produit fini.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Choisissez un substrat comme l'acier inoxydable ou l'acier à outils avec un revêtement céramique comme le TiAlN ou le DLC.

- Si votre objectif principal est une finition décorative : Un substrat en acier inoxydable ou en laiton chromé de haute qualité avec un revêtement TiN (or), ZrN (or pâle) ou à base de titane (charbon/noir) est idéal.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Utilisez un substrat en titane avec un revêtement en titane pur ou en ZrN.

En fin de compte, comprendre que le PVD est un processus polyvalent vous permet de sélectionner la combinaison précise de matériaux nécessaires pour atteindre votre objectif.

Tableau récapitulatif :

| Composant clé | Rôle dans le PVD | Exemples courants |

|---|---|---|

| Matériau de revêtement | Fournit les propriétés de surface (dureté, couleur, etc.) | Nitrure de Titane (TiN), Carbone de type diamant (DLC), Nitrure de Zirconium (ZrN) |

| Matériau du substrat | Objet de base recevant le revêtement | Acier inoxydable, Titane, Laiton chromé |

Besoin d'un revêtement PVD haute performance pour votre équipement de laboratoire ou vos composants ? KINTEK est spécialisé dans les solutions PVD avancées pour les besoins de laboratoire, offrant des revêtements durables et personnalisés qui améliorent la résistance à l'usure, réduisent le frottement et améliorent l'inertie chimique. Laissez nos experts vous aider à sélectionner la combinaison idéale de revêtement et de substrat pour votre application spécifique. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température