En bref, le traitement thermique est appliqué à des composants spécifiques lorsque leur fonction prévue exige des propriétés que le matériau de base ne possède pas à l'état brut. Bien que tous les matériaux n'en aient pas besoin, le processus est essentiel pour les métaux de haute performance comme les aciers, les superalliages et les alliages de titane utilisés dans des applications exigeantes. La décision est dictée par le besoin, et non par le seul type de matériau.

Le traitement thermique ne concerne pas fondamentalement le matériau, mais les exigences de performance de la pièce finale. Le choix de traiter thermiquement est une décision stratégique prise pour améliorer des propriétés mécaniques spécifiques – comme la résistance, la dureté ou la résistance aux contraintes – pour un composant qui fonctionnera dans un environnement exigeant.

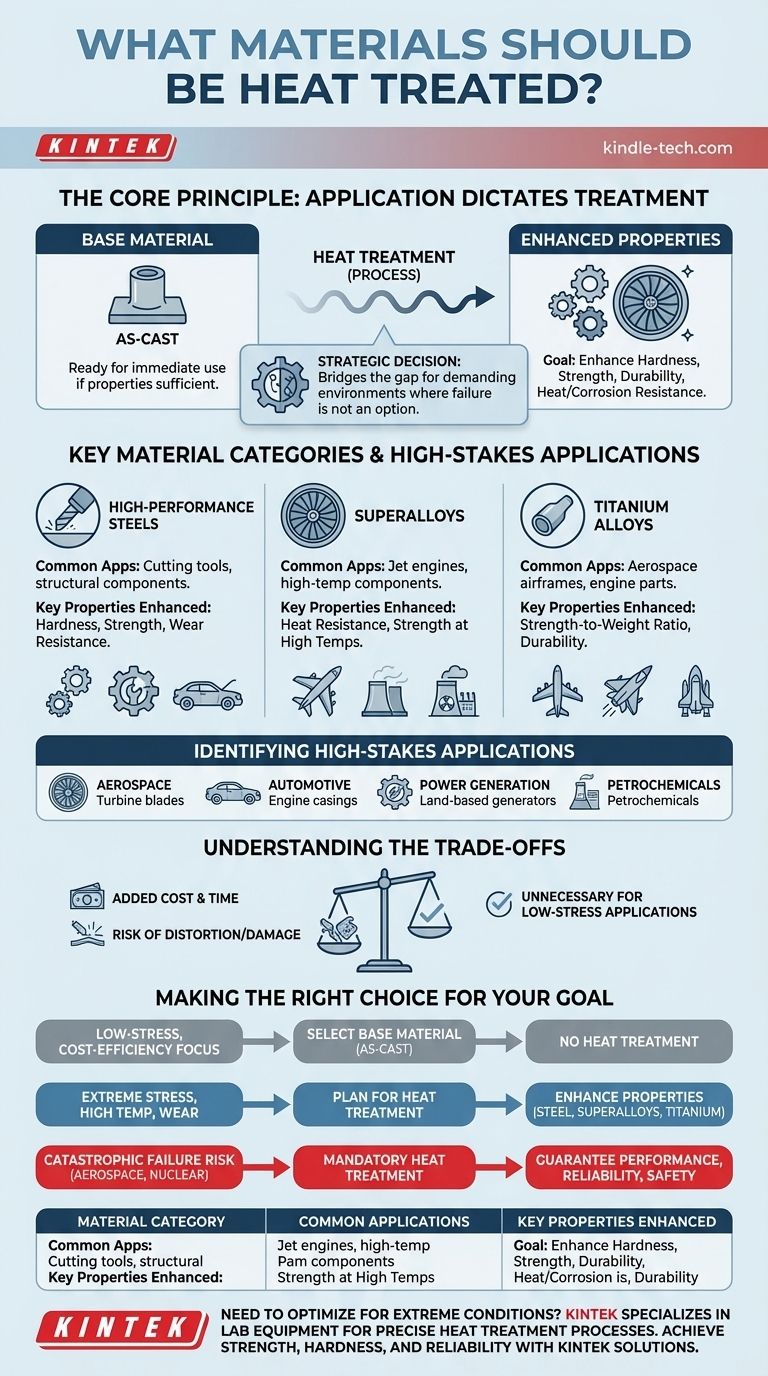

Le principe fondamental : quand l'application dicte le traitement

Certaines pièces métalliques, en particulier les pièces moulées, sont prêtes à l'emploi immédiatement après leur formation. Elles sont considérées comme "brutes de fonderie".

Cependant, si un composant doit fonctionner sous une contrainte spécifique, ses propriétés matérielles intrinsèques sont souvent insuffisantes. Le traitement thermique est le processus utilisé pour combler cette lacune.

L'objectif : améliorer les propriétés mécaniques

La principale raison du traitement thermique est de modifier la microstructure d'un matériau pour obtenir le résultat souhaité.

Ces améliorations techniques comprennent l'augmentation de la dureté pour la résistance à l'abrasion, l'amélioration de la résistance et de la durabilité pour supporter des contraintes extrêmes, et l'amélioration de la résistance à la chaleur et à la corrosion.

Le déclencheur : un environnement opérationnel exigeant

La décision de traiter thermiquement est presque toujours déclenchée par les futures conditions de fonctionnement du composant.

Les pièces qui doivent résister à des températures élevées, à des contraintes mécaniques extrêmes ou à des atmosphères corrosives sont des candidates de choix. Il s'agit d'assurer la fiabilité et la sécurité là où la défaillance n'est pas une option.

Principales catégories de matériaux nécessitant un traitement thermique

Bien que l'application soit le moteur, certaines familles de matériaux sont constamment soumises à un traitement thermique en raison de leur utilisation dans des secteurs de haute performance.

Aciers haute performance

Les aciers, en particulier les alliages spécialisés, figurent parmi les matériaux les plus couramment traités thermiquement. Le processus est utilisé pour créer tout, des outils de coupe incroyablement durs aux composants structurels résistants aux chocs.

Superalliages

Ces matériaux sont conçus pour les environnements les plus extrêmes. Les superalliages, contenant souvent du nickel, du cobalt ou du fer, sont utilisés lorsque les composants doivent maintenir leur résistance à des températures proches de leur point de fusion, comme à l'intérieur d'un moteur à réaction.

Alliages de titane

Connus pour leur excellent rapport résistance/poids, les alliages de titane sont cruciaux dans l'industrie aérospatiale. Le traitement thermique optimise davantage leur résistance et leur durabilité, les rendant adaptés aux pièces critiques de la cellule et du moteur.

Identification des applications à enjeux élevés

La nécessité d'un traitement thermique est la plus évidente dans les industries où une défaillance de composant pourrait être catastrophique.

Les secteurs de l'aérospatiale et de l'automobile

Dans l'aérospatiale, des pièces comme les aubes de turbine, les carters de moteur, les engrenages et les composants de transmission sont uniformément traitées thermiquement pour s'assurer qu'elles peuvent résister aux immenses contraintes du vol.

Dans les applications automobiles de haute performance, telles que la course automobile, des pièces comme les composants de moteur et les carters d'embrayage nécessitent un traitement thermique pour supporter les exigences opérationnelles extrêmes.

Production d'énergie et pétrochimie

Les composants des générateurs terrestres et des équipements utilisés dans les usines pétrochimiques fonctionnent sous une chaleur élevée constante et des conditions potentiellement corrosives.

Le traitement thermique garantit que ces pièces ont la durabilité et la résistance nécessaires pour fonctionner de manière fiable pendant de longues durées de vie. Des fours à atmosphère contrôlée ou sous vide sont souvent utilisés ici pour éviter la contamination de surface pendant le processus.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais ce n'est pas une solution par défaut. Il introduit des complexités et des coûts qui doivent être justifiés.

Coût et temps de fabrication supplémentaires

Le traitement thermique est une étape supplémentaire et énergivore dans le processus de fabrication. Il nécessite un équipement spécialisé, une supervision experte et du temps, ce qui augmente le coût final du composant.

Risque de distorsion ou de dommage

Le processus de chauffage extrême et de refroidissement contrôlé peut introduire des contraintes internes. S'il n'est pas parfaitement géré, cela peut entraîner la déformation, la distorsion ou même la fissuration d'une pièce, la rendant inutilisable.

Inutile pour de nombreuses applications

Pour un grand nombre de composants métalliques utilisés dans des environnements à faibles contraintes, les propriétés du matériau de base sont plus que suffisantes. L'application d'un traitement thermique dans ces cas ajoute des coûts sans avantage fonctionnel.

Faire le bon choix pour votre objectif

La décision repose sur une évaluation claire des exigences opérationnelles de votre composant par rapport aux propriétés de son matériau de base.

- Si votre objectif principal est l'efficacité des coûts pour une application à faible contrainte : Commencez par sélectionner un matériau suffisant dans son état "brut de fonderie" ou brut, car le traitement thermique est probablement une dépense inutile.

- Si votre composant doit résister à des contraintes extrêmes, à des températures élevées ou à l'usure : Prévoyez le traitement thermique comme une étape essentielle pour améliorer la résistance et la durabilité de matériaux comme l'acier, les superalliages ou le titane.

- Si la défaillance du composant serait catastrophique (par exemple, aérospatiale, nucléaire) : Considérez le traitement thermique comme un processus d'assurance qualité obligatoire pour garantir des performances, une fiabilité et une sécurité maximales.

En fin de compte, le choix de traiter thermiquement est une décision d'ingénierie stratégique qui équilibre les performances requises par rapport au coût total de fabrication.

Tableau récapitulatif :

| Catégorie de matériau | Applications courantes | Propriétés clés améliorées |

|---|---|---|

| Aciers haute performance | Outils de coupe, composants structurels | Dureté, résistance, résistance à l'usure |

| Superalliages | Pièces de moteur à réaction, composants haute température | Résistance à la chaleur, résistance à haute température |

| Alliages de titane | Cellules d'aéronefs, pièces de moteur | Rapport résistance/poids, durabilité |

Besoin d'optimiser vos composants pour des conditions extrêmes ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de traitement thermique précis. Que vous travailliez avec des aciers, des superalliages ou des alliages de titane, nos solutions vous aident à atteindre la résistance, la dureté et la fiabilité que vos applications exigent. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de haute performance de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température