Pratiquement n'importe quel métal peut être déposé à l'aide du dépôt sous vide, bien que la méthode spécifique et la facilité d'application varient. Les métaux courants comme l'aluminium, l'or, l'argent et le cuivre sont fréquemment utilisés pour leurs propriétés réfléchissantes ou conductrices. La technologie s'étend également aux métaux réfractaires et réactifs plus difficiles, notamment le titane, le zirconium et le tantale, qui sont appréciés pour leur durabilité et leurs points de fusion élevés.

La question essentielle n'est pas simplement quels métaux peuvent être déposés, mais quelles propriétés finales vous devez atteindre. Le dépôt sous vide est une plateforme polyvalente capable de déposer non seulement des métaux purs, mais aussi des alliages précis et des composés céramiques conçus, créés directement dans la chambre.

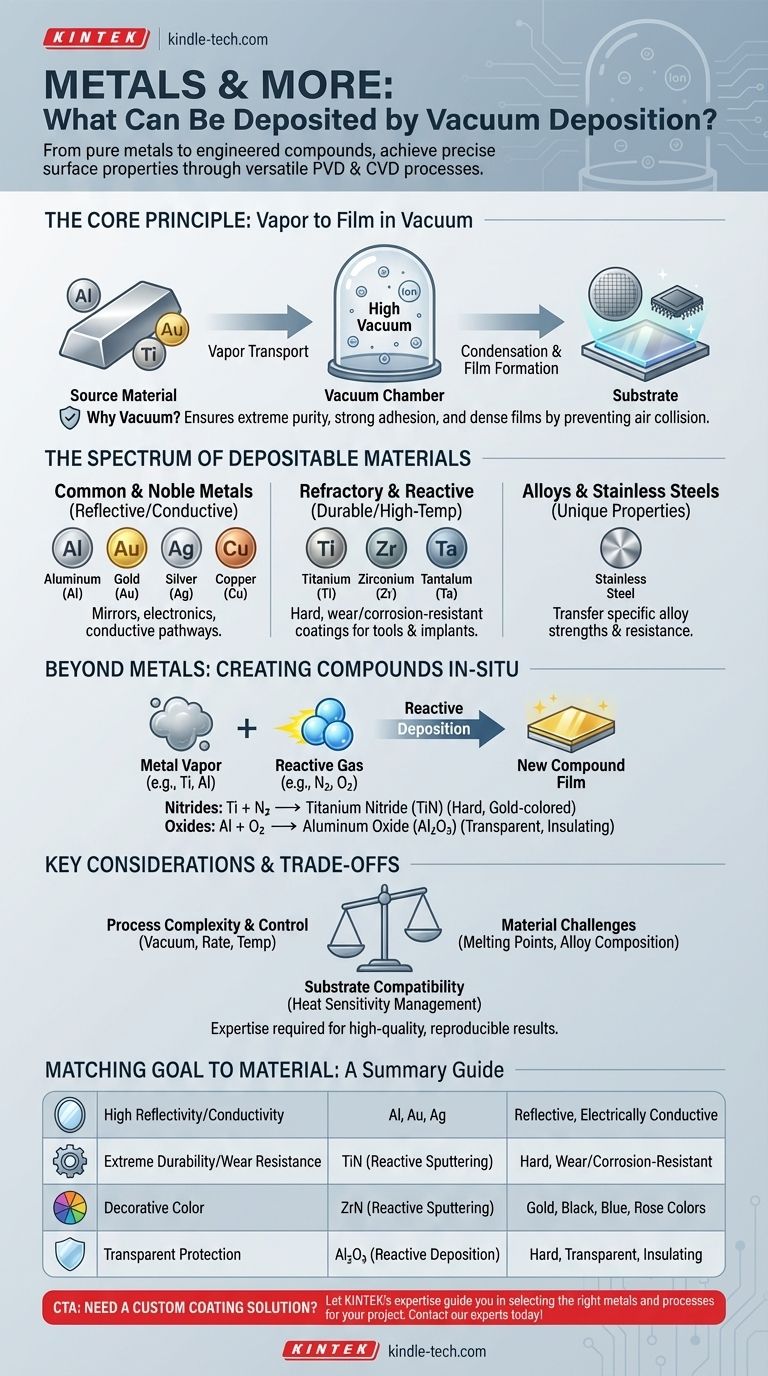

Comment le dépôt sous vide permet la polyvalence des matériaux

Le dépôt sous vide n'est pas un processus unique, mais une famille de techniques — le plus souvent le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Comprendre le principe fondamental explique pourquoi il fonctionne pour tant de matériaux.

Le principe fondamental

À la base, le dépôt sous vide implique de transformer un matériau source solide en vapeur, de le transporter à travers un vide et de le condenser sur une surface cible (le substrat) sous forme de film mince. Ceci est généralement réalisé par chauffage et évaporation ou en bombardant la source avec des ions (un processus appelé pulvérisation cathodique).

Pourquoi le vide est essentiel

Le processus doit se dérouler dans un vide poussé pour empêcher les atomes de métal vaporisés d'entrer en collision avec les particules d'air. Cela garantit que le revêtement est extrêmement pur et adhère fortement au substrat, créant un film dense et de haute qualité.

Le spectre des matériaux déposables

La véritable puissance du dépôt sous vide réside dans l'étendue des matériaux qui peuvent être utilisés et même créés pendant le processus.

Métaux courants et métaux précieux

Pour les applications nécessitant une réflectivité ou une conductivité électrique élevée, les métaux courants sont le choix privilégié.

- Aluminium (Al) : Le plus couramment utilisé pour créer des surfaces réfléchissantes, comme dans les miroirs et les emballages alimentaires.

- Or (Au), Argent (Ag), Cuivre (Cu) : Utilisés dans l'électronique pour les chemins conducteurs et les contacts, ainsi que pour les revêtements décoratifs et résistants à la corrosion.

Métaux réfractaires et réactifs

Ces matériaux sont connus pour leur dureté et leurs points de fusion élevés, ce qui les rend idéaux pour les revêtements protecteurs.

- Titane (Ti), Zirconium (Zr), Tantale (Ta) : Ceux-ci sont déposés pour créer des surfaces dures, résistantes à l'usure et à la corrosion sur les outils, les implants médicaux et les composants aérospatiaux.

Alliages et aciers inoxydables

Il est également possible de déposer à partir d'un matériau source qui est déjà un alliage, tel que l'acier inoxydable ou un carbure cémenté. Cela permet aux propriétés uniques de l'alliage — comme sa résistance spécifique ou sa résistance à la corrosion — d'être transférées sous forme de film mince sur un autre matériau.

Au-delà des métaux purs : Création de composés in-situ

C'est là que la technologie devient véritablement transformatrice. En introduisant une quantité contrôlée de gaz réactif dans la chambre à vide pendant le dépôt, vous pouvez former de nouveaux composés à la surface du substrat.

- Nitrure : L'introduction de gaz azote lors de la pulvérisation cathodique de titane crée du Nitrure de Titane (TiN), un revêtement céramique notoirement dur et de couleur or utilisé sur les outils de coupe et pour les finitions décoratives.

- Oxydes : L'introduction de gaz oxygène peut créer des matériaux comme l'Oxyde d'Aluminium (Al₂O₃), une couche dure, transparente et électriquement isolante.

- Carbures : L'introduction d'un gaz contenant du carbone comme l'acétylène peut former des carbures métalliques extrêmement durs.

Comprendre les compromis

Bien qu'extrêmement polyvalent, le dépôt sous vide est un processus industriel complexe avec des considérations importantes.

Complexité et contrôle du processus

L'obtention d'un revêtement reproductible et de haute qualité nécessite un contrôle précis de l'ensemble du système. Des facteurs tels que le niveau de vide, le taux de dépôt, la température du substrat et la propreté de la chambre sont essentiels et exigent une expertise considérable pour être gérés.

Défis spécifiques aux matériaux

Tous les métaux ne se comportent pas de la même manière. Les métaux réfractaires avec des points de fusion très élevés sont difficiles à évaporer thermiquement et sont mieux adaptés à la pulvérisation cathodique. Lors du dépôt d'alliages, les composants peuvent parfois s'évaporer à des vitesses différentes, nécessitant un réglage minutieux du processus pour garantir que le film final présente la composition correcte.

Compatibilité du substrat

Le processus génère de la chaleur, ce qui peut être un problème pour les substrats sensibles à la chaleur comme les plastiques ou les textiles. Bien que les techniques comme la pulvérisation cathodique magnétron soient considérées comme des processus « froids », la gestion de la charge thermique est un élément clé d'un dépôt réussi sur des matériaux délicats.

Faire le bon choix pour votre application

Le matériau et le processus idéaux sont entièrement dictés par l'objectif principal de votre projet.

- Si votre objectif principal est une réflectivité ou une conductivité élevée : Utilisez des métaux purs précieux ou courants comme l'aluminium, l'argent ou l'or par évaporation thermique ou pulvérisation cathodique.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Choisissez un métal réfractaire comme le titane et utilisez la pulvérisation cathodique réactive pour former un nitrure (TiN) ou un carbure (TiC) dur.

- Si votre objectif principal est une couleur décorative spécifique : Explorez le dépôt réactif avec des métaux comme le titane ou le zirconium, qui peuvent produire une gamme de couleurs (or, noir, bleu, rose) en fonction des paramètres du processus.

- Si votre objectif principal est une couche protectrice transparente : Utilisez le dépôt réactif avec un métal comme l'aluminium ou le silicium pour créer un revêtement d'oxyde clair.

En faisant correspondre les capacités du matériau à vos exigences de performance, vous pouvez utiliser efficacement le dépôt sous vide pour concevoir des surfaces aux propriétés précisément adaptées.

Tableau récapitulatif :

| Objectif de l'application | Matériau/Processus recommandé | Propriétés clés |

|---|---|---|

| Réflectivité/Conductivité élevée | Aluminium, Or, Argent (Évaporation thermique/Pulvérisation cathodique) | Réfléchissant, Électriquement Conducteur |

| Durabilité extrême/Résistance à l'usure | Nitrure de Titane (Pulvérisation cathodique réactive) | Dur, Résistant à l'usure, Résistant à la corrosion |

| Couleur décorative | Nitrure de Zirconium (Pulvérisation cathodique réactive) | Couleurs Or, Noir, Bleu, Rose |

| Protection transparente | Oxyde d'Aluminium (Dépôt réactif) | Dur, Transparent, Isolant électrique |

Besoin d'une solution de revêtement personnalisée ? Laissez l'expertise de KINTEK vous guider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt sous vide, vous aidant à sélectionner les bons métaux et processus pour obtenir les propriétés de surface précises — qu'il s'agisse de réflectivité, de durabilité ou de décoration — que votre projet exige. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et explorer comment nos solutions peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications