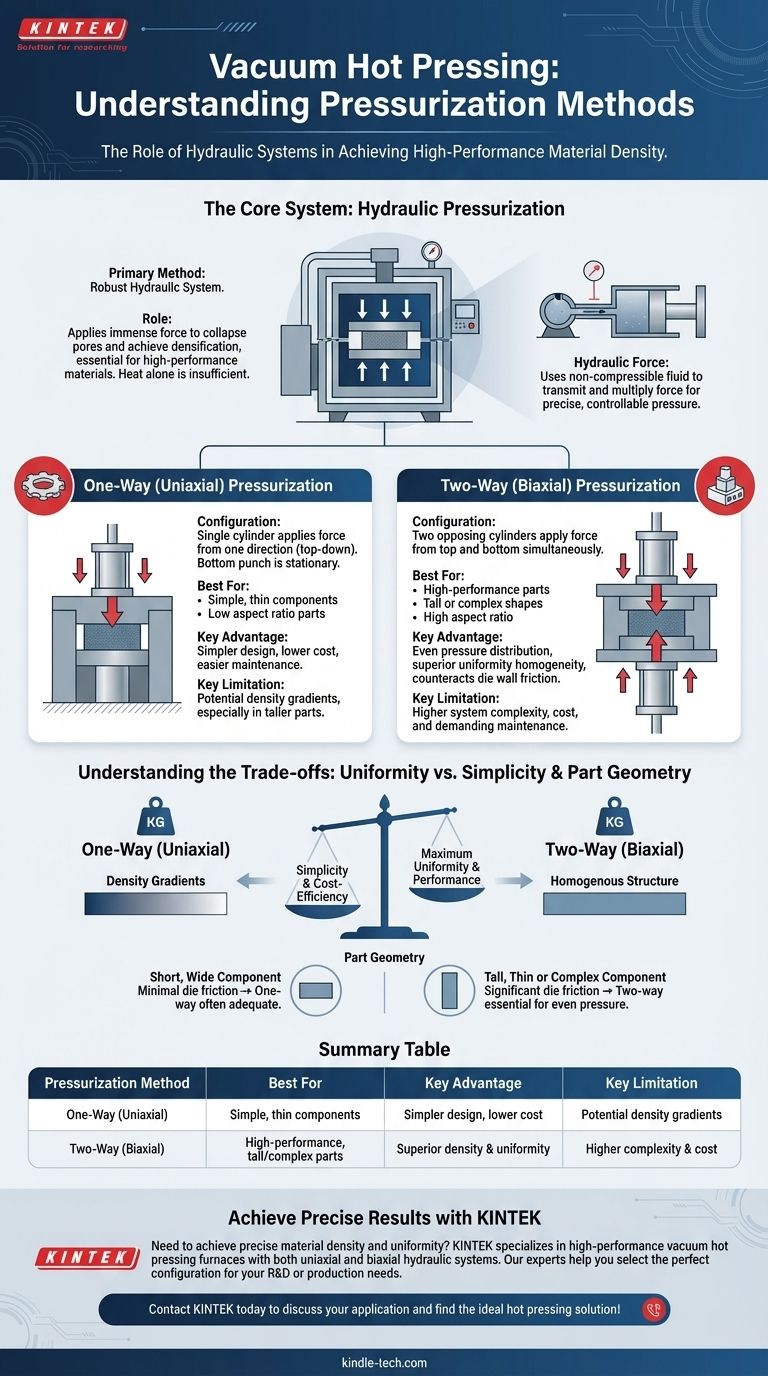

La principale méthode de pressurisation employée dans un four de frittage sous vide est un système hydraulique robuste. Ce système applique une force au matériau en cours de traitement selon l'une des deux configurations principales : pressurisation unidirectionnelle (uniaxiale) ou bidirectionnelle (biaxiale).

Le choix entre la pressurisation hydraulique unidirectionnelle et bidirectionnelle est une décision d'ingénierie critique. Il dicte directement la densité finale du composant, son uniformité et son adéquation aux applications haute performance.

Le rôle des systèmes intégrés

Un four de frittage sous vide est un équipement complexe où plusieurs systèmes fonctionnent de concert. Le système de pressurisation n'est qu'un composant essentiel, aux côtés du corps du four, du système de vide et des éléments chauffants.

Pourquoi la pression est essentielle

La chaleur seule est souvent insuffisante pour créer un matériau entièrement dense et haute performance. Le système hydraulique applique une force mécanique immense, essentielle pour effondrer les pores au sein de la poudre du matériau, encourager la liaison des particules et atteindre une densification quasi totale.

Comment fonctionne la force hydraulique

Les systèmes hydrauliques utilisent un fluide incompressible pour transmettre et multiplier la force. Une pompe met sous pression le fluide, qui agit alors sur un grand piston ou un cylindre. Cette conception permet de générer les pressions extrêmement élevées, mais précisément contrôlables, requises pour le processus de frittage à chaud.

Un regard plus approfondi sur les méthodes de pressurisation

Bien que tous les systèmes utilisent l'énergie hydraulique, la manière dont cette énergie est appliquée à la pièce définit le processus et son résultat.

Pressurisation unidirectionnelle (uniaxiale)

Dans cette configuration, un seul vérin hydraulique applique la force dans une direction, généralement de haut en bas. Le fond de la matrice, ou du poinçon, reste stationnaire.

C'est la méthode la plus simple et la plus courante des deux. Elle est efficace pour un large éventail d'applications, en particulier pour les composants relativement minces ou de géométrie simple.

Pressurisation bidirectionnelle (biaxiale)

Un système bidirectionnel utilise deux vérins hydrauliques opposés qui appliquent simultanément la force par le haut et par le bas.

Cette approche assure une distribution beaucoup plus uniforme de la pression dans tout le compact de matériau. Elle contrecarre activement les effets de friction entre le matériau et les parois de la matrice.

Comprendre les compromis

La sélection d'une méthode de pressurisation implique d'équilibrer les exigences de performance avec la complexité opérationnelle et le coût. Aucune méthode n'est universellement supérieure ; le bon choix dépend entièrement de l'objectif.

Uniformité contre simplicité

Les systèmes unidirectionnels sont mécaniquement plus simples, plus faciles à entretenir et moins coûteux. Cependant, ils peuvent entraîner des gradients de densité dans les pièces plus hautes, où le matériau le plus proche du poinçon mobile est plus dense que le matériau à l'extrémité stationnaire.

Les systèmes bidirectionnels produisent une pièce beaucoup plus homogène avec une densité uniforme. Cet avantage se fait au détriment d'une complexité accrue du système, d'un investissement initial plus élevé et d'une maintenance plus exigeante.

L'impact de la géométrie de la pièce

Pour les composants courts et larges (faible rapport d'aspect), les effets de la friction de la paroi de la matrice sont minimes. Dans ces cas, une presse unidirectionnelle est souvent parfaitement adéquate pour obtenir la densité souhaitée.

Pour les composants hauts et minces (rapport d'aspect élevé) ou les formes complexes, une presse bidirectionnelle est souvent essentielle. C'est le seul moyen de garantir que la pression est appliquée uniformément de haut en bas, en surmontant la friction et en empêchant la formation de points faibles.

Faire le bon choix pour votre objectif

Votre matériau spécifique et les exigences de votre composant détermineront la méthode de pressurisation idéale.

- Si votre objectif principal est la production rentable de composants simples et minces : Un système de pressurisation unidirectionnel (uniaxial) est le choix le plus pratique et le plus efficace.

- Si votre objectif principal est d'atteindre une densité et une uniformité maximales pour des pièces haute performance, hautes ou complexes : Un système de pressurisation bidirectionnel (biaxial) est nécessaire pour répondre à ces spécifications exigeantes.

En fin de compte, la compréhension de ces méthodes de pressurisation fondamentales vous permet de sélectionner le processus précis nécessaire pour atteindre les propriétés matérielles cibles.

Tableau récapitulatif :

| Méthode de pressurisation | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Unidirectionnelle (Uniaxiale) | Production rentable de composants simples et minces | Conception plus simple, maintenance plus facile, coût inférieur | Potentiels gradients de densité dans les pièces plus hautes |

| Bidirectionnelle (Biaxiale) | Pièces haute performance, hautes ou complexes nécessitant une uniformité maximale | Distribution uniforme de la pression, densité et homogénéité supérieures | Complexité et coût du système plus élevés |

Besoin d'atteindre une densité et une uniformité précises du matériau ?

La bonne méthode de pressurisation est essentielle à votre succès. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de frittage sous vide avec des systèmes hydrauliques uniaxiaux et biaxiaux. Nos experts vous aideront à choisir la configuration parfaite pour répondre à vos objectifs spécifiques en matière de matériaux et de composants, garantissant des résultats optimaux pour vos besoins de R&D ou de production.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et trouver la solution de frittage à chaud idéale !

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment le contrôle de la pression dans l'équipement de frittage par presse à chaud sous vide contribue-t-il à la densification des composites SiCp/6061 ?

- Pourquoi le processus de scellement à haute température des membranes biphasiques inorganiques-carbonatées nécessite-t-il un four de chauffage avec un contrôle précis de la température ? Assurer des liaisons sans fuite.

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- Quels rôles critiques un four de frittage sous vide joue-t-il dans le frittage du WC-10Co ? Atteindre la pleine densité et des grains ultra-fins