À la base, le recuit est un traitement thermique correctif appliqué à une large gamme de métaux qui ont été durcis ou contraints pendant la fabrication. Les matériaux les plus couramment recuits comprennent divers aciers (carbone, alliés et inoxydables), des superalliages comme l'Inconel, et des métaux non ferreux tels que l'aluminium, le laiton et le cuivre. Le processus est utilisé pour restaurer la ductilité et soulager les contraintes internes, rendant le matériau plus facile à travailler.

Le point clé est que le recuit n'est pas défini par le produit final, mais par l'état du matériau. C'est un processus fondamental utilisé chaque fois qu'un métal devient trop cassant à cause de la fabrication, nécessitant une « réinitialisation » à un état plus mou et plus malléable.

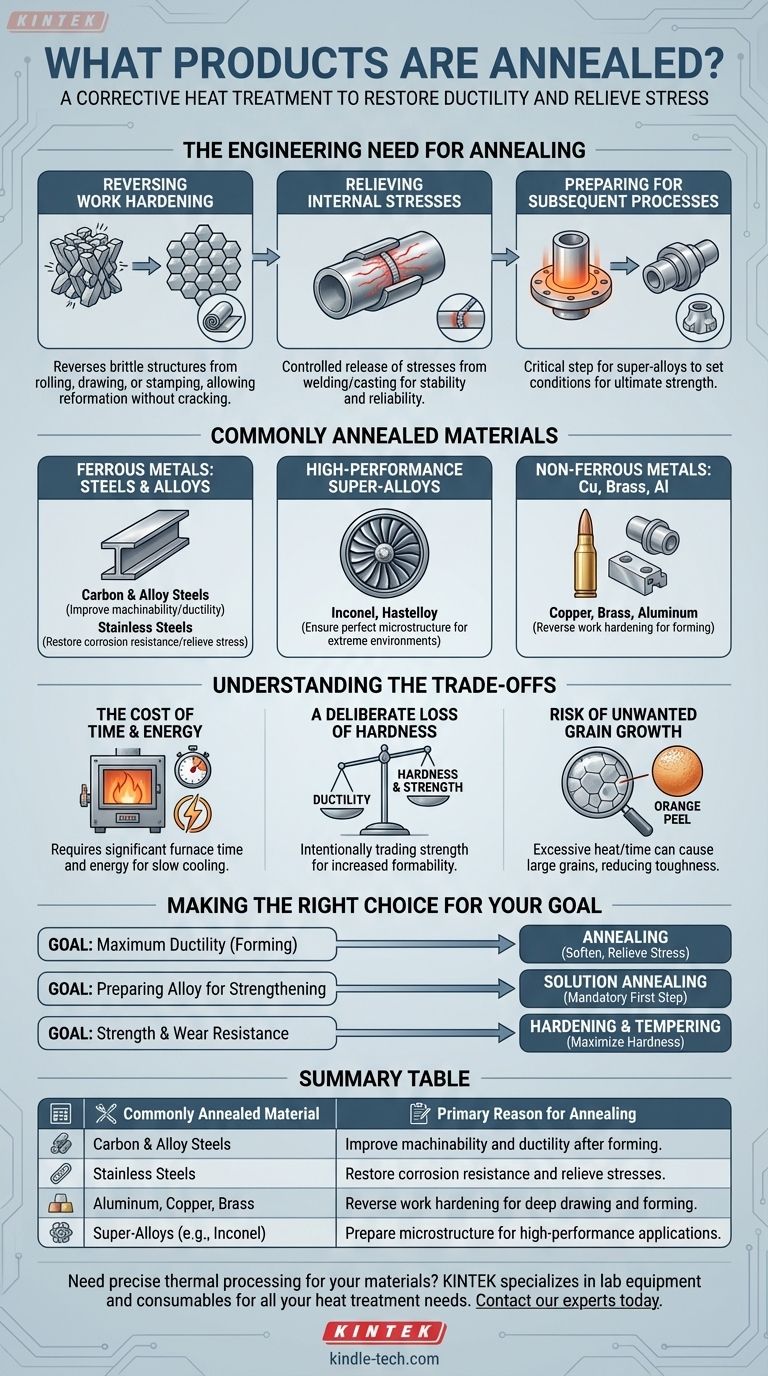

Le besoin d'ingénierie du recuit

Le recuit n'est pas une étape arbitraire ; c'est une solution précise aux problèmes créés lors de la fabrication des métaux. Lorsque les métaux sont pliés, étirés ou usinés, leur structure cristalline interne change, entraînant une augmentation de la dureté et de la fragilité.

Inverser l'écrouissage

De nombreux processus de fabrication, tels que le laminage, l'étirage ou l'emboutissage, provoquent l'écrouissage. Cela rend le métal plus résistant mais aussi significativement moins ductile.

Le recuit inverse cela en chauffant le métal, permettant à la structure cristalline de se reformer dans un état plus uniforme et moins contraint. Cela rend les opérations de formage ultérieures possibles sans risque de fissuration.

Soulager les contraintes internes

Des processus comme le soudage ou le moulage peuvent introduire des contraintes internes significatives au sein d'un matériau. Ces contraintes cachées peuvent entraîner une défaillance prématurée ou une instabilité dimensionnelle au fil du temps.

En chauffant le matériau uniformément et en le laissant refroidir lentement, le recuit offre un moyen contrôlé de libérer ces contraintes, ce qui donne un composant plus stable et fiable.

Préparation pour les processus ultérieurs

Pour certains alliages haute performance, le recuit est une étape préparatoire critique.

Par exemple, les aciers à durcissement par précipitation (comme le 17-4 ou le 15-5 inoxydable) et les superalliages sont souvent « recuits en solution » pour les mettre dans l'état correct pour un processus de vieillissement final, qui leur confère leur résistance ultime.

Un aperçu des matériaux couramment recuits

Bien que le principe soit universel, l'application du recuit varie en fonction des propriétés du matériau et de l'utilisation prévue.

Métaux ferreux : aciers et alliages

L'acier et ses alliages sont les matériaux les plus fréquemment recuits. Le processus est essentiel pour améliorer l'usinabilité des aciers à haute teneur en carbone ou pour rendre l'acier allié suffisamment ductile pour des opérations de formage complexes.

Pour les aciers inoxydables, le recuit joue également un rôle crucial dans la restauration de la résistance à la corrosion maximale, qui peut être compromise pendant la fabrication.

Superalliages haute performance

Des matériaux comme l'Inconel et l'Hastelloy sont utilisés dans des environnements extrêmes où l'intégrité des matériaux est non négociable.

Ces alliages subissent des cycles de recuit précis, souvent dans un four sous vide, pour assurer une microstructure parfaite exempte de défauts avant d'être mis en service dans des applications aérospatiales ou de traitement chimique.

Métaux non ferreux : cuivre, laiton et aluminium

Le cuivre et le laiton sont connus pour s'écrouir très rapidement. Dans des processus comme l'emboutissage profond d'une douille de cartouche en laiton, le matériau doit être recuit entre chaque étape d'emboutissage pour éviter qu'il ne devienne trop cassant et ne se fracture.

L'aluminium est également fréquemment recuit pour l'adoucir en vue d'opérations de formage, en particulier pour la production de pièces aux formes complexes.

Comprendre les compromis

Le recuit est un outil puissant, mais il implique des compromis clairs et intentionnels que les ingénieurs doivent prendre en compte.

Le coût du temps et de l'énergie

Le processus de recuit est défini par sa vitesse de refroidissement lente. Cela nécessite un temps de four et une consommation d'énergie importants, ce qui ajoute du temps et des coûts au cycle de fabrication.

Une perte délibérée de dureté

L'objectif principal du recuit est d'augmenter la ductilité, ce qui se fait directement au détriment de la dureté et de la résistance à la traction. Vous échangez intentionnellement la résistance contre la formabilité.

C'est une distinction critique par rapport à d'autres traitements thermiques comme le durcissement et le revenu, où l'objectif est de maximiser la résistance.

Risque de croissance de grain indésirable

La dernière étape du recuit implique la croissance des grains, où les cristaux reformés dans le métal se dilatent. Si la température est trop élevée ou le temps de maintien trop long, ces grains peuvent devenir excessivement gros.

Les gros grains peuvent réduire la ténacité du matériau et entraîner une mauvaise finition de surface après formage, une condition connue sous le nom de « peau d'orange ». Un contrôle approprié est essentiel pour éviter cela.

Faire le bon choix pour votre objectif

Le choix d'un traitement thermique consiste à faire correspondre le processus au résultat souhaité. Le recuit n'est qu'un outil parmi tant d'autres.

- Si votre objectif principal est une ductilité maximale pour le formage : Le recuit est le choix idéal pour adoucir le matériau, soulager les contraintes et prévenir les fissures pendant la fabrication.

- Si votre objectif principal est de préparer un alliage pour un renforcement final : Le recuit en solution est la première étape obligatoire pour les matériaux à durcissement par précipitation afin d'assurer un traitement thermique final réussi.

- Si votre objectif principal est la résistance et la résistance à l'usure : Le durcissement et le revenu, et non le recuit, sont les processus conçus pour maximiser la dureté d'un matériau.

En fin de compte, le recuit est la décision stratégique de privilégier la maniabilité et l'intégrité structurelle d'un matériau plutôt que sa résistance brute.

Tableau récapitulatif :

| Matériau couramment recuit | Raison principale du recuit |

|---|---|

| Aciers au carbone et alliés | Améliorer l'usinabilité et la ductilité après formage. |

| Aciers inoxydables | Restaurer la résistance à la corrosion et soulager les contraintes. |

| Aluminium, Cuivre, Laiton | Inverser l'écrouissage pour l'emboutissage profond et le formage. |

| Superalliages (par exemple, Inconel) | Préparer la microstructure pour les applications haute performance. |

Besoin d'un traitement thermique précis pour vos matériaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en traitement thermique. Que vous travailliez avec de l'acier trempé ou des alliages haute performance, nos solutions garantissent des propriétés matérielles optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'efficacité et le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures