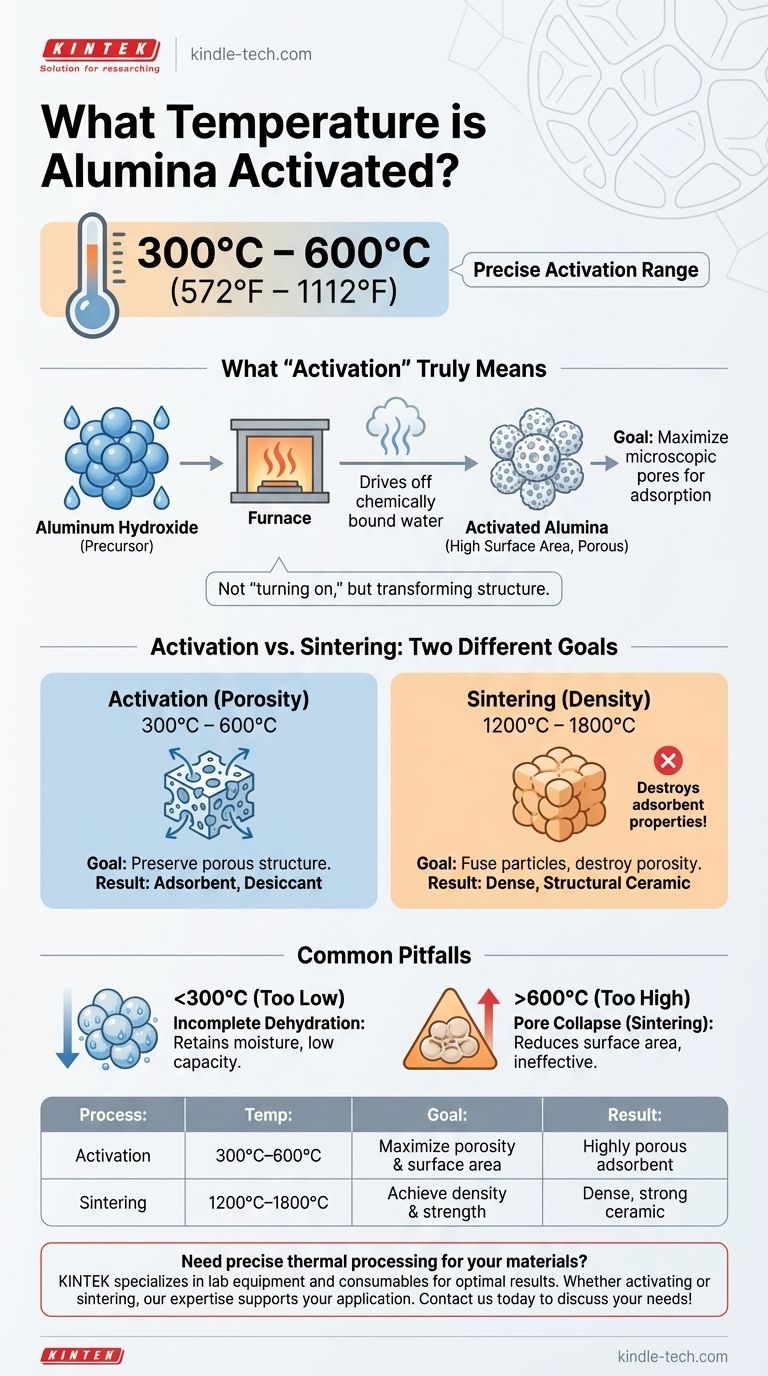

Pour être précis, l'alumine est généralement activée en la chauffant à des températures comprises entre 300°C et 600°C (572°F et 1112°F). Ce processus thermique spécifique est conçu pour créer un matériau hautement poreux avec une vaste surface interne, ce qui en fait un excellent adsorbant ou support de catalyseur.

Le concept essentiel à comprendre est que "température d'activation" et "température d'utilisation maximale" désignent deux processus entièrement différents avec des objectifs opposés. L'activation crée de la porosité à des températures plus basses, tandis que la cuisson à haute température crée des céramiques denses et structurelles.

Ce que signifie réellement "activation" pour l'alumine

Le terme "activation" peut être trompeur. Il ne signifie pas "allumer" l'alumine. Il fait référence à une étape de fabrication spécifique qui transforme l'hydroxyde d'aluminium en une forme d'oxyde d'aluminium aux propriétés uniques.

L'objectif : maximiser la surface

Le seul but de l'activation est de créer un matériau avec un nombre énorme de pores microscopiques. Ce réseau de pores est ce qui confère à l'alumine activée sa capacité à piéger l'humidité et d'autres substances.

Le mécanisme : éliminer l'eau

Le processus commence avec un matériau précurseur, généralement de l'hydroxyde d'aluminium. Le chauffer dans la plage d'activation élimine les molécules d'eau chimiquement liées.

Cette élimination de l'eau laisse derrière elle une structure rigide et hautement poreuse, transformant le matériau en billes blanches familières d'alumine activée utilisées comme déshydratant.

Activation vs. Frittage : deux objectifs différents

La confusion survient souvent lorsque l'on compare la température d'activation avec les températures beaucoup plus élevées que l'alumine peut supporter dans d'autres applications. Il s'agit de traitements thermiques fondamentalement différents.

Température d'activation (300°C – 600°C)

Cette plage de températures relativement basse est un équilibre soigneusement contrôlé. Elle est suffisamment chaude pour éliminer l'eau et former le réseau de pores, mais suffisamment fraîche pour empêcher ce réseau de s'effondrer.

L'objectif est de préserver la structure poreuse et de maximiser la surface interne pour l'adsorption.

Température de frittage/d'utilisation (1200°C – 1800°C)

Les températures extrêmement élevées mentionnées pour les tubes d'alumine sont liées à un processus appelé frittage. À ces températures, les particules individuelles d'alumine fusionnent.

Ce processus détruit la porosité pour créer une céramique dense, mécaniquement solide et chimiquement résistante. Chauffer l'alumine activée à cette plage annulerait complètement ses propriétés adsorbantes.

Pièges courants à éviter

Le contrôle de la température est le facteur le plus important pour produire une alumine activée efficace. S'écarter de la plage optimale a des conséquences importantes.

Chauffage trop faible (en dessous de 300°C)

Si la température est trop basse, le processus de déshydratation sera incomplet. Le matériau résultant retiendra l'humidité, ce qui entraînera une capacité d'adsorption significativement plus faible et de mauvaises performances.

Chauffage trop élevé (au-dessus de 600°C)

Dépasser la plage d'activation provoque l'effondrement et la fusion de la structure poreuse, un processus connu sous le nom de frittage. Cela réduit de façon permanente la surface et détruit la capacité du matériau à agir comme un adsorbant efficace.

Faire le bon choix pour votre objectif

Le traitement thermique correct de l'alumine dépend entièrement de votre application finale.

- Si votre objectif principal est de créer un déshydratant, un adsorbant ou un support de catalyseur : Vous devez chauffer le matériau dans la plage d'activation précise de 300°C à 600°C pour maximiser sa porosité.

- Si votre objectif principal est de créer un composant céramique solide, non poreux et résistant aux hautes températures : Vous devez utiliser une température de frittage beaucoup plus élevée (généralement supérieure à 1200°C) pour atteindre une densité maximale.

Comprendre la distinction entre l'activation pour la porosité et la cuisson pour la résistance est la clé de l'utilisation réussie de l'alumine dans toute application.

Tableau récapitulatif :

| Processus | Plage de températures | Objectif principal | Propriété du matériau résultant |

|---|---|---|---|

| Activation | 300°C – 600°C (572°F – 1112°F) | Maximiser la porosité et la surface | Adsorbant hautement poreux (par exemple, déshydratant) |

| Frittage | 1200°C – 1800°C (2192°F – 3272°F) | Atteindre la densité et la résistance | Céramique dense et solide (par exemple, matériel de laboratoire) |

Besoin d'un traitement thermique précis pour vos matériaux ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de chauffage exactes dont votre laboratoire a besoin. Que vous activiez des adsorbants ou frittiez des céramiques avancées, notre expertise vous assure d'obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Les gens demandent aussi

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère