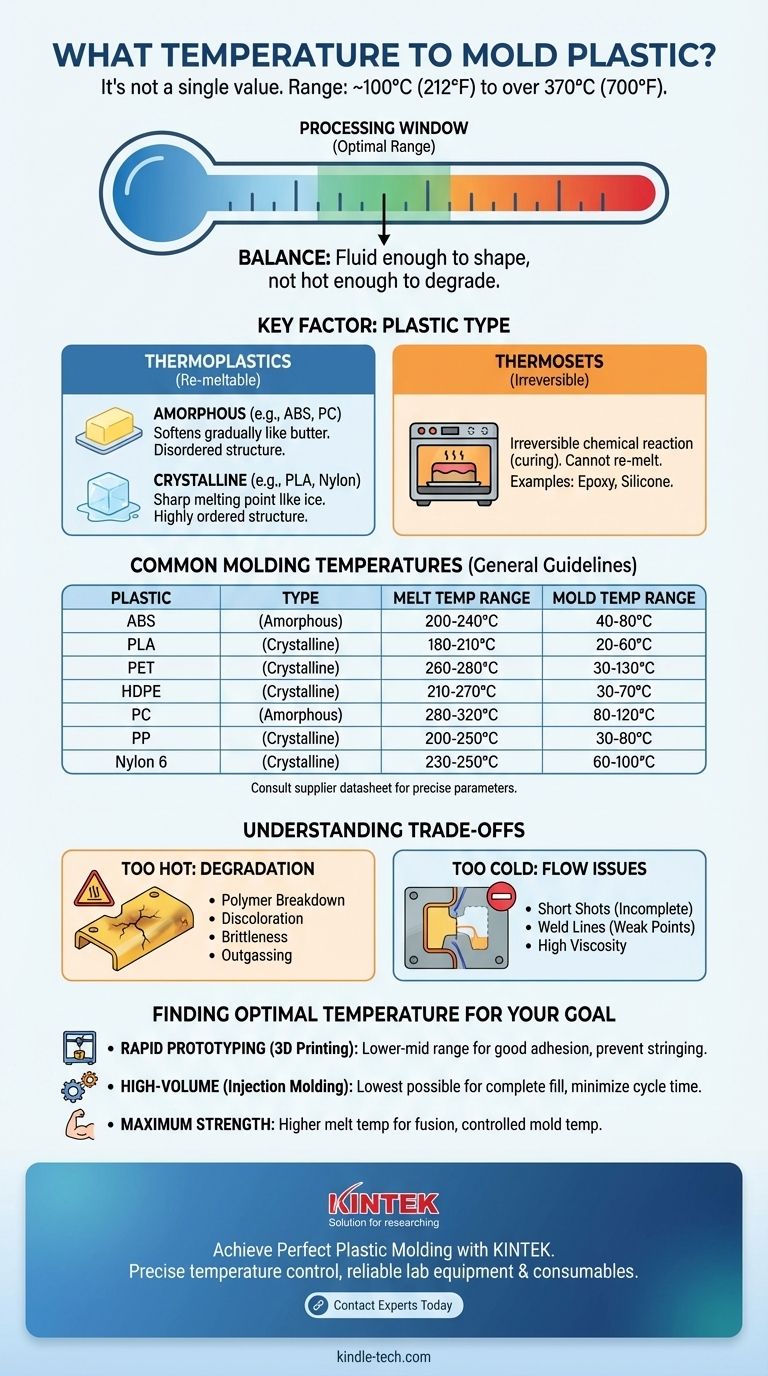

La température requise pour mouler le plastique n'est pas une valeur unique ; elle varie considérablement, d'environ 100°C (212°F) à plus de 370°C (700°F). La température précise dépend entièrement du type de plastique spécifique utilisé, du processus de fabrication (comme le moulage par injection ou l'impression 3D) et des propriétés souhaitées du produit final. Chaque polymère a une fenêtre de traitement unique qui doit être respectée pour obtenir un résultat réussi.

Le principe fondamental est que chaque plastique possède une "fenêtre de traitement" spécifique – une plage de température où il est suffisamment fluide pour être mis en forme, mais pas trop chaud pour commencer à se dégrader. Trouver cette température optimale est un équilibre critique entre les propriétés intrinsèques du matériau et les exigences du processus de fabrication.

Le facteur critique : Le type de plastique

La variable la plus importante dictant la température de moulage est la structure chimique du plastique lui-même. Cela détermine le comportement du matériau lorsqu'il est chauffé et refroidi.

Thermoplastiques vs. Thermodurcissables

Les plastiques sont globalement divisés en deux familles. Les thermoplastiques peuvent être fondus et reformés plusieurs fois sans changement chimique significatif, un peu comme la glace peut être fondue en eau et recongelée. Ce groupe comprend des matériaux courants comme le Polyéthylène (PE), le Polypropylène (PP) et l'ABS.

Les thermodurcissables, en revanche, subissent une réaction chimique irréversible (durcissement) lorsqu'ils sont chauffés. Une fois durcis, ils ne peuvent pas être refondus. Ce processus est plus comparable à la cuisson d'un gâteau ; vous ne pouvez pas le transformer à nouveau en pâte. Les exemples incluent l'époxy, le silicone et le polyuréthane.

Structures amorphes vs. cristallines

Au sein des thermoplastiques, la structure moléculaire d'un matériau définit davantage son comportement de fusion. Les plastiques amorphes, comme le Polycarbonate (PC), ont une structure moléculaire désordonnée. Ils n'ont pas de point de fusion net, mais ramollissent progressivement sur une large plage de températures, comme le beurre.

Les plastiques cristallins, comme le Nylon (PA), ont des structures moléculaires très ordonnées et étroitement emballées. Ils se comportent davantage comme la glace, conservant un état solide jusqu'à ce qu'ils atteignent un point de fusion très spécifique et net où ils deviennent rapidement liquides.

Un guide des températures de moulage courantes

Pour les thermoplastiques utilisés en moulage par injection, la température du plastique fondu (Température de fusion) et la température du moule lui-même (Température du moule) sont toutes deux critiques. La température du moule est maintenue significativement plus froide pour contrôler le taux de solidification, ce qui affecte la finition finale, les dimensions et la résistance de la pièce.

| Nom du plastique | Type | Plage de température de fusion typique | Plage de température de moule typique |

|---|---|---|---|

| ABS (Acrylonitrile Butadiène Styrène) | Amorphe | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA (Acide Polylactique) | Cristallin | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET (Polyéthylène Téréphtalate) | Cristallin | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| HDPE (Polyéthylène Haute Densité) | Cristallin | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Polycarbonate (PC) | Amorphe | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polypropylène (PP) | Cristallin | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Cristallin | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Note : Ce sont des lignes directrices générales. Consultez toujours la fiche technique du fournisseur de matériaux spécifique pour les paramètres de traitement les plus précis.

Comprendre les compromis

Le choix d'une température ne consiste pas seulement à rendre le plastique liquide ; c'est un équilibre délicat pour contrôler le comportement du matériau et éviter les défauts.

Trop chaud : Les dangers de la dégradation

Dépasser la fenêtre de traitement recommandée peut entraîner la rupture des chaînes polymères. Cette dégradation thermique peut entraîner plusieurs problèmes.

Vous pourriez observer une décoloration (en particulier un jaunissement ou un brunissement), une perte de résistance aux chocs rendant la pièce cassante, et un dégazage pouvant provoquer des imperfections de surface comme des traînées argentées.

Trop froid : Les problèmes de flux et de fusion

Si la température est trop basse, la viscosité du plastique sera trop élevée. Il ne s'écoulera pas assez facilement pour remplir toute la cavité du moule, ce qui entraînera une pièce incomplète appelée "tir court".

Même si le moule se remplit, le plastique froid peut créer des points faibles appelés lignes de soudure là où deux fronts de flux se rencontrent mais ne parviennent pas à fusionner correctement, compromettant l'intégrité structurelle de la pièce.

Trouver la température optimale pour votre projet

Le réglage de température idéal dépend de votre objectif spécifique, car vous équilibrez toujours la vitesse, la qualité et les propriétés du matériau.

- Si votre objectif principal est le prototypage rapide (comme l'impression 3D) : Privilégiez une bonne adhérence des couches et une précision dimensionnelle, ce qui signifie souvent travailler dans la partie inférieure ou médiane de la plage de température recommandée pour éviter le filage et la déformation.

- Si votre objectif principal est la production en grand volume (moulage par injection) : Visez la température de fusion la plus basse possible qui permette toujours un remplissage complet du moule afin de minimiser le temps de cycle et d'économiser de l'énergie.

- Si votre objectif principal est une résistance maximale de la pièce : Assurez-vous que la température de fusion est suffisamment élevée pour une fusion moléculaire complète aux lignes de soudure et utilisez une température de moule contrôlée pour gérer la structure cristalline et réduire les contraintes internes.

En fin de compte, la réussite d'une pièce en plastique exige de considérer la fiche technique du fabricant comme votre point de départ, puis d'effectuer de petits ajustements méthodiques pour perfectionner le processus pour votre application spécifique.

Tableau récapitulatif :

| Nom du plastique | Type | Plage de température de fusion typique | Plage de température de moule typique |

|---|---|---|---|

| ABS | Amorphe | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA | Cristallin | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET | Cristallin | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| HDPE | Cristallin | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Polycarbonate (PC) | Amorphe | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polypropylène (PP) | Cristallin | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Cristallin | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Réussissez un moulage plastique parfait avec KINTEK

Maîtriser les exigences précises de température pour vos matériaux plastiques est essentiel pour éviter des défauts comme la dégradation ou le remplissage incomplet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, adaptés aux besoins uniques de votre laboratoire. Que vous soyez impliqué dans le prototypage rapide, la production en grand volume ou la recherche nécessitant une résistance maximale des pièces, notre expertise vous assure d'obtenir des résultats optimaux.

Laissez-nous vous aider à :

- Sélectionner le bon équipement pour un contrôle précis de la température et des performances constantes.

- Optimiser votre processus avec des consommables fiables qui répondent à des spécifications matérielles rigoureuses.

- Améliorer l'efficacité de votre laboratoire avec des solutions conçues pour la précision et la durabilité.

Ne laissez pas les défis de température compromettre le succès de votre projet. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos applications de moulage plastique et fournir la qualité que votre travail exige.

Guide Visuel

Produits associés

- Incubateurs agitateurs pour diverses applications de laboratoire

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Sonde de type bombe pour le processus de production sidérurgique

- Circulateur réfrigérant 10L Bain d'eau de refroidissement Bain de réaction à température constante basse température

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Peut-on utiliser une presse à chaud pour les transferts ? L'outil définitif pour des résultats professionnels

- Qu'est-ce qu'un panneau pressé à chaud ? Un guide sur les bois d'ingénierie comme le MDF et le panneau de particules

- Comment la température est-elle généralement contrôlée dans les presses à chaud en Inde et quels sont ses inconvénients ? Découvrez les défauts manuels

- Quel est le but de l'utilisation d'un appareil de chauffage pour le traitement au lithium LLZA à 180°C ? Optimiser l'interface solide-solide

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour la production de membranes renforcées d'électrolytes polymères cristallins plastiques ?

- Le pressage à chaud est-il meilleur que le pressage à froid ? Découvrez une résistance et une durabilité supérieures