Le brasage repose presque exclusivement sur des fours spécialisés qui fournissent à la fois une chaleur élevée et un environnement contrôlé. Les principaux types sont les fours à l'air libre, les fours à atmosphère contrôlée (ou inerte) et les fours sous vide, chacun étant conçu pour gérer la chaleur et prévenir l'oxydation qui peut ruiner un joint brasé.

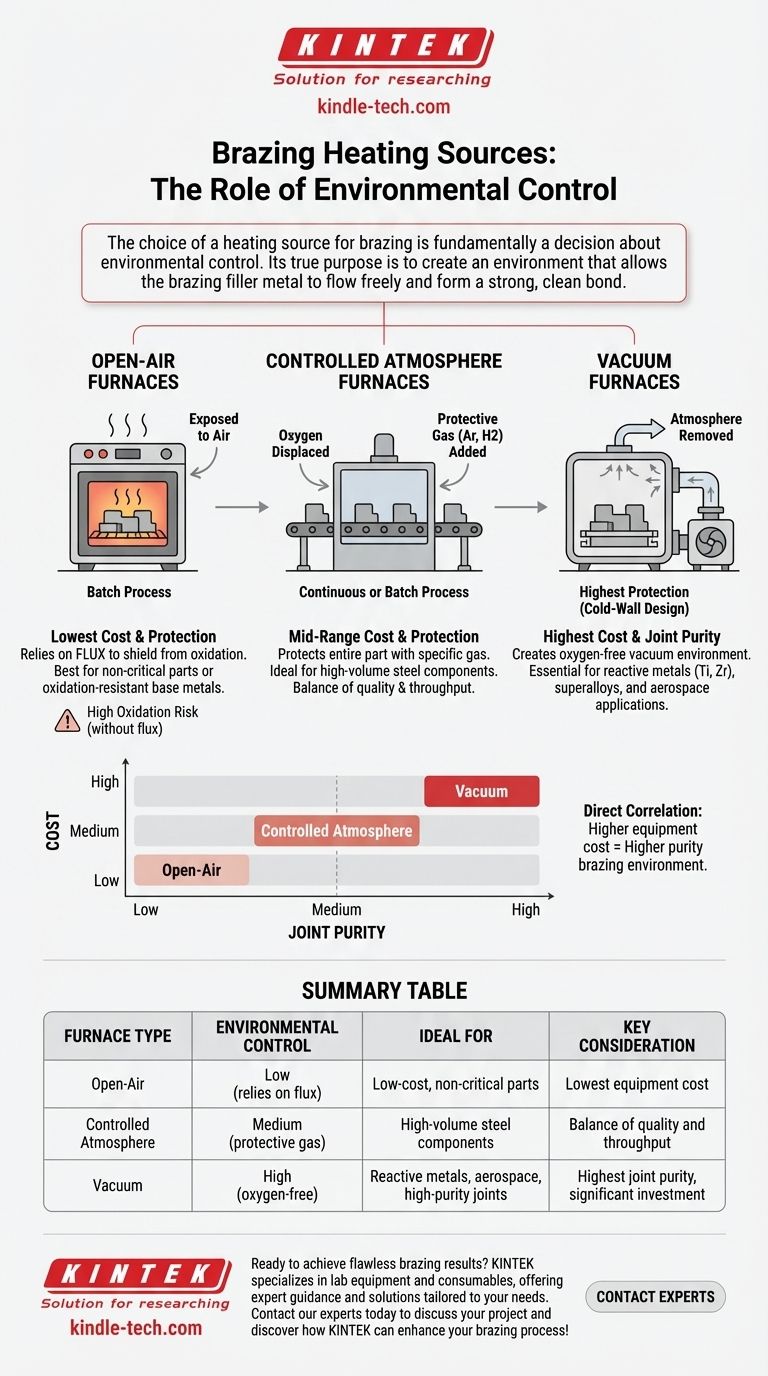

Le choix d'une source de chauffage pour le brasage est fondamentalement une décision concernant le contrôle environnemental. Bien que toutes les méthodes fournissent la température nécessaire, leur véritable but est de créer un environnement – que ce soit en utilisant un gaz protecteur ou un vide – qui permet au métal d'apport de brasage de s'écouler librement et de former une liaison solide et propre.

Le rôle critique de l'environnement de brasage

Le défi fondamental du brasage est que les températures élevées requises pour faire fondre le métal d'apport provoquent également une oxydation rapide des métaux de base. Cette fine couche d'oxyde agit comme une barrière, empêchant le métal d'apport de « mouiller » les surfaces et de s'écouler dans le joint, ce qui entraîne un brasage raté.

Le but d'un four de brasage

Le rôle principal d'un four de brasage n'est pas seulement de chauffer les pièces, mais de les protéger de l'oxygène et d'autres contaminants pendant le cycle de chauffage et de refroidissement. Cette protection est ce qui distingue les différentes technologies de fours.

L'impact de l'oxydation

Si de l'oxygène est présent, il se liera au métal de base, créant une surface non métallique à laquelle le métal d'apport liquide ne peut pas se lier. Cela conduit à des joints faibles, des vides et une défaillance complète du joint.

Technologies courantes de fours de brasage

La méthode que vous choisissez dépend des matériaux à assembler, de la qualité de joint requise et du volume de production.

Fours à l'air libre

C'est le type de four le plus simple, essentiellement un four à haute température. Il s'agit d'un processus par lots, ce qui signifie que les pièces sont chargées, chauffées et retirées par groupes.

Étant donné que les pièces sont exposées à l'air, cette méthode ne convient qu'aux métaux de base très résistants à l'oxydation ou lorsqu'un flux chimique est appliqué sur le joint. Le flux fond et protège la zone du joint de l'oxygène.

Fours à atmosphère contrôlée

Ces fours sont conçus pour remplacer l'air riche en oxygène par un gaz spécifique. Cette atmosphère protège l'ensemble de la pièce, et pas seulement la zone du joint.

Ils peuvent être de type discontinu, comme un four à cornue où les pièces sont scellées dans un récipient rempli d'un gaz protecteur, ou de type continu, où les pièces se déplacent sur un tapis roulant à travers une longue chambre remplie de gaz. Les atmosphères courantes comprennent des gaz inertes comme l'argon ou des gaz actifs comme l'hydrogène, qui réduit chimiquement les oxydes.

Fours sous vide

Les fours sous vide représentent le plus haut niveau de contrôle environnemental. Au lieu de remplacer l'air par un autre gaz, un puissant système de pompe élimine entièrement l'atmosphère.

En créant un vide, il n'y a pratiquement plus de molécules capables de provoquer l'oxydation ou la contamination. Ces fours utilisent généralement une conception à paroi froide, où l'enveloppe du four est refroidie à l'eau tandis que des éléments chauffants internes, souvent en molybdène ou en carbone, amènent les pièces à température. Cela permet un brasage extrêmement propre et de haute pureté, essentiel pour les métaux réactifs et les applications critiques.

Comprendre les compromis

Le choix d'un four implique un équilibre entre le coût, les besoins de production et les exigences de qualité.

Coût vs. Pureté du joint

Il existe une corrélation directe entre le coût de l'équipement et la pureté de l'environnement de brasage qu'il crée.

Les fours à l'air libre sont les moins chers mais offrent le niveau de protection le plus bas, reposant entièrement sur le flux. Les fours à atmosphère contrôlée sont une option intermédiaire, tandis que les fours sous vide de haute pureté représentent l'investissement en capital le plus important.

Traitement par lots vs. continu

Les fours par lots (comme les fours à cornue ou la plupart des fours sous vide) offrent de la flexibilité. Ils sont idéaux pour la production à faible volume, une grande variété de tailles de pièces ou pour les processus nécessitant des cycles de chauffage longs et complexes.

Les fours continus sont conçus pour l'efficacité et la production à grand volume. Ils excellent dans le brasage de grandes quantités de pièces similaires avec un processus cohérent et reproductible, réduisant considérablement le coût par pièce.

Compatibilité des matériaux et application

Les matériaux à assembler dictent souvent l'environnement nécessaire. Les aciers standard peuvent souvent être brasés dans une atmosphère contrôlée. Cependant, les métaux réactifs comme le titane ou le zirconium, ou les superalliages utilisés dans l'aérospatiale, nécessitent un vide pour empêcher la formation de composés fragiles.

Sélectionner le bon four pour votre application

Votre choix final dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est la production à faible coût de pièces non critiques : Un four à l'air libre combiné à un flux chimique approprié est la solution la plus économique.

- Si votre objectif principal est la fabrication à grand volume de composants en acier : Un four continu à atmosphère contrôlée offre un excellent équilibre entre qualité et efficacité de production.

- Si votre objectif principal est d'atteindre la plus haute résistance de joint possible ou de braser des métaux réactifs : Un four sous vide est le seul choix pour garantir un environnement exceptionnellement propre et sans oxyde.

En fin de compte, la sélection de la bonne source de chauffage consiste à faire correspondre le niveau de contrôle environnemental aux exigences de vos matériaux et aux normes de qualité de votre produit final.

Tableau récapitulatif :

| Type de four | Contrôle environnemental | Idéal pour | Considération clé |

|---|---|---|---|

| À l'air libre | Faible (dépend du flux) | Pièces non critiques, à faible coût | Coût d'équipement le plus bas |

| Atmosphère contrôlée | Moyen (gaz protecteur) | Composants en acier à grand volume | Équilibre qualité-débit |

| Sous vide | Élevé (sans oxygène) | Métaux réactifs, aérospatiale, joints de haute pureté | Pureté de joint la plus élevée, investissement important |

Prêt à obtenir des résultats de brasage impeccables ? Le bon four est essentiel pour la résistance du joint et l'efficacité de la production. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions adaptées aux besoins de brasage de votre laboratoire. Que vous travailliez avec des aciers standard ou des alliages aérospatiaux réactifs, nous pouvons vous aider à sélectionner la source de chauffage parfaite pour votre application. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer votre processus de brasage !

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment le vide affecte-t-il la pression de vapeur ? Maîtrisez le contrôle précis des points d'ébullition

- Quels sont les inconvénients de l'évaporation sous vide ? Comprendre les compromis dans le dépôt de couches minces

- Qu'est-ce que la pyrolyse contrôlée ? Un guide pour convertir les déchets en produits de valeur

- Pourquoi un four de séchage sous vide est-il nécessaire pour la poudre de nitrure d'aluminium ? Protéger la pureté et accélérer la vitesse de séchage

- Quel four peut produire des températures élevées ? Choisissez le four à haute température adapté à votre processus

- Qu'est-ce que la trempe dans le processus de moulage ? Un guide pour obtenir une dureté métallique supérieure

- Quel rôle jouent les fours de recuit à haute température dans l'évaluation des matériaux après irradiation par faisceau d'ions ?

- Qu'est-ce que le traitement thermique en four sous vide ? Obtenez un renforcement des métaux supérieur et sans contamination