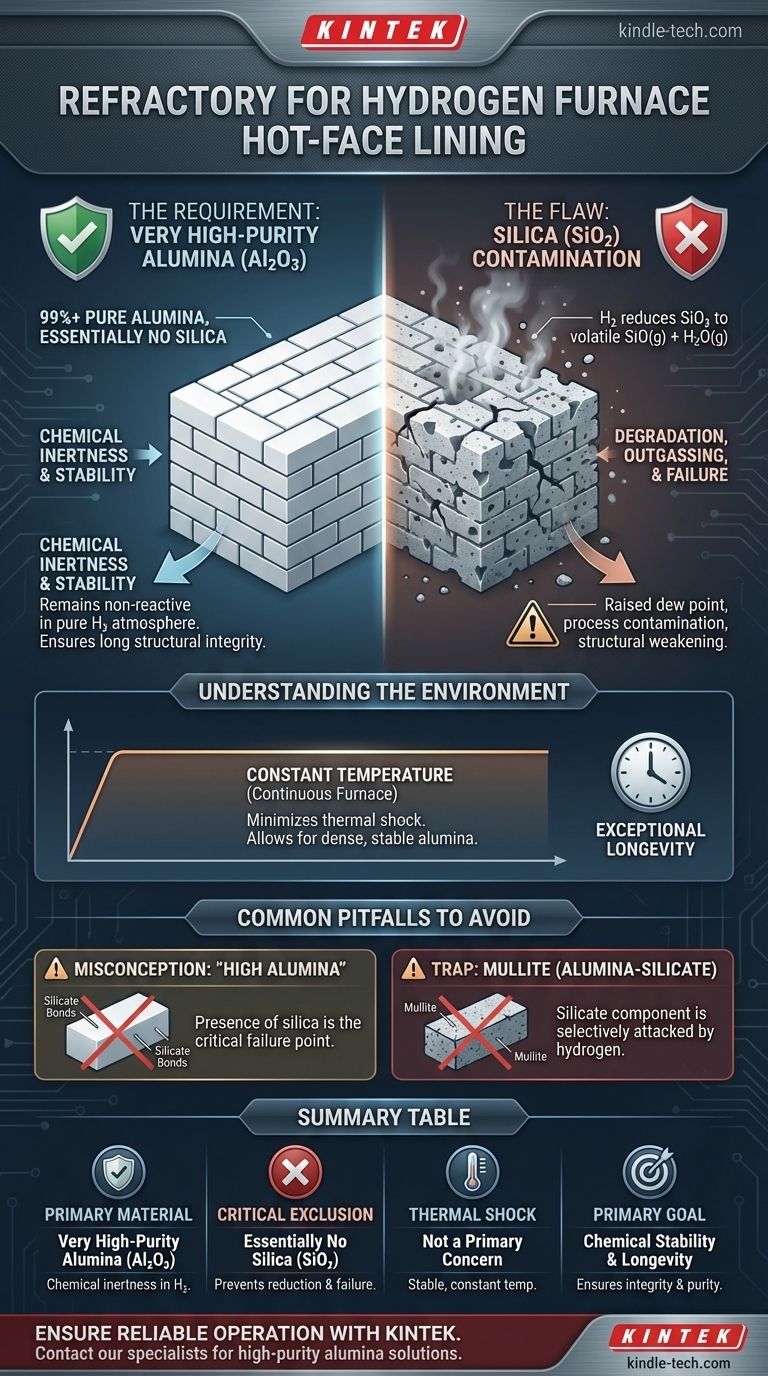

Pour le revêtement de face chaude dans la zone chaude d'un four à hydrogène continu, l'exigence définitive est un réfractaire en alumine de très haute pureté, essentiellement sans silice. Ce choix de matériau spécifique est dicté par l'environnement chimique unique créé par l'hydrogène à haute température, où la stabilité du matériau est primordiale.

Le principe fondamental n'est pas la seule résistance à la chaleur, mais l'inertie chimique. Les réfractaires standard contenant de la silice réagiront chimiquement avec l'hydrogène chaud, entraînant une dégradation rapide du revêtement du four et une contamination de l'atmosphère du processus.

La chimie derrière l'exigence

La sélection d'un réfractaire pour un four à hydrogène est une leçon de chimie à haute température. Le mauvais choix ne s'use pas simplement ; il se désintègre activement.

Pourquoi l'alumine de haute pureté (Al₂O₃) est essentielle

L'oxyde d'aluminium de haute pureté (alumine) est choisi car c'est l'un des oxydes les plus stables disponibles.

Aux températures de fonctionnement de ces fours, il reste presque entièrement non réactif dans une atmosphère d'hydrogène pur. Cette stabilité chimique assure l'intégrité structurelle du revêtement du four sur de longues périodes.

Le défaut critique de la silice (SiO₂)

La silice est un composant courant dans de nombreux réfractaires à haute température, mais elle est un point de défaillance dans un environnement d'hydrogène.

À des températures élevées, le gaz hydrogène réduira activement la silice (SiO₂) pour former du monoxyde de silicium (SiO) gazeux volatil et de la vapeur d'eau (H₂O). Cette réaction retire physiquement du matériau de la brique réfractaire, affaiblissant sa structure.

Conséquences de la contamination par la silice

La présence même de petites quantités de silice dans le revêtement de la zone chaude entraîne des problèmes en cascade.

Le dégazage de la vapeur d'eau élève le point de rosée à l'intérieur du four, ce qui peut être préjudiciable au processus sensible en cours. De plus, la dégradation du réfractaire compromet l'intégrité structurelle du four, entraînant une défaillance prématurée et coûteuse.

Comprendre l'environnement d'exploitation

La conception d'un four *continu* crée un ensemble unique de conditions qui influencent le choix du réfractaire.

La température constante minimise le choc thermique

Dans la zone chaude d'un four continu, la température est maintenue à un point de consigne constant pendant de longues périodes.

Comme le réfractaire n'est pas soumis à des cycles rapides de chauffage et de refroidissement, la résistance au choc thermique n'est pas une préoccupation de conception principale. Cela permet l'utilisation de matériaux denses d'alumine de haute pureté qui pourraient autrement être trop fragiles pour des applications avec des fluctuations de température importantes.

La stabilité se traduit par la longévité

La combinaison d'un matériau chimiquement inerte (alumine de haute pureté) et d'une température de fonctionnement stable se traduit par une durée de vie exceptionnelle.

Un revêtement de face chaude correctement spécifié et installé peut durer de nombreuses années sans dégradation significative, ce qui en fait une solution à long terme très fiable et rentable.

Pièges courants à éviter

Une mauvaise compréhension de la chimie sous-jacente est la source d'erreur la plus courante dans la sélection des réfractaires pour cette application.

L'idée fausse du "haute alumine"

Spécifier simplement un réfractaire "haute alumine" est insuffisant et peut être trompeur. De nombreux réfractaires classés comme haute alumine utilisent encore des liants silicatés ou contiennent une teneur significative en silice.

C'est l'absence quasi totale de silice qui est la spécification critique, et non simplement un pourcentage élevé d'alumine.

Le piège de l'alumine-silicate

Les réfractaires tels que la mullite (une alumine-silicate) sont excellents pour de nombreuses applications à haute température mais ne conviennent pas à la zone chaude d'un four à hydrogène.

Le composant "silicate" sera sélectivement attaqué par l'hydrogène, entraînant les mêmes modes de défaillance décrits ci-dessus. Privilégiez toujours la pureté aux autres propriétés dans cette zone spécifique.

Faire le bon choix pour votre objectif

Pour assurer le succès opérationnel, votre spécification de réfractaire doit être guidée par les exigences chimiques de l'atmosphère d'hydrogène.

- Si votre objectif principal est la durée de vie maximale du four et la pureté du processus : Vous devez insister sur une spécification de réfractaire d'alumine à plus de 99 % avec la teneur en silice la plus faible possible.

- Si votre objectif principal est la fiabilité et l'évitement des temps d'arrêt imprévus : Privilégiez la compatibilité chimique avec l'hydrogène au-dessus de toutes les autres propriétés du matériau, y compris le coût ou la résistance au choc thermique.

- Si vous évaluez un four existant ou une réparation : Une étape diagnostique clé consiste à analyser la composition du réfractaire pour la silice, car sa présence est un indicateur direct d'une défaillance potentielle.

En fin de compte, la sélection du réfractaire correct est basée sur une compréhension claire qu'en présence d'un four à hydrogène, l'atmosphère elle-même est l'élément le plus corrosif.

Tableau récapitulatif :

| Propriété clé | Exigence | Pourquoi c'est important |

|---|---|---|

| Matériau principal | Alumine de très haute pureté (Al₂O₃) | Fournit une inertie chimique dans une atmosphère d'hydrogène. |

| Exclusion critique | Essentiellement pas de silice (SiO₂) | Empêche la réduction par l'hydrogène, qui provoque la formation de gaz volatils et la défaillance du revêtement. |

| Résistance au choc thermique | Pas une préoccupation principale | Le four continu fonctionne à une température stable et constante. |

| Objectif principal | Stabilité chimique et longévité | Assure l'intégrité du four, la pureté du processus et évite les temps d'arrêt coûteux. |

Assurez-vous que votre four à hydrogène fonctionne de manière fiable pendant des années. Le mauvais choix de réfractaire entraîne une dégradation rapide et une contamination du processus. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les réfractaires en alumine de haute pureté conçus spécifiquement pour les environnements exigeants comme les fours à hydrogène. Nos experts peuvent vous aider à sélectionner les bons matériaux pour protéger votre investissement et maintenir l'intégrité du processus.

Contactez nos spécialistes dès aujourd'hui pour une consultation sur la solution réfractaire idéale pour votre application.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?