En bref, le processus de frittage est utilisé pour fabriquer des objets solides à partir de poudres, ses applications les plus courantes se trouvant dans la métallurgie des poudres (pour les métaux), la fabrication de céramiques (de la poterie aux composants avancés), et même pour certains plastiques et biomatériaux. Il s'agit d'un traitement thermique visant à compacter et à former une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction.

La valeur fondamentale du frittage réside dans sa capacité à créer des pièces denses et solides à partir de poudres à des températures inférieures à leur point de fusion. Cela en fait le processus essentiel pour travailler avec des matériaux à point de fusion extrêmement élevé ou pour créer des matériaux composites uniques qui ne peuvent pas être fabriqués par fusion et coulée traditionnelles.

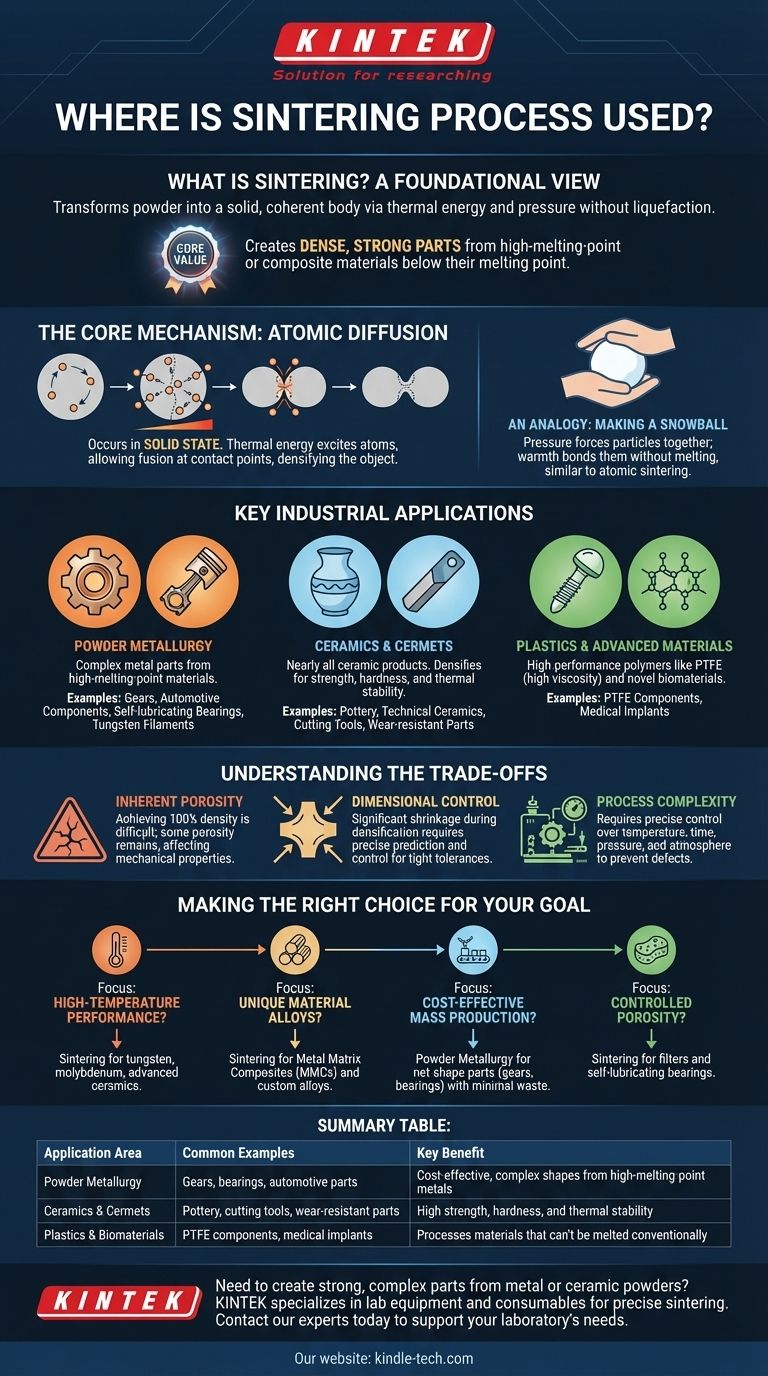

Qu'est-ce que le frittage ? Une vue fondamentale

Le frittage est un processus de fabrication qui transforme une poudre en un corps solide et cohérent. Ceci est réalisé en appliquant de l'énergie thermique, et souvent de la pression, à un composant préformé fabriqué à partir de la poudre.

Le mécanisme central : la diffusion atomique

La clé du frittage est qu'il se déroule entièrement à l'état solide. La température est élevée suffisamment pour exciter les atomes et les rendre mobiles, mais en dessous du point de fusion du matériau.

Cette mobilité atomique permet aux particules de fusionner ensemble à leurs points de contact. Avec le temps, ces points de connexion se développent, les pores entre les particules se rétrécissent, et l'ensemble de l'objet devient plus dense et plus solide.

Une analogie : faire une boule de neige

Imaginez compacter de la neige meuble pour former une boule de neige solide. Vous appliquez une pression pour forcer les flocons de neige à se lier. La chaleur de vos mains (une forme d'énergie thermique) aide les cristaux de glace à se lier sans faire fondre toute la boule en eau. Le frittage fonctionne sur un principe similaire à un niveau microscopique, atomique.

Applications industrielles clés

Le frittage n'est pas un processus de niche ; il est une pierre angulaire de la fabrication moderne pour une large gamme de matériaux.

Métallurgie des poudres

C'est l'une des plus grandes applications du frittage. Il est utilisé pour créer des pièces métalliques complexes, en particulier à partir de matériaux difficiles à usiner ou ayant des points de fusion très élevés.

Les exemples courants comprennent les engrenages, les composants automobiles, les paliers autolubrifiants (où la porosité est intentionnellement conservée pour retenir l'huile) et les filaments de tungstène dans les ampoules à incandescence.

Céramiques et Cermets

Presque tous les produits céramiques, de la poterie domestique et de la porcelaine aux céramiques techniques avancées, sont fabriqués par frittage. Les corps verts fragiles faits d'argile ou d'autres poudres céramiques sont cuits dans un four.

Ce processus densifie le matériau, lui conférant la résistance, la dureté et la stabilité thermique requises. Cela s'applique également aux cermets — composites de céramique et de métal — utilisés pour les outils de coupe et les pièces résistantes à l'usure.

Plastiques et matériaux avancés

Bien que moins courant, le frittage est utilisé pour certains polymères haute performance comme le polytétrafluoroéthylène (PTFE). Parce que le PTFE a une viscosité extrêmement élevée même lorsqu'il est fondu, il ne peut pas être traité à l'aide de techniques de moulage plastique conventionnelles.

Le frittage est également essentiel dans la recherche avancée, comme dans la création de nouveaux biomatériaux pour les implants médicaux, où un contrôle précis de la structure finale du matériau est requis.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Il est important de comprendre ses limites pour savoir quand il s'agit du bon choix.

Porosité inhérente

Atteindre une densité de 100 % est souvent difficile ou prohibitif. La plupart des pièces frittées conservent une petite quantité de porosité, ce qui peut affecter les propriétés mécaniques telles que la résistance à la traction et la résistance à la fatigue par rapport à un équivalent laminé entièrement dense.

Contrôle dimensionnel

Le matériau rétrécit considérablement lorsqu'il se densifie pendant le frittage. Prédire et contrôler ce rétrécissement pour obtenir des tolérances finales serrées peut être difficile et peut nécessiter des opérations de finition secondaires.

Complexité du processus

Un frittage efficace nécessite un contrôle précis de la température, du temps, de la pression et de l'atmosphère du four pour éviter l'oxydation ou les réactions chimiques indésirables. Cela en fait un processus plus complexe et plus exigeant en connaissances que la simple coulée.

Faire le bon choix pour votre objectif

La sélection du frittage dépend entièrement de votre matériau et de vos exigences de performance.

- Si votre objectif principal est la performance à haute température : Le frittage est la méthode de choix pour créer des composants à partir de matériaux à points de fusion extrêmement élevés, tels que le tungstène, le molybdène et les céramiques avancées.

- Si votre objectif principal est de créer des alliages de matériaux uniques : Le frittage est idéal pour produire des composites à matrice métallique (CMM) ou des alliages personnalisés difficiles ou impossibles à créer par fusion.

- Si votre objectif principal est la production de masse rentable de petites pièces complexes : La métallurgie des poudres, qui repose sur le frittage, est une technologie de pointe pour produire des pièces de forme nette ou proche de la forme nette comme les engrenages et les paliers avec un minimum de perte de matière.

- Si votre objectif principal est une porosité contrôlée : Le frittage est le seul moyen pratique de fabriquer des composants avec une structure intentionnellement poreuse, tels que des filtres ou des paliers autolubrifiants.

En comprenant ses principes fondamentaux, vous pouvez tirer parti du frittage pour résoudre des défis de fabrication que d'autres processus ne peuvent tout simplement pas aborder.

Tableau récapitulatif :

| Domaine d'application | Exemples courants | Avantage clé |

|---|---|---|

| Métallurgie des poudres | Engrenages, paliers, pièces automobiles | Rentable, formes complexes à partir de métaux à point de fusion élevé |

| Céramiques et Cermets | Poterie, outils de coupe, pièces résistantes à l'usure | Haute résistance, dureté et stabilité thermique |

| Plastiques et Biomatériaux | Composants en PTFE, implants médicaux | Traite les matériaux qui ne peuvent pas être fondus conventionnellement |

Besoin de créer des pièces solides et complexes à partir de poudres métalliques ou céramiques ? Le processus de frittage est votre solution. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires à un frittage précis, vous aidant à atteindre la densité, la résistance et les propriétés matérielles requises pour votre application. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de fabrication de matériaux.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion