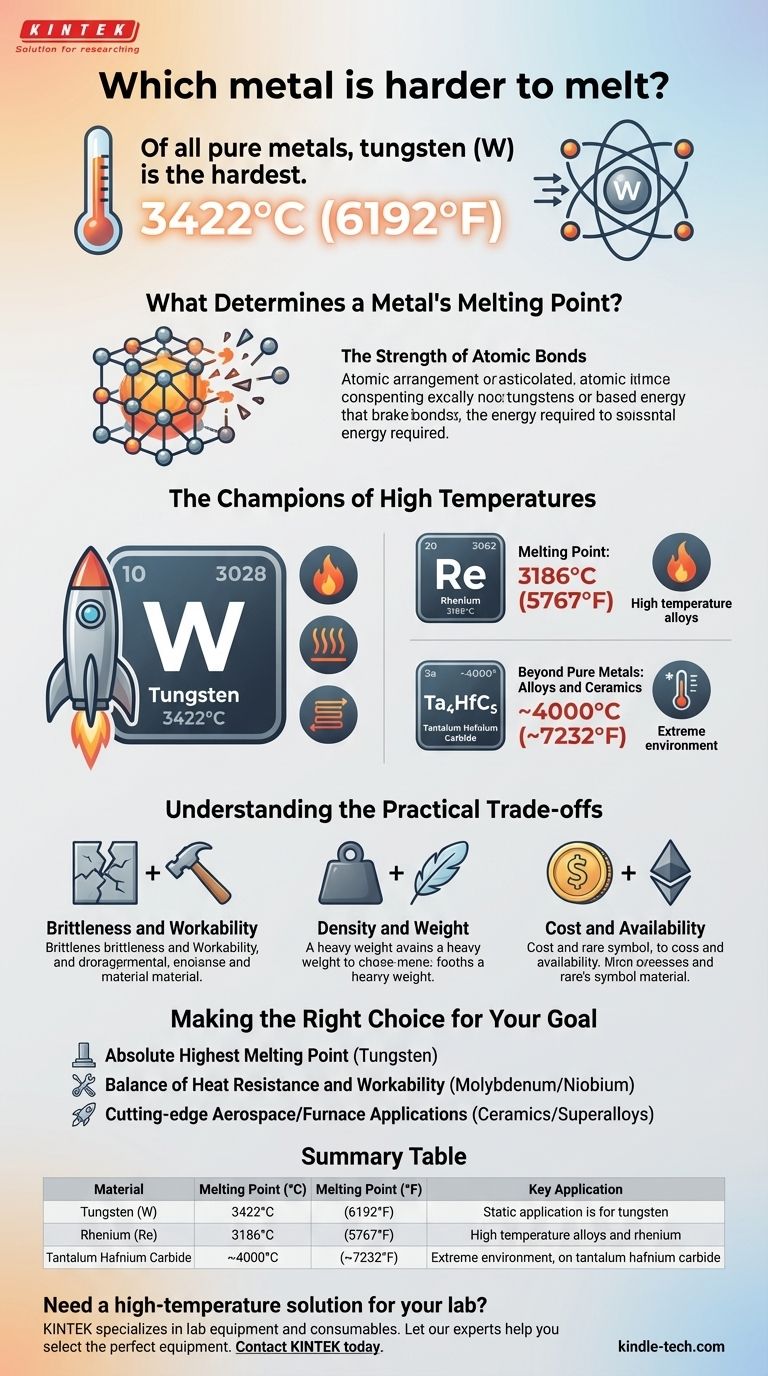

De tous les métaux purs, le tungstène (W) est le plus difficile à faire fondre. Il possède un point de fusion étonnamment élevé de 3422°C (6192°F), une température à laquelle la plupart des autres métaux se sont depuis longtemps vaporisés. Cette résistance exceptionnelle à la chaleur est due aux liaisons métalliques incroyablement fortes qui maintiennent ses atomes ensemble.

La difficulté à faire fondre un métal est une mesure directe de l'énergie nécessaire pour briser les liaisons qui maintiennent sa structure atomique. Bien que le tungstène détienne le titre pour les métaux purs, la véritable frontière de la résistance à la chaleur réside dans les alliages et les céramiques conçus, qui peuvent supporter des températures encore plus extrêmes.

Qu'est-ce qui détermine le point de fusion d'un métal ?

Le point de fusion n'est pas un nombre arbitraire ; c'est une propriété fondamentale dictée par la physique au niveau atomique. Comprendre ce principe est plus important que de mémoriser un seul fait.

La force des liaisons atomiques

Les métaux à l'état solide sont arrangés dans un réseau cristallin rigide et ordonné. La fusion est le processus physique consistant à fournir suffisamment d'énergie thermique (chaleur) pour surmonter les forces qui maintiennent ce réseau, permettant aux atomes de se déplacer plus librement sous forme liquide.

Facteurs clés de la force de liaison

La force de ces liaisons métalliques dépend de facteurs tels que la taille de l'atome, son nombre d'électrons de valence (les électrons externes impliqués dans la liaison) et la densité d'empaquetage des atomes. Les métaux comme le tungstène ont un grand nombre d'électrons de valence qui sont partagés entre de nombreux atomes, créant une structure extrêmement forte et stable qui nécessite une énergie immense pour être perturbée.

Les champions des hautes températures

Bien que le tungstène soit le vainqueur parmi les éléments purs, il est utile de voir comment il se compare aux autres et ce qui se trouve au-delà du monde des métaux purs.

Le roi des métaux purs : le tungstène (W)

Avec un point de fusion de 3422°C (6192°F), le tungstène est unique. C'est pourquoi il était historiquement utilisé pour les filaments des ampoules à incandescence, qui devaient briller à blanc sans fondre. Aujourd'hui, il est essentiel pour des applications telles que les tuyères de fusée, les électrodes de soudage et les éléments chauffants dans les fours à haute température.

Le second : le rhénium (Re)

Le deuxième point de fusion le plus élevé pour un métal pur appartient au rhénium, qui fond à 3186°C (5767°F). Il est souvent allié à d'autres métaux à haute température comme le tungstène et le molybdène pour améliorer leurs propriétés, en particulier la ductilité.

Au-delà des métaux purs : alliages et céramiques

Les ingénieurs créent souvent des matériaux avec des performances encore plus élevées que leurs éléments constitutifs. Les alliages réfractaires et les céramiques sont conçus spécifiquement pour la chaleur extrême. Par exemple, le carbure de tantale-hafnium (Ta₄HfC₅) est un composé céramique avec l'un des points de fusion les plus élevés connus, proche de 4000°C (7232°F).

Comprendre les compromis pratiques

Choisir un matériau uniquement en fonction de son point de fusion est une erreur courante. Les métaux les plus résistants à la chaleur s'accompagnent souvent d'inconvénients importants qui limitent leur utilisation.

Fragilité et usinabilité

Les métaux ayant des points de fusion extrêmement élevés, comme le tungstène, ont tendance à être très fragiles et durs à température ambiante. Cela les rend incroyablement difficiles à usiner, à former ou à façonner, ce qui ajoute des coûts et une complexité significatifs à la fabrication.

Densité et poids

Ces éléments figurent également parmi les matériaux les plus denses sur Terre. La densité du tungstène est presque identique à celle de l'or et presque deux fois supérieure à celle du plomb. Ce poids immense le rend inadapté aux applications où le poids est un facteur critique, comme dans la plupart des composants aérospatiaux.

Coût et disponibilité

Des éléments comme le rhénium sont exceptionnellement rares et, par conséquent, extrêmement chers. Leur coût limite leur utilisation aux applications les plus critiques et les plus performantes où aucun autre matériau ne suffit.

Faire le bon choix pour votre objectif

Le "meilleur" matériau dépend entièrement du problème spécifique que vous essayez de résoudre. Considérez l'équilibre des propriétés requises pour votre application.

- Si votre objectif principal est le point de fusion le plus élevé pour un élément pur : Le tungstène est le choix définitif, idéal pour les composants statiques à haute température comme les filaments et les électrodes.

- Si vous avez besoin d'un équilibre entre résistance à la chaleur et meilleure usinabilité : Considérez des métaux comme le molybdène (point de fusion 2623°C) ou le niobium (2477°C), qui offrent d'excellentes performances sans la fragilité extrême du tungstène.

- Si vous concevez pour des applications aérospatiales ou de four de pointe : Vous devez regarder au-delà des métaux purs vers les céramiques et les superalliages conçus pour une combinaison spécifique de résistance à la chaleur, de résistance et de poids.

Comprendre qu'un point de fusion élevé n'est qu'une propriété parmi tant d'autres est la clé d'une sélection de matériaux efficace et intelligente.

Tableau récapitulatif :

| Matériau | Point de fusion (°C) | Point de fusion (°F) | Application clé |

|---|---|---|---|

| Tungstène (W) | 3422°C | 6192°F | Tuyères de fusée, éléments chauffants |

| Rhénium (Re) | 3186°C | 5767°F | Alliages à haute température |

| Carbure de tantale-hafnium (Céramique) | ~4000°C | ~7232°F | Applications en environnement extrême |

Besoin d'une solution haute température pour votre laboratoire ?

Le choix du bon matériau est essentiel pour le succès et la sécurité de vos processus à haute température. KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les fours à haute température et les composants conçus pour des matériaux comme le tungstène et les céramiques avancées.

Laissez nos experts vous aider à sélectionner l'équipement parfait pour votre application spécifique, en équilibrant résistance à la chaleur, usinabilité et coût.

Contactez KINTEK dès aujourd'hui pour une consultation et améliorez les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace