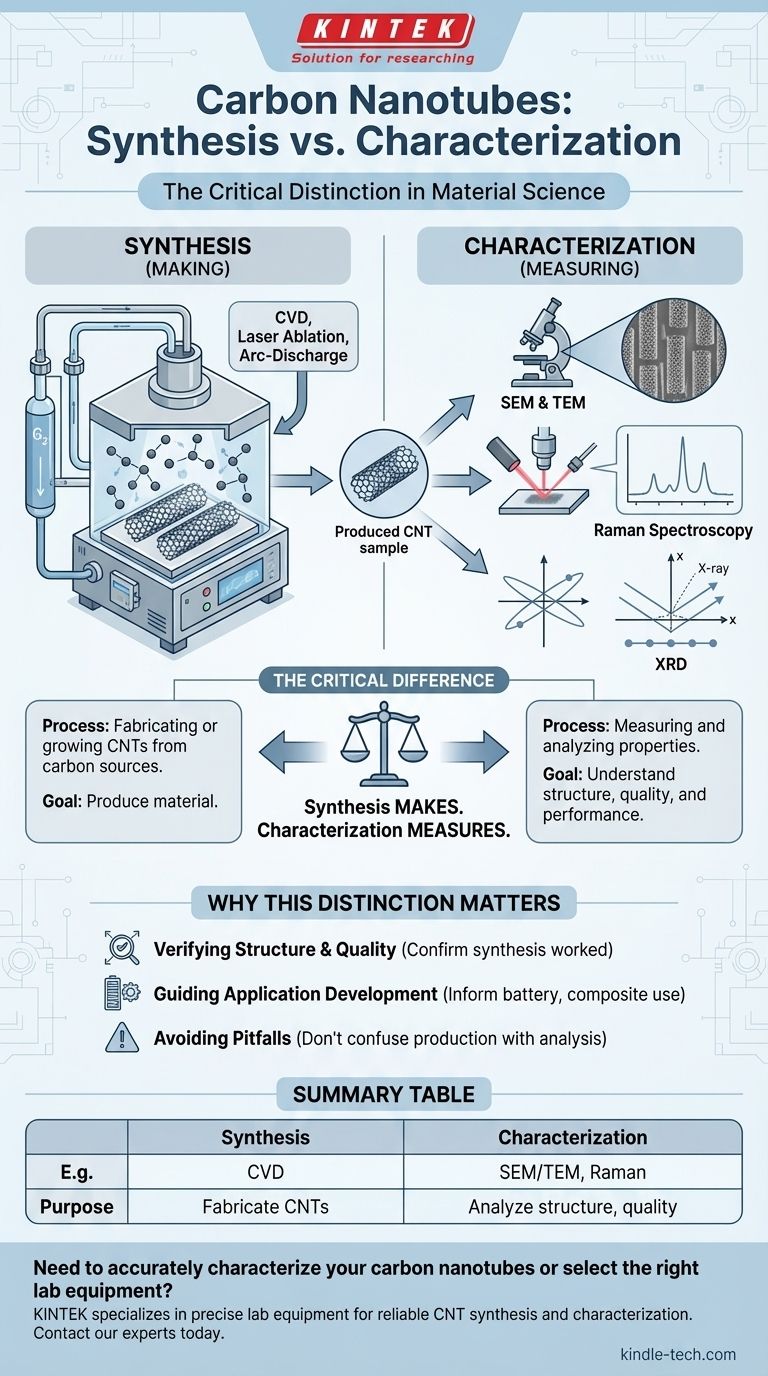

Il est essentiel de distinguer la synthèse de la caractérisation. Les informations fournies détaillent les techniques de synthèse (production) courantes pour les nanotubes de carbone (NTC), telles que le dépôt chimique en phase vapeur (CVD), l'ablation laser et la décharge à arc. Cependant, elles ne listent aucune technique de caractérisation, qui sont des méthodes utilisées pour analyser et mesurer les propriétés des NTC après leur création.

La principale erreur de compréhension à corriger est la différence entre la fabrication d'un matériau et sa mesure. Les techniques énumérées (CVD, décharge à arc) sont destinées à la synthèse – le processus de création des NTC. La caractérisation est l'étape suivante qui consiste à analyser ce que vous avez fabriqué pour comprendre sa structure, sa qualité et ses propriétés.

La différence critique : Synthèse vs. Caractérisation

Pour travailler avec n'importe quel matériau avancé, vous devez d'abord le créer, puis vérifier ce que vous avez créé. Ce sont deux étapes distinctes et essentielles du processus.

Qu'est-ce que la synthèse ?

La synthèse est le processus de fabrication ou de croissance d'un matériau. L'objectif est de produire des NTC à partir d'une source de carbone.

Les techniques mentionnées dans les références — ablation laser, décharge à arc et dépôt chimique en phase vapeur (CVD) — sont toutes des méthodes de synthèse. Elles décrivent comment fabriquer des nanotubes de carbone.

Les paramètres clés de la synthèse, tels que la température et la source de carbone, sont contrôlés pour influencer la qualité et le rendement du produit final.

Qu'est-ce que la caractérisation ?

La caractérisation est le processus de mesure et d'analyse des propriétés du matériau qui a été synthétisé. L'objectif est de comprendre sa structure, ses dimensions, sa pureté et ses attributs de performance.

Les techniques de caractérisation courantes pour les NTC, qui ne sont pas listées dans le texte fourni, incluent :

- Microscopie électronique (MEB & MET) : La microscopie électronique à balayage (MEB) et la microscopie électronique à transmission (MET) sont utilisées pour visualiser directement les nanotubes, révélant leur longueur, leur diamètre, leur morphologie et leur intégrité structurelle.

- Spectroscopie Raman : C'est l'une des techniques les plus puissantes pour les NTC. Elle fournit des informations détaillées sur leur diamètre, leur chiralité (l'angle de la structure atomique) et la présence de défauts ou d'impuretés.

- Diffraction des rayons X (DRX) : La DRX aide à déterminer la structure cristalline des NTC et peut être utilisée pour évaluer leur alignement et leur pureté au sein d'un échantillon.

Pourquoi cette distinction est importante

Ne pas séparer ces deux concepts peut entraîner des problèmes significatifs tant dans la recherche que dans les applications commerciales. La méthode de synthèse détermine le produit brut, mais seule la caractérisation peut confirmer si ce produit est adapté à l'usage prévu.

Vérification de la structure et de la qualité

Vous utilisez la caractérisation pour confirmer que votre processus de synthèse a fonctionné correctement. Par exemple, après avoir produit des NTC par CVD, vous utiliseriez la MET pour vous assurer qu'ils ont le diamètre souhaité et la spectroscopie Raman pour vérifier un faible niveau de défauts.

Orientation du développement d'applications

Les propriétés révélées par la caractérisation informent directement sur la manière dont les NTC peuvent être utilisés. Pour une application dans une batterie lithium-ion, vous devez confirmer une conductivité et une pureté élevées. Pour un matériau composite, vous pourriez avoir besoin de vérifier un rapport d'aspect élevé (longueur vs. diamètre) pour assurer la résistance mécanique.

La caractérisation fournit les données nécessaires pour intégrer efficacement les NTC dans des produits tels que les polymères conducteurs, les films transparents et les capteurs avancés.

Pièges courants à éviter

Comprendre le flux de travail de la science des matériaux aide à prévenir les erreurs de jugement et d'allocation des ressources, qui sont courantes mais coûteuses.

Confondre production et analyse

L'erreur la plus fréquente est de supposer que le nom d'une méthode de synthèse décrit un processus analytique. Rappelez-vous : le CVD fabrique le matériau ; la microscopie et la spectroscopie le mesurent.

Supposer une seule "meilleure" technique

Il n'existe pas de "meilleure" technique de caractérisation unique. Elles sont complémentaires. Un microscope électronique vous montre à quoi ressemble le NTC, tandis qu'un spectromètre Raman vous renseigne sur sa structure vibrationnelle et électronique. Une analyse complète nécessite plusieurs méthodes.

Faire le bon choix pour votre objectif

La technique sur laquelle vous vous concentrez dépend entièrement de votre objectif.

- Si votre objectif principal est de produire des NTC : Vous vous concentrerez sur l'optimisation d'une méthode de synthèse comme le CVD en contrôlant des paramètres tels que la température et la matière première.

- Si votre objectif principal est de vérifier la qualité des NTC existants : Vous utiliserez des outils de caractérisation comme la microscopie électronique (MEB/MET) et la spectroscopie Raman pour analyser leur structure et leur pureté.

- Si votre objectif principal est de développer un nouveau produit utilisant des NTC : Vous aurez besoin des deux — un processus de synthèse fiable et une caractérisation rigoureuse pour garantir que le matériau répond aux spécifications de performance précises pour votre application.

Comprendre la différence fondamentale entre la fabrication et la mesure est la première étape vers une innovation réussie avec tout matériau avancé.

Tableau récapitulatif :

| Type de technique | Exemples courants | Objectif principal |

|---|---|---|

| Synthèse | Dépôt chimique en phase vapeur (CVD), Décharge à arc, Ablation laser | Fabriquer ou faire croître des nanotubes de carbone à partir d'une source de carbone. |

| Caractérisation | Microscopie électronique (MEB/MET), Spectroscopie Raman, Diffraction des rayons X (DRX) | Mesurer et analyser la structure, la qualité et les propriétés des NTC synthétisés. |

Besoin de caractériser précisément vos nanotubes de carbone ou de choisir le bon équipement de laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à la synthèse et à la caractérisation fiables des NTC, des systèmes CVD aux spectromètres Raman. Assurez la qualité et la performance de votre matériau — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

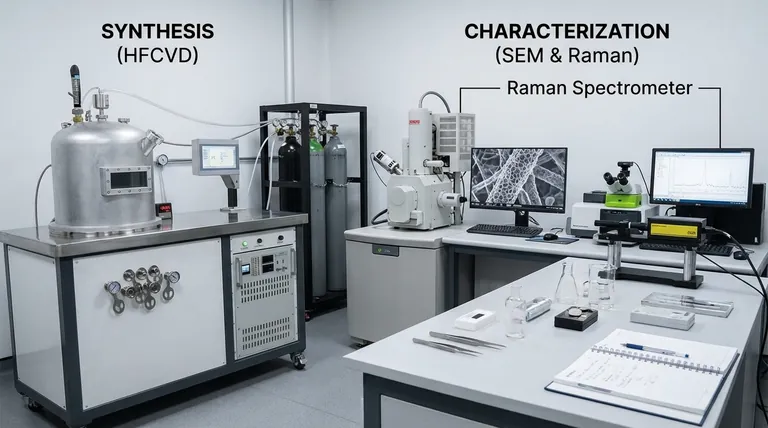

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de graphitation sous vide à ultra-haute température au graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels