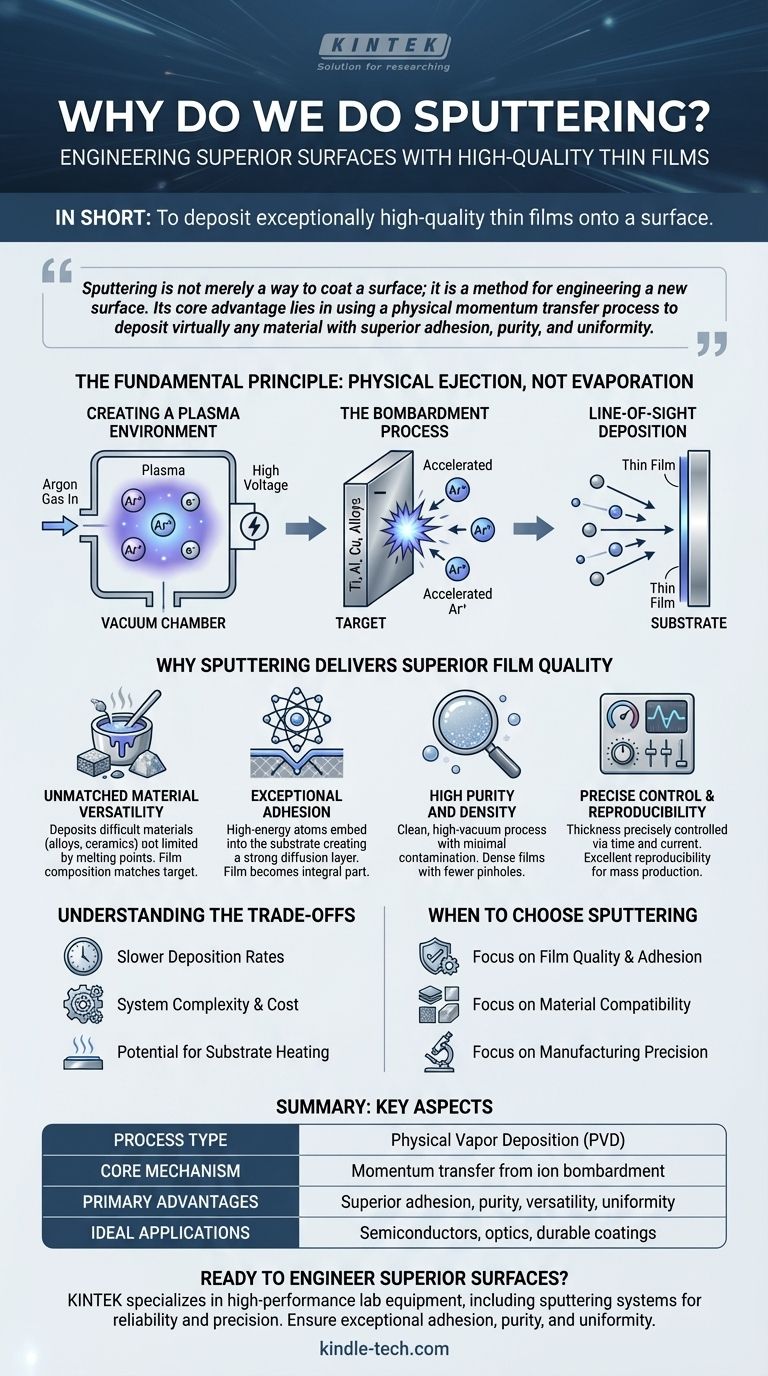

En bref, nous utilisons le sputtering pour déposer des films minces de qualité exceptionnellement élevée sur une surface. C'est un procédé de fabrication de premier ordre apprécié pour créer des revêtements denses, purs et qui adhèrent fortement au substrat, le rendant indispensable pour les applications haute performance dans des secteurs tels que les semi-conducteurs et l'optique de précision.

Le sputtering n'est pas seulement un moyen de revêtir une surface ; c'est une méthode pour concevoir une nouvelle surface. Son avantage fondamental réside dans l'utilisation d'un processus de transfert de moment physique, plutôt que de chaleur, pour déposer pratiquement n'importe quel matériau avec une adhérence, une pureté et une uniformité supérieures.

Le principe fondamental : éjection physique, pas évaporation

Pour comprendre pourquoi le sputtering est si efficace, il faut d'abord saisir qu'il s'agit d'un procédé de Dépôt Physique en Phase Vapeur (PVD). Contrairement à l'évaporation thermique, qui fait bouillir un matériau, le sputtering ressemble davantage à une opération de sablage à l'échelle atomique.

Création d'un environnement plasma

Le processus commence dans une chambre à vide, qui est mise sous vide poussé pour éliminer les contaminants. Une petite quantité d'un gaz de procédé inerte, généralement de l'Argon, est ensuite introduite.

Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'argon. Cela crée un plasma, qui est un gaz hautement ionisé contenant des ions argon chargés positivement et des électrons libres.

Le processus de bombardement

Une plaque solide du matériau à déposer, connue sous le nom de cible, reçoit une forte charge électrique négative.

Les ions argon chargés positivement présents dans le plasma sont accélérés agressivement vers cette cible chargée négativement. Ils entrent en collision avec la cible avec une force considérable.

Dépôt en ligne de visée

Ce bombardement à haute énergie arrache physiquement des atomes ou des molécules du matériau cible. Ces particules éjectées voyagent en ligne droite à travers la chambre à vide.

Lorsque ces particules frappent un composant placé sur leur trajectoire — le substrat — elles s'y collent, accumulant progressivement un film mince et uniforme.

Pourquoi le sputtering offre une qualité de film supérieure

Le « pourquoi » du sputtering se trouve dans les caractéristiques uniques du film qu'il produit. La nature physique du processus lui confère des avantages distincts par rapport à d'autres méthodes.

Polyvalence des matériaux inégalée

Étant donné que le sputtering éjecte physiquement des atomes, il n'est pas limité par le point de fusion d'un matériau. Cela permet le dépôt d'une vaste gamme de matériaux difficiles ou impossibles à déposer par évaporation thermique.

Ceci inclut les métaux à haut point de fusion, les alliages complexes, les céramiques et d'autres composés. La composition du film pulvérisé correspond parfaitement à la composition de la cible.

Adhérence exceptionnelle

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique nettement supérieure à celle des atomes évaporés. Cette haute énergie leur permet de s'incruster légèrement dans la surface du substrat.

Ce processus forme une couche interfaciale ou de diffusion serrée, résultant en une adhérence bien plus forte que ce qui peut être obtenu avec de nombreuses autres techniques de revêtement. Le film devient une partie intégrante du substrat plutôt qu'une simple couche posée dessus.

Haute pureté et densité

Le sputtering est un processus propre. Comme il se déroule sous vide poussé et n'implique pas de chauffer un matériau source à des températures extrêmes dans un creuset, les opportunités de contamination sont bien moindres.

Il en résulte un film très pur et dense, avec moins de trous d'épingle ou de défauts structurels. Ceci est essentiel pour les applications en optique et en électronique où les impuretés peuvent dégrader les performances.

Contrôle précis et reproductibilité

L'épaisseur du film peut être contrôlée avec précision en gérant le temps de sputtering et le courant électrique appliqué à la cible.

Cela permet une excellente reproductibilité d'une exécution à l'autre, ce qui est essentiel pour la production de masse. Le sputtering peut également produire des films très uniformes sur de très grandes surfaces.

Comprendre les compromis

Aucun processus n'est parfait. Pour prendre une décision éclairée, vous devez être conscient des limites du sputtering.

Taux de dépôt plus lents

En général, le sputtering est un processus plus lent par rapport à une technique comme l'évaporation thermique. Pour les applications où un revêtement épais est nécessaire rapidement et où la qualité ultime n'est pas le moteur principal, le sputtering pourrait ne pas être le choix le plus efficace.

Complexité et coût du système

Les systèmes de sputtering sont mécaniquement complexes, nécessitant des chambres à vide poussé, des alimentations sophistiquées et souvent des champs magnétiques (dans le sputtering magnétron) pour améliorer l'efficacité. Cela rend l'investissement initial en équipement plus élevé que pour les méthodes de dépôt plus simples.

Potentiel de chauffage du substrat

Le bombardement constant de particules de haute énergie peut transférer de la chaleur au substrat. Bien que souvent minime, cela peut être une préoccupation lors du revêtement de matériaux sensibles à la température comme certains plastiques ou échantillons biologiques.

Quand choisir le sputtering

Votre choix de méthode de dépôt doit être dicté par les exigences spécifiques de votre produit final.

- Si votre objectif principal est la qualité du film et l'adhérence : Le sputtering est le choix supérieur pour les applications critiques où les revêtements doivent être durables, denses et fortement liés.

- Si votre objectif principal est la compatibilité des matériaux : Le sputtering est essentiel lorsque vous travaillez avec des alliages, des composés ou des matériaux à haut point de fusion difficiles à évaporer.

- Si votre objectif principal est la précision de fabrication : Le sputtering offre le contrôle et la reproductibilité nécessaires pour la production en grand volume de dispositifs sensibles tels que les semi-conducteurs et les filtres optiques.

- Si votre objectif principal est la vitesse et le faible coût pour des métaux simples : L'évaporation thermique peut être une alternative plus pratique pour les applications moins exigeantes.

En fin de compte, le sputtering est la norme de l'industrie lorsque la performance et la fiabilité du film mince sont primordiales.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Type de procédé | Dépôt Physique en Phase Vapeur (PVD) |

| Mécanisme central | Transfert de moment par bombardement ionique (ex. : Argon) |

| Avantages principaux | Adhérence supérieure, haute pureté, polyvalence des matériaux, excellente uniformité |

| Applications idéales | Semi-conducteurs, optique de précision, revêtements décoratifs durables |

| Principales considérations | Taux de dépôt plus lents, complexité et coût du système plus élevés |

Prêt à concevoir des surfaces supérieures avec le sputtering ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de sputtering conçus pour la fiabilité et la précision. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques avancés ou des films minces durables, notre expertise garantit que vous obtiendrez l'adhérence, la pureté et l'uniformité exceptionnelles que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de sputtering peuvent améliorer votre processus de fabrication et la performance de vos produits.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés