À la base, le traitement thermique sous vide est synonyme de contrôle total. Ce processus est effectué à l'intérieur d'un four scellé où l'air a été retiré pour créer un vide. En éliminant les gaz atmosphériques comme l'oxygène, l'humidité et le dioxyde de carbone, vous les empêchez de réagir avec la surface du métal à haute température. Cela garantit que les propriétés du matériau sont modifiées précisément comme prévu, sans effets secondaires indésirables tels que l'oxydation ou la décarburation.

L'objectif essentiel d'un four sous vide est de créer un environnement parfaitement neutre. Le but n'est pas le vide en soi, mais l'élimination des éléments réactifs pour produire un composant parfaitement propre, brillant et dimensionnellement stable qui ne nécessite souvent aucun nettoyage post-traitement.

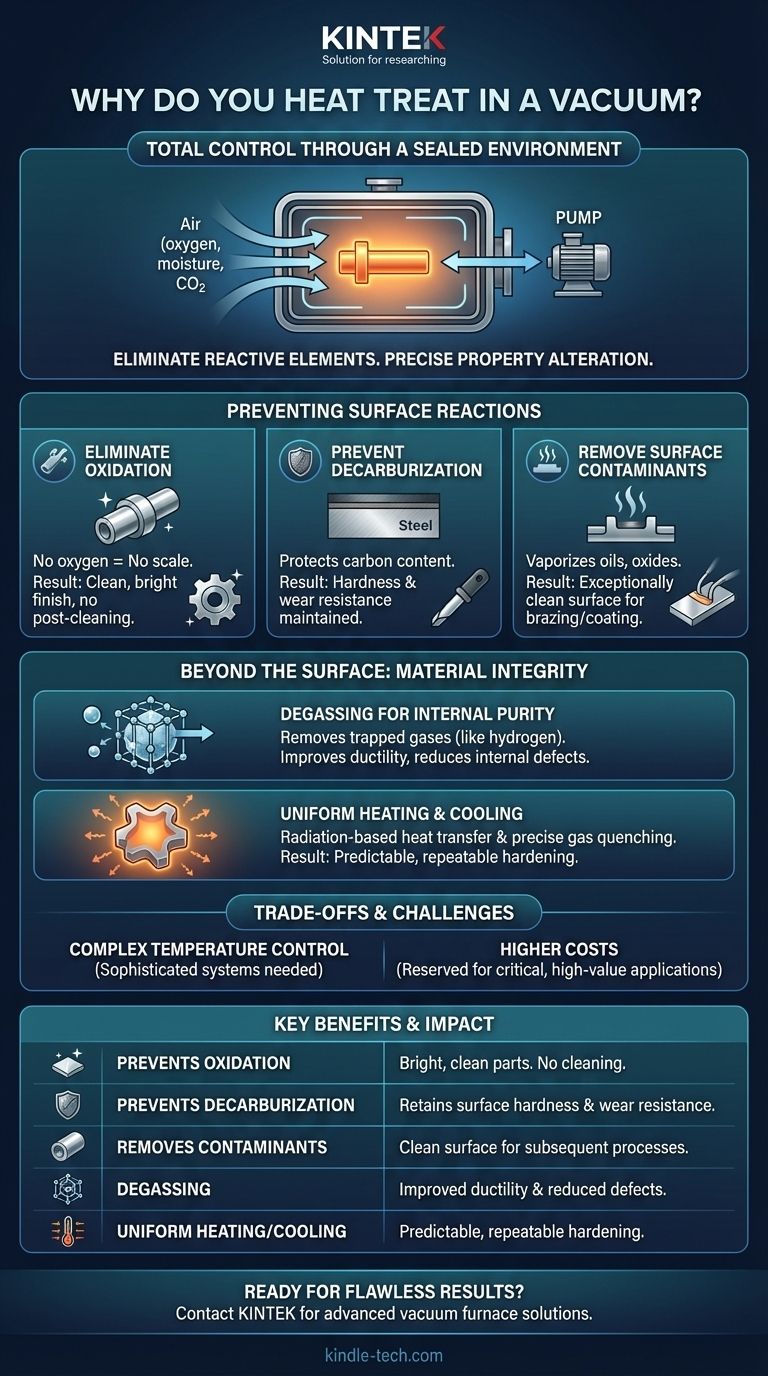

L'objectif principal : Prévenir les réactions de surface

Le traitement thermique repose sur des températures élevées pour modifier la microstructure d'un métal. Cependant, ces mêmes températures élevées accélèrent considérablement les réactions chimiques entre le métal et tous les gaz présents. Un vide élimine efficacement le carburant de ces réactions indésirables.

Éliminer l'oxydation

À haute température, l'oxygène se lie agressivement à la plupart des métaux pour former une couche d'oxyde, communément appelée calamine.

Un environnement sous vide est pratiquement exempt d'oxygène, ce qui empêche la formation de calamine. Le résultat est une finition de surface propre et brillante dès la sortie du four, éliminant le besoin d'opérations de nettoyage ultérieures telles que le sablage ou le décapage acide.

Prévenir la décarburation

La décarburation est la perte de carbone à la surface de l'acier. Elle est causée par la réaction de l'oxygène et du dioxyde de carbone avec le carbone de l'alliage à haute température.

Cette perte de carbone crée une « peau » plus tendre sur le composant, ce qui compromet sa dureté de surface, sa résistance à l'usure et sa durée de vie en fatigue. Le traitement thermique sous vide protège la teneur en carbone, garantissant que les propriétés de surface du matériau respectent les spécifications d'ingénierie.

Éliminer les contaminants de surface

La combinaison de la chaleur et du vide peut également avoir un effet nettoyant sur les pièces elles-mêmes.

Des traces d'huiles résiduelles, de lubrifiants et de fines couches d'oxyde préexistantes peuvent être vaporisées et aspirées par le système de vide. Cela conduit à une surface exceptionnellement propre, idéale pour les processus ultérieurs tels que le brasage ou le revêtement.

Au-delà de la surface : Améliorer l'intégrité du matériau

Les avantages d'un environnement sous vide s'étendent plus profondément que la simple surface du métal, influençant sa structure interne et ses performances globales.

Dégazage pour la pureté interne

Les métaux peuvent contenir des gaz dissous, tels que l'hydrogène, piégés dans leur structure cristalline lors de la fabrication.

Sous vide, ces gaz dissous peuvent être extraits du métal, un processus connu sous le nom de dégazage. Leur élimination améliore la ductilité du matériau et réduit le risque de défauts internes et de fragilisation par l'hydrogène.

Obtenir un chauffage et un refroidissement uniformes

Dans un vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection ou conduction. Cela permet un chauffage exceptionnellement uniforme de l'ensemble de la charge, même pour les formes complexes.

Cet environnement contrôlé permet également un trempage (refroidissement) précis et souvent rapide à l'aide de gaz inerte haute pression. Cette combinaison de chauffage uniforme et de refroidissement contrôlé entraîne un durcissement prévisible et répétable et prolonge la durée de vie du composant.

Comprendre les compromis et les défis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Il comporte des complexités et des coûts spécifiques qui le rendent plus adapté à certaines applications qu'à d'autres.

La complexité du contrôle de la température

Les caractéristiques de transfert de chaleur changent radicalement lorsqu'un four passe de la pression atmosphérique à un vide poussé. Le passage de la convection au rayonnement pur nécessite des systèmes de contrôle de température très sophistiqués.

Même de légers dépassements de température sont souvent inacceptables pour les alliages haute performance, exigeant une programmation précise et des garanties de maintien en température pour s'assurer que le processus reste dans sa fenêtre opérationnelle étroite.

Coûts d'équipement et de processus plus élevés

Les fours sous vide sont intrinsèquement plus complexes et plus coûteux à construire, à utiliser et à entretenir que les fours atmosphériques standard. Cela se traduit par un coût par pièce plus élevé.

Le processus est donc généralement réservé aux matériaux pour lesquels le coût est justifié par les exigences de performance, tels que les aciers à outils à haute teneur en alliage, les composants aérospatiaux et les implants médicaux.

Faire le bon choix pour votre application

Le choix du bon processus de traitement thermique dépend entièrement du matériau, de l'utilisation finale du composant et de votre budget.

- Si votre objectif principal est une finition de surface parfaite : Le traitement sous vide est idéal, car il élimine l'oxydation et le besoin de nettoyage post-traitement, fournissant une pièce brillante et propre.

- Si votre objectif principal est la dureté et la performance maximales du matériau : Le traitement sous vide empêche la décarburation, garantissant que la surface conserve toute sa résistance et sa résistance à l'usure prévues.

- Si votre objectif principal est la rentabilité pour les pièces à usage général : Un four atmosphérique traditionnel peut suffire si une surface parfaite et une prévention absolue des réactions de surface ne sont pas critiques.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans la précision, la pureté et la performance prévisible pour vos composants les plus critiques.

Tableau récapitulatif :

| Avantage clé | Impact sur le composant |

|---|---|

| Prévient l'oxydation | Élimine la formation de calamine ; les pièces ressortent brillantes et propres, souvent sans besoin de nettoyage post-traitement. |

| Prévient la décarburation | Protège la teneur en carbone de surface, garantissant que la dureté, la résistance à l'usure et la durée de vie en fatigue respectent les spécifications. |

| Élimine les contaminants | Vaporise les huiles et les fines couches d'oxyde pour une surface exceptionnellement propre, idéale pour le brasage ou le revêtement. |

| Dégazage | Élimine les gaz dissous comme l'hydrogène, améliorant la ductilité et réduisant les défauts internes. |

| Chauffage/Refroidissement uniforme | Permet un durcissement précis et répétable grâce au transfert de chaleur par rayonnement et au trempage contrôlé par gaz. |

Prêt à obtenir des résultats impeccables pour vos composants critiques ?

Le traitement thermique sous vide est essentiel pour atteindre la précision, la pureté et les performances requises par les industries de grande valeur telles que l'aérospatiale, le médical et l'outillage. KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, fournissant les solutions de fours sous vide fiables dont votre laboratoire a besoin pour garantir l'intégrité des matériaux et des finitions de surface supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer vos processus de traitement thermique et fournir des résultats prévisibles et de haute qualité pour vos applications les plus exigeantes.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore