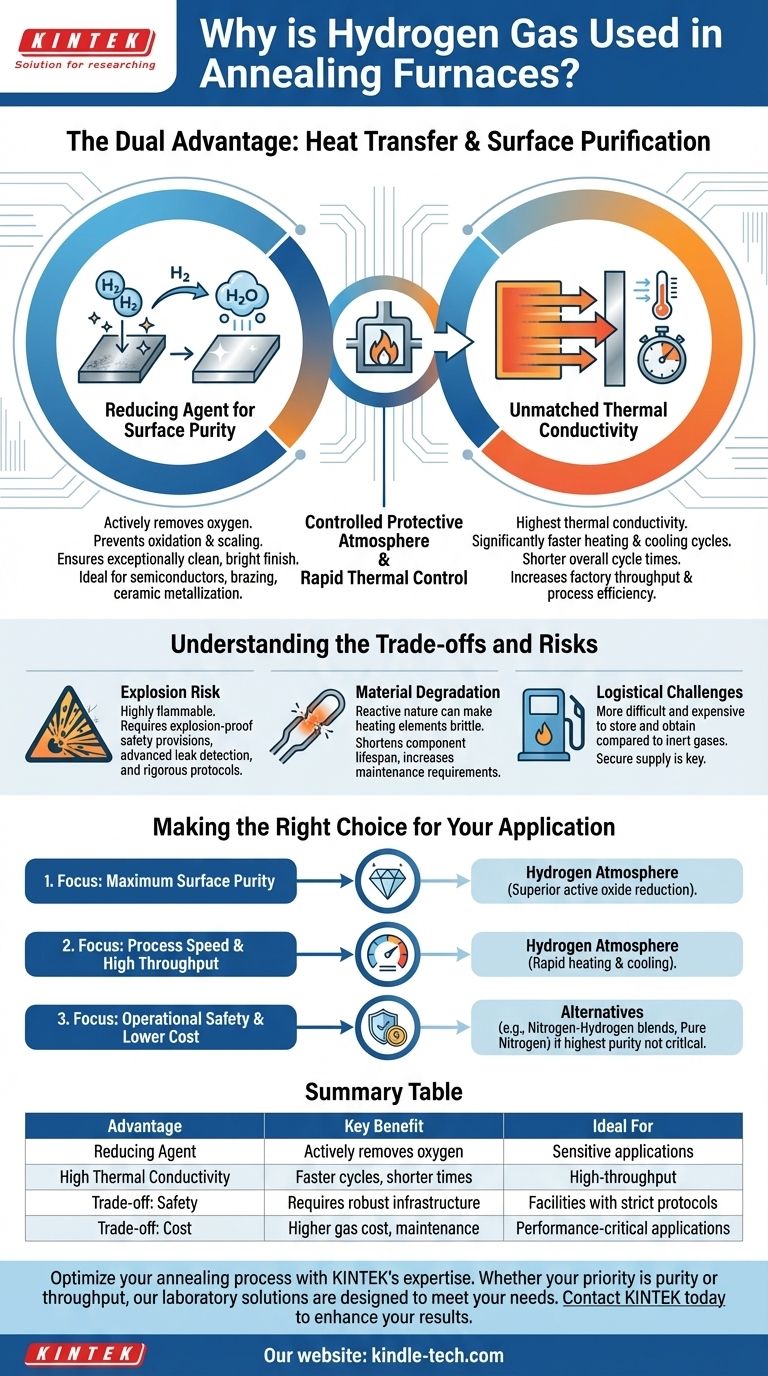

Le gaz hydrogène est utilisé dans les fours de recuit pour deux avantages techniques principaux : sa capacité exceptionnelle à transférer la chaleur et son rôle puissant en tant qu'agent réducteur pour prévenir l'oxydation. Il crée une « atmosphère protectrice » hautement contrôlée qui élimine activement l'oxygène, garantissant que la surface du métal reste pure et exempte de défauts pendant le traitement à haute température. Simultanément, sa conductivité thermique élevée permet des cycles de chauffage et de refroidissement nettement plus rapides, améliorant ainsi l'efficacité du processus.

Bien que d'autres gaz puissent fournir une atmosphère protectrice, l'hydrogène offre une combinaison unique de purification active de surface et de contrôle thermique rapide. Cela le rend idéal pour les applications haute performance où l'intégrité du matériau et la vitesse du processus sont critiques, malgré ses défis opérationnels et de sécurité importants.

Le double rôle de l'hydrogène dans le traitement à haute température

Pour comprendre pourquoi l'hydrogène est choisi, il est essentiel de regarder au-delà de son rôle de simple gaz de « remplissage ». Il remplit deux fonctions actives qui ont un impact direct sur la qualité du produit final et l'efficacité du processus de fabrication.

Un puissant agent réducteur pour la pureté de surface

L'objectif principal d'une atmosphère de recuit est d'empêcher la surface métallique chaude de réagir avec l'oxygène, ce qui provoque la formation de calamine et la décoloration.

Alors que les gaz inertes comme l'argon déplacent simplement l'oxygène, l'hydrogène agit activement pour l'éliminer. Il agit comme un agent réducteur, ce qui signifie qu'il se lie chimiquement à tout oxygène présent pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée du four.

Ce processus assure un fini exceptionnellement propre et brillant sur la pièce métallique, ce qui est essentiel pour des applications telles que la métallisation céramique, le traitement des semi-conducteurs et le brasage.

Conductivité thermique inégalée pour l'efficacité du processus

L'hydrogène possède la conductivité thermique la plus élevée de tous les gaz. Cette propriété physique a un impact direct et significatif sur les temps de cycle du four.

Étant donné que la chaleur est transférée vers et depuis la pièce beaucoup plus rapidement dans une atmosphère d'hydrogène, les phases de chauffage et de refroidissement du processus de recuit sont accélérées.

Il en résulte des temps de cycle globaux plus courts, ce qui augmente le débit de l'usine et permet un contrôle plus précis de la microstructure et des propriétés finales du matériau.

L'environnement de fonctionnement d'un four à hydrogène

Les fours de recuit à hydrogène sont des équipements sophistiqués conçus pour une haute précision et un contrôle rigoureux.

Ils fonctionnent souvent à des températures très élevées, parfois jusqu'à 1600 °C, avec une uniformité et un contrôle de température stricts (souvent à ±1 °C près).

Pour gérer la réactivité et les coûts, un mélange d'hydrogène et d'azote est souvent utilisé comme atmosphère protectrice.

Comprendre les compromis et les risques

Les avantages en termes de performance de l'hydrogène s'accompagnent de défis importants. Son utilisation est une décision calculée qui nécessite de reconnaître et d'atténuer des risques substantiels.

Le risque inhérent d'explosion

L'hydrogène est hautement inflammable et peut former un mélange explosif avec l'air sur une large gamme de concentrations.

Toute fuite provenant du four ou de ses conduites d'alimentation représente un grave danger pour la sécurité. Pour cette raison, les fours à hydrogène doivent être équipés de dispositifs de sécurité antidéflagrants, de systèmes avancés de détection de fuites et de protocoles opérationnels rigoureux.

Dégradation des matériaux et des équipements

La nature hautement réactive de l'hydrogène peut être préjudiciable aux composants du four eux-mêmes.

Les éléments chauffants, en particulier les résistances, peuvent devenir cassants avec le temps lorsqu'ils sont exposés à une atmosphère d'hydrogène réductrice. Ce phénomène raccourcit la durée de vie des composants critiques et augmente les exigences et les coûts de maintenance.

Défis logistiques et d'approvisionnement

L'hydrogène est plus difficile et plus coûteux à obtenir et à stocker en grandes quantités par rapport aux gaz inertes comme l'azote ou l'argon.

La gestion d'un approvisionnement sécurisé et suffisant en hydrogène est une considération logistique clé pour toute installation exploitant ces fours.

Faire le bon choix pour votre application

Le choix de la bonne atmosphère de recuit dépend entièrement des exigences techniques de votre produit et de vos priorités opérationnelles.

- Si votre objectif principal est une pureté de surface maximale et un fini brillant : La capacité de l'hydrogène à réduire activement les oxydes est supérieure aux atmosphères de gaz inertes, ce qui en fait le choix préféré pour les composants électroniques sensibles ou de qualité médicale.

- Si votre objectif principal est la vitesse du processus et un débit élevé : Le chauffage et le refroidissement rapides permis par la conductivité thermique de l'hydrogène peuvent réduire considérablement les temps de cycle par rapport aux fours sous vide ou à gaz inerte.

- Si votre objectif principal est la sécurité opérationnelle et un coût inférieur : Les risques importants et les exigences d'infrastructure liés à l'hydrogène peuvent vous amener à envisager des alternatives telles que les mélanges azote-hydrogène, l'ammoniac craqué ou l'azote pur, surtout si la pureté absolue n'est pas une exigence stricte.

En fin de compte, la décision d'utiliser un four de recuit à hydrogène est stratégique, équilibrant ses avantages de performance inégalés par rapport à ses exigences opérationnelles et de sécurité exigeantes.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Agent réducteur | Élimine activement l'oxygène, prévient l'oxydation et la formation de calamine | Applications sensibles (semi-conducteurs, dispositifs médicaux, brasage) |

| Haute conductivité thermique | Chauffage et refroidissement plus rapides, temps de cycle réduits | Fabrication à haut débit |

| Compromis : Sécurité | Hautement inflammable ; nécessite des systèmes et protocoles antidéflagrants | Installations dotées d'une infrastructure de sécurité robuste |

| Compromis : Coût | Coût du gaz plus élevé et risque de dégradation de l'équipement | Applications où la performance l'emporte sur les dépenses opérationnelles |

Optimisez votre processus de recuit avec l'expertise de KINTEK.

Choisir la bonne atmosphère de four est essentiel pour obtenir les propriétés de matériau et l'efficacité de production souhaitées. Que votre priorité soit la pureté de surface ultime pour les composants sensibles ou la maximisation du débit, les solutions d'équipement de laboratoire de KINTEK sont conçues pour répondre à vos défis spécifiques de traitement thermique.

Notre équipe peut vous aider à sélectionner le bon système — de l'hydrogène aux atmosphères de gaz inerte — garantissant la sécurité, la performance et la fiabilité.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de recuit de votre laboratoire et découvrir comment nos équipements peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quel serait un avantage de la biomasse par rapport à l'utilisation du charbon ? Une source d'énergie plus propre et neutre en carbone

- Quels sont les inconvénients de la conversion de la biomasse ? Coûts élevés, obstacles logistiques et compromis environnementaux

- Quelle est la tension de pulvérisation d'un magnétron ? Optimisez votre processus de dépôt de couches minces

- Quelles sont les principales différences entre l'incinération et la gazéification ? Explorez les solutions de gestion des déchets

- Une teneur élevée en cendres est-elle une bonne chose ? Un guide pour comprendre les niveaux de minéraux dans les aliments pour animaux de compagnie