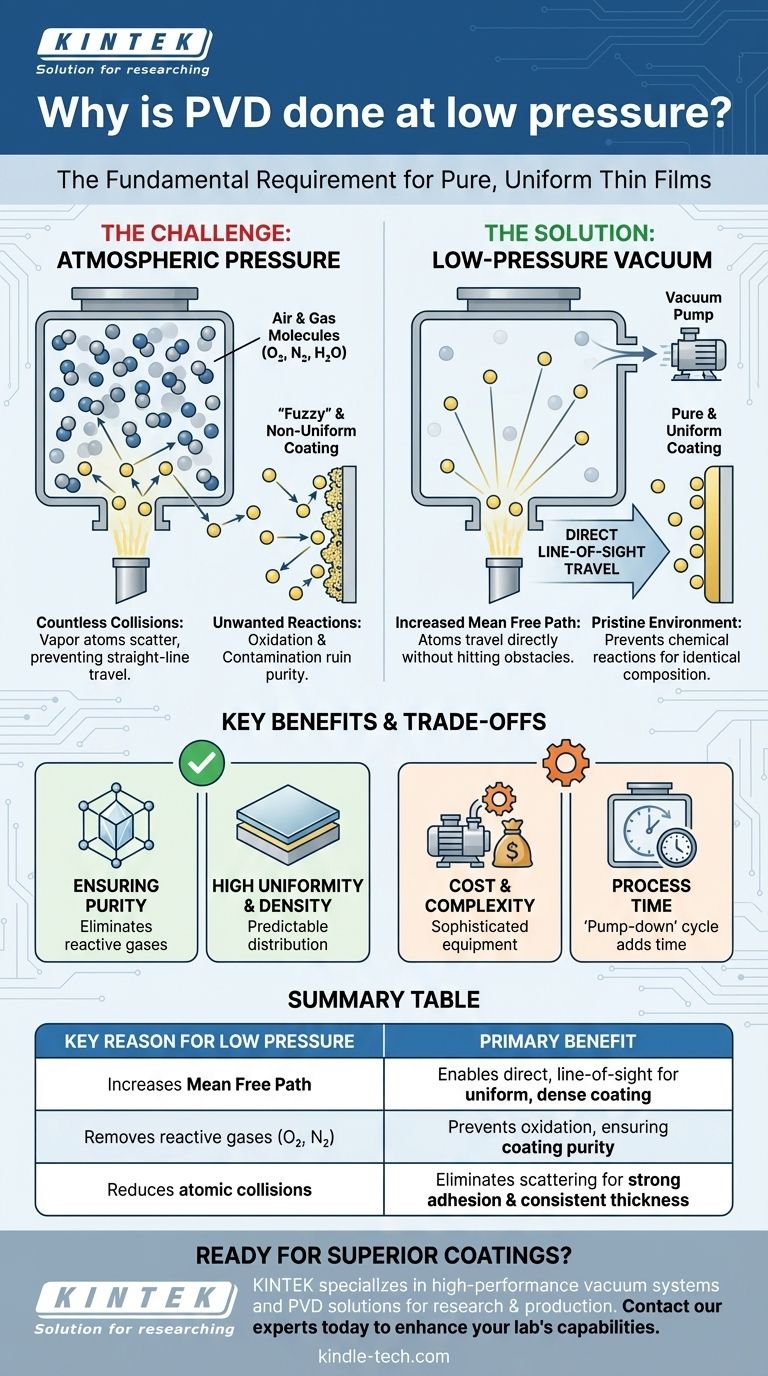

Dans le dépôt physique en phase vapeur (PVD), un environnement sous vide à basse pression n'est pas seulement une préférence ; c'est une exigence fondamentale pour le succès. Ce processus est réalisé sous vide principalement pour éliminer l'air et les autres molécules de gaz qui interféreraient autrement avec le dépôt. En créant un espace presque vide, nous nous assurons que le matériau de revêtement vaporisé peut voyager sans entrave de sa source au substrat, ce qui donne un film mince pur, uniforme et de haute qualité.

La raison principale d'utiliser une basse pression en PVD est d'obtenir un contrôle absolu sur le chemin et la pureté du matériau de revêtement. L'élimination des gaz atmosphériques empêche les collisions aléatoires et les réactions chimiques indésirables, qui sont les deux principaux facteurs qui ruineraient autrement le film final.

Le rôle du vide dans le transport de la vapeur

Le dépôt physique en phase vapeur est un processus en ligne de mire où un matériau est vaporisé, traverse une chambre et se condense sur un substrat. L'environnement à basse pression est essentiel pour la phase de "voyage" de ce parcours.

Éliminer les obstacles : Le "libre parcours moyen"

À pression atmosphérique, une chambre est remplie d'innombrables molécules d'air et d'eau. Un atome vaporisé de matériau de revêtement entrerait en collision avec ces molécules des milliards de fois par seconde.

Cette diffusion constante dévie les atomes, les empêchant de voyager en ligne droite. Le résultat, comme on le constate dans de mauvaises conditions de vide, est un dépôt non uniforme, de faible adhérence et "flou" plutôt qu'un film lisse.

En pompant la chambre jusqu'à une très basse pression, nous réduisons drastiquement le nombre de molécules de gaz. Cela augmente le libre parcours moyen – la distance moyenne qu'un atome de vapeur peut parcourir avant de heurter autre chose. Dans un vide poussé, le libre parcours moyen peut devenir plus long que la chambre elle-même, permettant aux atomes de voler directement vers le substrat sans collision.

Prévenir les réactions chimiques indésirables

Le matériau source en PVD est chauffé à un état de vapeur à haute énergie. S'il est exposé à des gaz atmosphériques comme l'oxygène et l'azote, cette vapeur chaude réagirait instantanément.

Ce processus, appelé oxydation ou nitruration, contamine le film. Au lieu de déposer un métal pur, par exemple, vous déposeriez un oxyde métallique cassant et incohérent. Un vide élimine ces gaz réactifs, garantissant que la composition chimique du film est identique à celle du matériau source.

Comment la basse pression dicte la qualité du film

L'environnement contrôlé créé par le vide se traduit directement par les caractéristiques finales du revêtement. Les deux principaux avantages sont la pureté et l'uniformité.

Assurer la pureté du revêtement

En éliminant les gaz atmosphériques réactifs, le vide garantit que le seul matériau qui se condense sur le substrat est le matériau source désiré. Cela garantit que les propriétés chimiques et mécaniques du film mince sont exactement celles qui étaient prévues.

Obtenir une uniformité et une densité élevées

Le trajet rectiligne, en ligne de mire, rendu possible par un long libre parcours moyen est la clé d'un revêtement uniforme. Il permet une distribution prévisible et homogène du flux de vapeur sur la surface du substrat.

Sans ce chemin direct, le dépôt serait chaotique et aléatoire, conduisant à un film d'épaisseur inconsistante, de faible densité et de faible adhérence.

Comprendre les compromis

Bien qu'essentiel, la création et le maintien d'un vide introduisent leur propre ensemble de considérations techniques et économiques.

Le coût et la complexité d'un vide

L'obtention des basses pressions requises pour une PVD de haute qualité nécessite un équipement sophistiqué et coûteux. Les pompes à vide poussé, les chambres en acier robustes et les jauges précises ajoutent un coût et une complexité significatifs au processus.

Temps de traitement et débit

L'évacuation d'une chambre jusqu'à la pression cible – une étape connue sous le nom de "pompage" – prend du temps. Cela peut devenir un goulot d'étranglement dans la fabrication à grand volume, car cela ajoute au temps de cycle global pour chaque lot de pièces revêtues. Le niveau de vide requis est souvent un équilibre entre la qualité idéale du film et la vitesse de production pratique.

Faire le bon choix pour votre objectif

Comprendre pourquoi un vide est utilisé vous permet de contrôler le processus pour des résultats spécifiques. Le niveau de vide n'est pas arbitraire ; c'est un paramètre critique ajusté pour atteindre un résultat souhaité.

- Si votre objectif principal est la pureté du matériau : Un vide poussé est non négociable pour éviter la contamination par les gaz atmosphériques comme l'oxygène et l'azote.

- Si votre objectif principal est l'uniformité et la densité du film : Une basse pression est essentielle pour maximiser le libre parcours moyen, assurant une ligne de mire directe pour le dépôt de vapeur.

- Si votre objectif principal est l'efficacité du processus : Le niveau de vide spécifique devient un compromis critique entre la qualité de film requise et le coût et le temps associés au cycle de pompage.

En fin de compte, maîtriser l'environnement sous vide est fondamental pour maîtriser le processus PVD lui-même.

Tableau récapitulatif :

| Raison clé de la basse pression | Avantage principal |

|---|---|

| Augmente le libre parcours moyen des atomes de vapeur | Permet un trajet direct, en ligne de mire, pour un revêtement uniforme et dense |

| Élimine les gaz réactifs (O₂, N₂) | Prévient l'oxydation et la nitruration, assurant la pureté du revêtement |

| Réduit les collisions atomiques avec les molécules d'air | Élimine la diffusion pour une forte adhérence et une épaisseur constante |

Prêt à obtenir des revêtements de film mince supérieurs avec une PVD de précision ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de vide et les solutions PVD adaptés à la recherche et à la production. Notre expertise vous assure d'obtenir la configuration adéquate pour des résultats purs, uniformes et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication