En substance, les matériaux réfractaires sont utilisés dans les fours parce qu'ils sont spécialement conçus pour résister à l'environnement extrême qu'ils contiennent. Ils conservent leur résistance physique et leur intégrité chimique à des températures extrêmement élevées, agissant comme une barrière thermique et chimique essentielle qui contient le processus et protège la structure du four elle-même.

La valeur d'un matériau réfractaire n'est pas seulement son point de fusion élevé. Son véritable objectif est de fournir une barrière stable, prévisible et non réactive capable de supporter une combinaison de chaleur extrême, d'attaque chimique et de contrainte physique, garantissant que le four fonctionne de manière sûre et efficace.

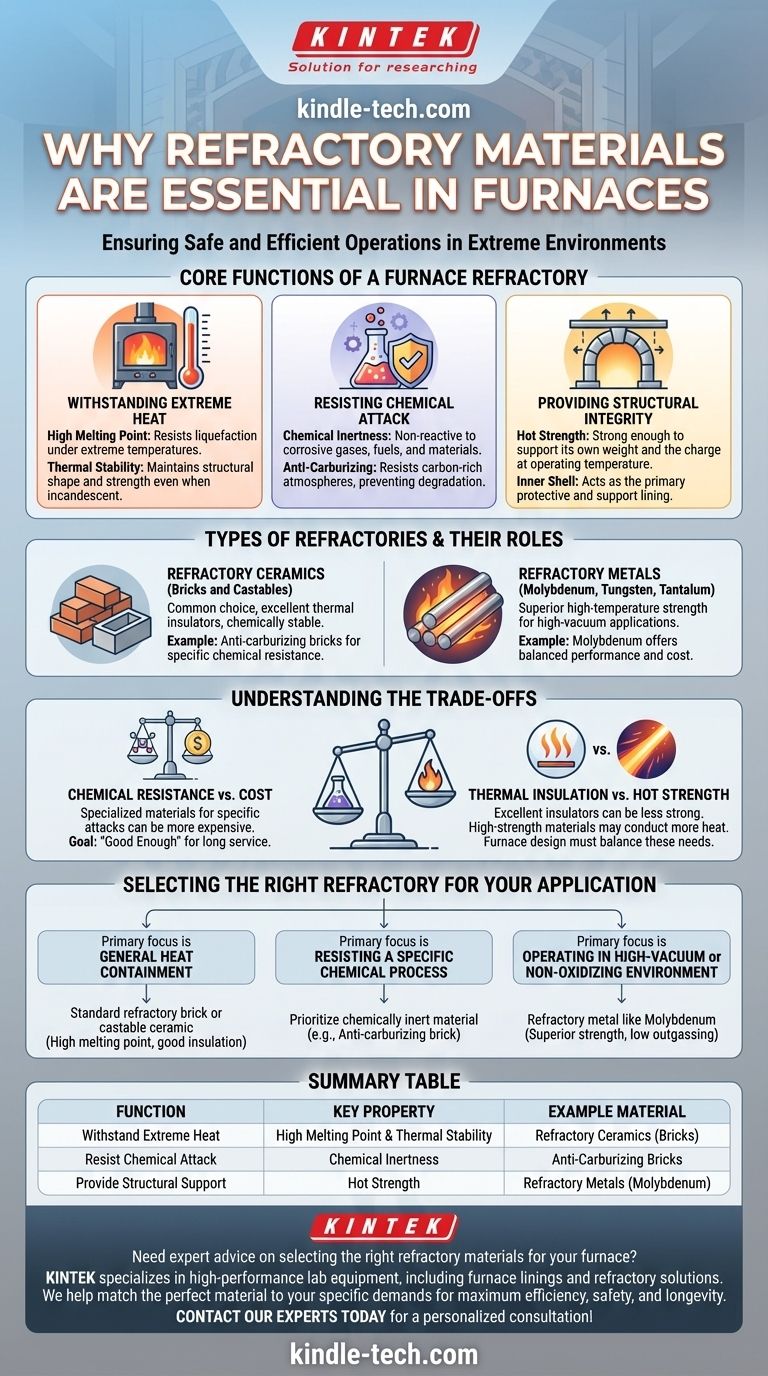

Les fonctions principales d'un réfractaire de four

Pour comprendre pourquoi les réfractaires sont indispensables, nous devons aller au-delà de la simple résistance à la chaleur et considérer les trois fonctions principales qu'ils remplissent à l'intérieur d'un four.

Résister aux températures extrêmes

La fonction la plus évidente est de résister à la chaleur. Les matériaux réfractaires ont des points de fusion très élevés, ce qui les empêche de se liquéfier dans les conditions de fonctionnement.

Cela va au-delà de la simple fusion. Ils possèdent également une stabilité thermique, ce qui signifie qu'ils résistent à la déformation et conservent leur forme structurelle et leur résistance même lorsqu'ils sont chauffés jusqu'à l'incandescence.

Résister aux attaques chimiques

Un four est souvent un environnement chimique très réactif. Les matériaux chauffés, le combustible brûlé et les gaz résultants peuvent être très corrosifs.

Les réfractaires sont choisis pour leur inertie chimique. Par exemple, les briques anti-carburation sont utilisées dans les fours de carburation spécifiquement parce qu'elles résistent à l'atmosphère riche en carbone qui dégraderait d'autres matériaux. Cela empêche le revêtement de réagir avec le processus et de le contaminer.

Fournir une intégrité structurelle

Le matériau réfractaire est la coque intérieure du four. Il doit être suffisamment solide pour supporter son propre poids et parfois le poids du matériau traité (la "charge").

Cette résistance doit être maintenue à la température de fonctionnement, une propriété connue sous le nom de résistance à chaud. Un matériau solide à froid mais qui s'affaisse ou se déforme à chaud est inapproprié.

Types de réfractaires et leurs rôles

Le terme "réfractaire" couvre un large éventail de matériaux, chacun adapté à des conditions différentes. Le choix dépend entièrement des exigences spécifiques du four.

Céramiques réfractaires (briques et coulables)

Ce sont les types de réfractaires les plus courants. Ils sont d'excellents isolants thermiques et sont généralement très stables dans les environnements chimiquement agressifs.

Les briques anti-carburation mentionnées dans les fours de carburation en sont un parfait exemple. Il s'agit d'une formulation céramique spécialisée conçue pour être non réactive dans une atmosphère chimique spécifique.

Métaux réfractaires

Dans certaines applications, comme les fours à vide poussé, les métaux sont le choix supérieur. Des matériaux tels que le molybdène, le tungstène et le tantale offrent une résistance et une stabilité exceptionnelles à haute température.

Le molybdène est fréquemment utilisé car il offre un excellent équilibre entre performance et coût par rapport à d'autres métaux réfractaires. Ils sont essentiels là où la présence d'oxydes céramiques constituerait un contaminant.

Comprendre les compromis

La sélection d'un matériau réfractaire est un processus d'équilibrage de propriétés concurrentes. Aucun matériau unique n'est parfait pour toutes les applications.

Résistance chimique contre coût

Les réfractaires hautement spécialisés conçus pour résister à une attaque chimique spécifique sont souvent plus coûteux que les matériaux à usage général.

L'objectif est de sélectionner un matériau qui est "suffisamment bon" pour garantir une longue durée de vie sans sur-ingénierie de la solution et encourir des coûts inutiles. Le choix du molybdène, par exemple, est une décision basée sur le coût par rapport à des métaux plus exotiques.

Isolation thermique contre résistance à chaud

Les matériaux qui sont d'excellents isolants sont souvent plus poreux et ont une résistance plus faible à haute température.

Inversement, les matériaux denses à haute résistance ont souvent une conductivité thermique plus élevée, ce qui signifie que plus de chaleur peut s'échapper. La conception du four doit équilibrer le besoin de contenir la chaleur avec le besoin d'une structure durable et durable.

Sélectionner le bon réfractaire pour votre application

Le choix optimal est toujours dicté par la demande principale du processus.

- Si votre objectif principal est le confinement général de la chaleur : Une brique réfractaire standard ou un céramique coulable avec un point de fusion élevé et de bonnes propriétés isolantes est la solution la plus courante.

- Si votre objectif principal est de résister à un processus chimique spécifique : Vous devez privilégier un matériau, comme une brique anti-carburation, chimiquement inerte à l'atmosphère spécifique à l'intérieur de votre four.

- Si votre objectif principal est de fonctionner dans un environnement sous vide poussé ou non oxydant : Un métal réfractaire comme le molybdène est souvent requis pour sa résistance supérieure et son absence de dégazage à des températures extrêmes.

En fin de compte, la sélection du bon réfractaire consiste à faire correspondre les forces spécifiques du matériau aux exigences thermiques, chimiques et mécaniques uniques de l'environnement du four.

Tableau récapitulatif :

| Fonction | Propriété clé | Matériau exemple |

|---|---|---|

| Résister à la chaleur extrême | Point de fusion élevé et stabilité thermique | Céramiques réfractaires (Briques) |

| Résister aux attaques chimiques | Inertie chimique | Briques anti-carburation |

| Fournir un support structurel | Résistance à chaud | Métaux réfractaires (Molybdène) |

Besoin de conseils d'experts pour sélectionner les bons matériaux réfractaires pour votre four ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les revêtements de four et les solutions réfractaires. Nous pouvons vous aider à adapter le matériau parfait à vos exigences thermiques, chimiques et mécaniques spécifiques pour une efficacité, une sécurité et une longévité maximales.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Tube en céramique de nitrure de bore (BN)

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube