En bref, on recuit le métal pour inverser les effets de l'écrouissage. Ce traitement thermique rend un matériau plus tendre, plus ductile et plus facile à façonner. Il agit en soulageant les contraintes internes et en affinant la structure cristalline interne du métal, ce qui réduit sa dureté et le rend nettement moins cassant.

Le recuit ne consiste pas seulement à adoucir le métal ; c'est un processus stratégique visant à restaurer la ouvrabilité d'un matériau. Considérez-le comme un « bouton de réinitialisation » qui vous permet d'annuler la fragilité causée par les processus de fabrication, permettant un travail ultérieur ou préparant le métal pour son application finale.

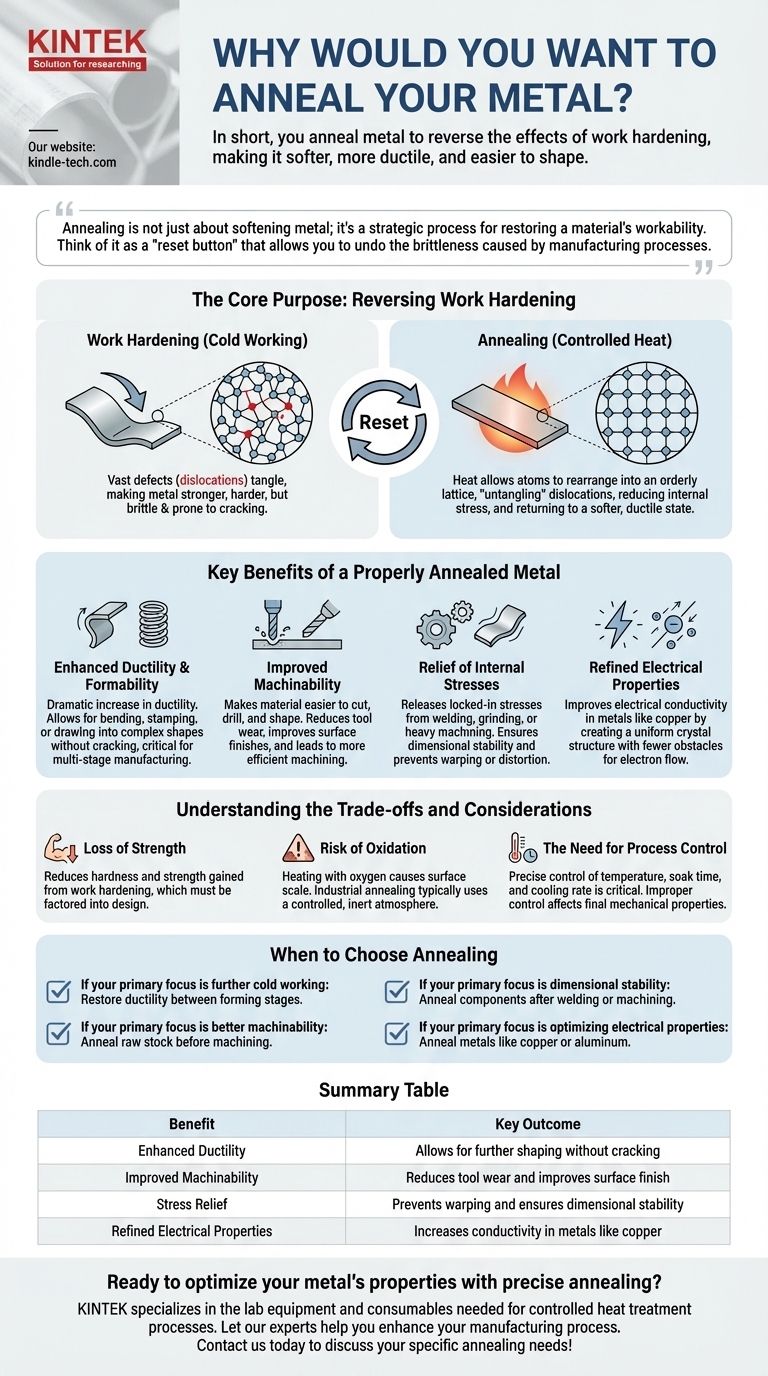

L'objectif principal : Inverser l'écrouissage

Pour comprendre le recuit, il faut d'abord comprendre le problème qu'il résout : l'écrouissage.

Qu'est-ce que l'écrouissage ?

Lorsque vous pliez, martelez, roulez ou déformez autrement un métal à température ambiante (un processus appelé « travail à froid »), vous créez un grand nombre de défauts, ou dislocations, dans sa structure cristalline interne.

Ces dislocations s'emmêlent et entravent leur propre mouvement. Cela rend le métal plus résistant et plus dur, mais cela le rend également plus cassant et sujet à la fissuration sous contrainte supplémentaire.

Comment le recuit agit comme une « réinitialisation »

Le recuit applique une chaleur contrôlée au métal, permettant à ses atomes de vibrer et de se réorganiser en un réseau cristallin plus ordonné et à faible défaut.

Ce processus, connu sous le nom de recristallisation, « démêle » efficacement les dislocations. Le résultat est une réduction des contraintes internes et un retour à un état plus doux et plus ductile.

Avantages clés d'un métal correctement recuit

En réinitialisant la microstructure du métal, le recuit offre plusieurs avantages distincts pour la fabrication et la performance.

Ductilité et formabilité accrues

L'avantage principal est une augmentation spectaculaire de la ductilité, qui est la capacité de se déformer sans se fracturer. Un métal recuit peut être plié, estampé ou étiré en formes complexes sans se fissurer.

Ceci est essentiel dans la fabrication en plusieurs étapes, où le recuit est effectué entre les étapes de travail à froid pour permettre une formation supplémentaire.

Usinabilité améliorée

Les métaux durs et cassants sont difficiles à usiner. Ils provoquent une usure excessive des outils de coupe, peuvent entraîner de mauvaises finitions de surface et peuvent s'écailler de manière imprévisible.

En réduisant la dureté, le recuit rend le matériau plus facile à couper, à percer et à façonner, conduisant à un processus d'usinage plus efficace et plus précis.

Soulagement des contraintes internes

Des processus tels que le soudage, le meulage et l'usinage intensif peuvent introduire des contraintes internes importantes dans une pièce. Ces contraintes emprisonnées peuvent amener la pièce à se déformer ou à se voiler avec le temps, ou même à se fissurer lors des traitements thermiques ultérieurs.

Le recuit fournit un moyen contrôlé de libérer ces contraintes, assurant la stabilité dimensionnelle du composant fini.

Propriétés électriques affinées

Pour certains métaux, en particulier le cuivre, la structure cristalline uniforme créée par le recuit améliore la conductivité électrique. Un réseau plus ordonné présente moins d'obstacles au flux d'électrons.

Comprendre les compromis et les considérations

Le recuit est un outil puissant, mais il implique des compromis critiques et nécessite un contrôle précis du processus.

Le compromis évident : Perte de résistance

L'objectif même du recuit est de réduire la dureté et d'augmenter la ductilité. Cela signifie que vous perdrez la résistance et la dureté acquises par l'écrouissage. Cela doit être pris en compte dans la conception et la séquence de fabrication.

Le risque d'oxydation

Chauffer le métal en présence d'oxygène provoquera la formation d'une couche d'oxyde, ou calamine, à sa surface. Ceci est souvent indésirable.

Pour éviter cela, le recuit industriel est généralement effectué dans une atmosphère inerte contrôlée, utilisant souvent de l'azote ou d'autres mélanges de gaz spécialisés.

La nécessité d'un contrôle de processus

Le recuit n'est pas simplement une question de chauffage du métal. La température, le temps de maintien et la vitesse de refroidissement sont tous des paramètres critiques qui doivent être contrôlés avec précision pour l'alliage spécifique.

Un contrôle inapproprié peut entraîner un recuit incomplet ou une croissance de grains indésirable, ce qui peut avoir un impact négatif sur les propriétés mécaniques finales du matériau.

Quand choisir le recuit

Appliquer ces connaissances dépend entièrement de votre objectif de fabrication spécifique.

- Si votre objectif principal est un travail à froid supplémentaire : Utilisez le recuit pour restaurer la ductilité entre les étapes de formage, ce qui empêche le matériau de se fissurer pendant que vous continuez à le façonner.

- Si votre objectif principal est une meilleure usinabilité : Recuire la matière première avant l'usinage pour réduire l'usure des outils, augmenter les vitesses de coupe et obtenir une finition de surface supérieure.

- Si votre objectif principal est la stabilité dimensionnelle : Recuire les composants après le soudage ou l'usinage agressif pour soulager les contraintes internes et éviter la déformation du produit final.

- Si votre objectif principal est d'optimiser les propriétés électriques : Recuire les métaux comme le cuivre ou l'aluminium pour affiner la structure cristalline, maximisant ainsi leur conductivité.

En fin de compte, le recuit est un outil fondamental qui vous donne un contrôle précis sur les propriétés mécaniques et physiques d'un métal.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Ductilité accrue | Permet un façonnage ultérieur sans fissuration |

| Usinabilité améliorée | Réduit l'usure des outils et améliore la finition de surface |

| Soulagement des contraintes | Prévient la déformation et assure la stabilité dimensionnelle |

| Propriétés électriques affinées | Augmente la conductivité dans les métaux comme le cuivre |

Prêt à optimiser les propriétés de votre métal avec un recuit précis ?

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables nécessaires aux processus de traitement thermique contrôlé. Que vous travailliez avec des matières premières ou des composants complexes, nos solutions vous aident à obtenir l'équilibre parfait entre ductilité, résistance et stabilité.

Laissez nos experts vous aider à améliorer votre processus de fabrication. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.