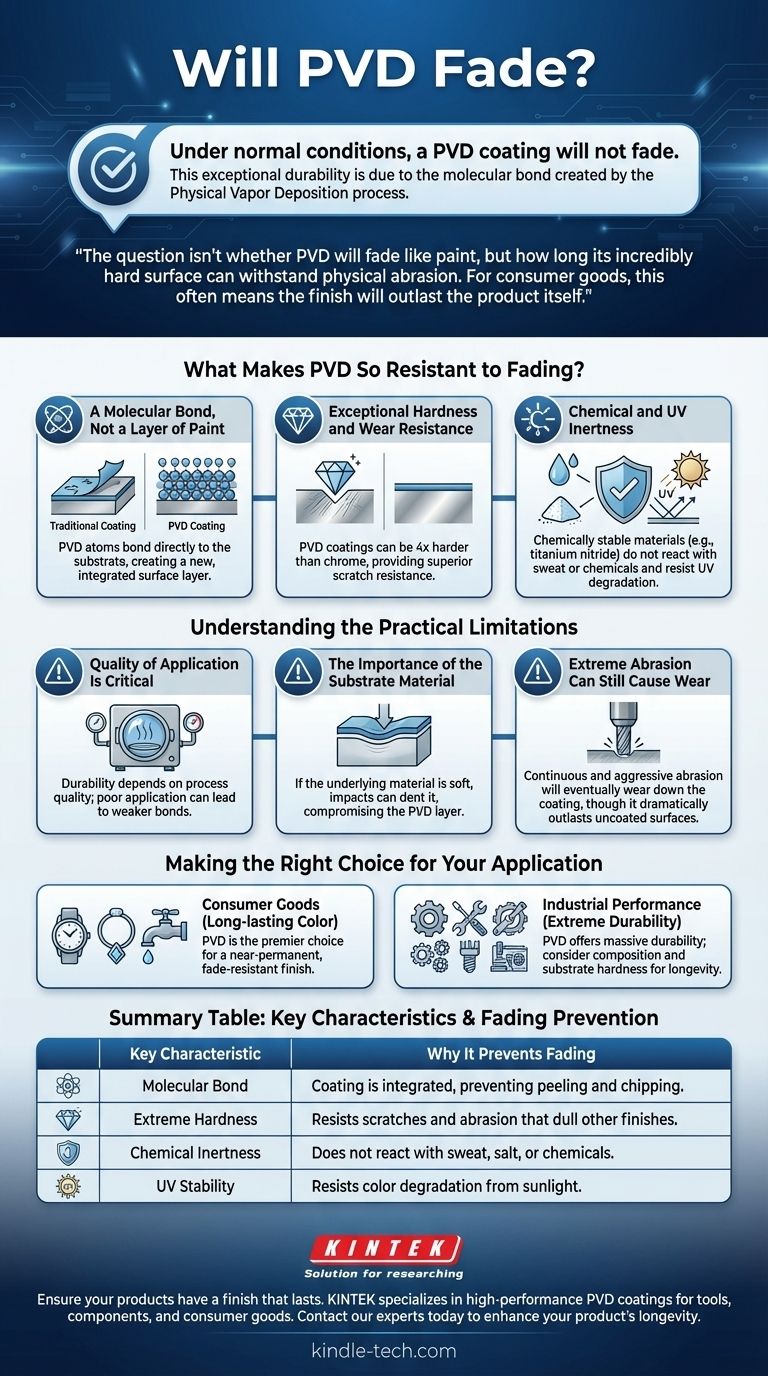

Dans des conditions normales, un revêtement PVD ne s'estompera pas. Cette durabilité exceptionnelle est due à la nature du processus de dépôt physique en phase vapeur (PVD), qui crée une liaison moléculaire entre le revêtement et le matériau de base. La finition résultante est incroyablement dure et inerte, ce qui la rend très résistante à l'exposition aux UV, à la décoloration et à l'usure qui provoquent l'estompement des revêtements traditionnels.

La question n'est pas de savoir si le PVD s'estompera comme de la peinture, mais combien de temps sa surface incroyablement dure peut résister à l'abrasion physique. Pour les biens de consommation, cela signifie souvent que la finition durera plus longtemps que le produit lui-même.

Qu'est-ce qui rend le PVD si résistant à la décoloration ?

La remarquable longévité d'une finition PVD n'est pas de la magie ; c'est le résultat de la physique derrière son application. Contrairement à la peinture ou à la galvanoplastie, le PVD modifie fondamentalement la surface de l'objet.

Une liaison moléculaire, pas une couche de peinture

Les revêtements traditionnels se contentent de se déposer sur un matériau, ce qui les rend susceptibles de s'écailler et de se décoller.

Le PVD fonctionne sous vide en vaporisant un métal solide (comme le titane ou le zirconium) en un plasma d'atomes. Ces atomes sont ensuite liés directement au substrat, créant une nouvelle couche de surface intégrée qui fait partie de l'objet lui-même.

Dureté exceptionnelle et résistance à l'usure

Les revêtements PVD sont extrêmement durs. Les finitions PVD de haute qualité peuvent être quatre fois plus dures que le chrome, offrant une résistance supérieure aux rayures et aux abrasions mineures qui ternissent d'autres finitions au fil du temps.

Cette dureté est ce qui empêche la forme la plus courante de "décoloration", qui est en fait l'usure lente d'une couche de surface plus douce.

Inertie chimique et aux UV

Les matériaux utilisés en PVD, tels que le nitrure de titane et le nitrure de zirconium, sont chimiquement stables.

Cela signifie qu'ils ne réagissent pas avec la sueur humaine, l'eau salée ou d'autres agents corrosifs courants. Ils sont également stables sous la lumière UV, empêchant la dégradation des couleurs observée dans les peintures et les plastiques.

Comprendre les limites pratiques

Bien que le PVD soit une technologie de revêtement supérieure, ses performances ne sont pas infinies. Comprendre ses limites est essentiel pour fixer des attentes réalistes.

La qualité de l'application est critique

La durabilité d'un revêtement PVD dépend fortement de la qualité du processus de dépôt.

Des facteurs tels que la propreté de la chambre à vide, le contrôle de la température et la préparation de la surface sont primordiaux. Une application PVD mal exécutée peut entraîner une liaison plus faible, conduisant à une usure prématurée.

L'importance du matériau du substrat

Le revêtement PVD n'a que quelques microns d'épaisseur. Si le matériau sous-jacent (le substrat) est mou, un impact significatif peut bosseler le substrat et compromettre la couche PVD qui le recouvre.

Le revêtement lui-même n'aura pas échoué, mais les dommages à l'objet sous-jacent seront visibles.

Une abrasion extrême peut toujours provoquer l'usure

Aucun revêtement n'est indestructible. Bien que le PVD soit très résistant aux rayures dues à l'usage quotidien, une abrasion continue et agressive finira par l'user.

Par exemple, un foret revêtu de PVD finira par s'user après une utilisation industrielle intensive, mais il durera considérablement plus longtemps qu'un équivalent non revêtu.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif principal pour le produit.

- Si votre objectif principal est une couleur durable sur les biens de consommation (montres, bijoux, luminaires) : Le PVD est le choix privilégié et peut être considéré comme une finition quasi-permanente qui ne s'estompera pas.

- Si votre objectif principal est une performance industrielle extrême (outils, composants) : Le PVD offre un avantage de durabilité considérable, mais vous devez considérer la composition spécifique du PVD et la dureté du substrat comme les principaux facteurs de longévité.

En fin de compte, choisir un produit avec une finition PVD de qualité est le moyen le plus efficace de garantir que sa couleur et son éclat restent intacts pendant des années.

Tableau récapitulatif :

| Caractéristique clé | Pourquoi cela empêche la décoloration |

|---|---|

| Liaison moléculaire | Le revêtement est intégré au substrat, empêchant l'écaillage et le décollement. |

| Dureté extrême | Très résistant aux rayures et à l'abrasion qui ternissent d'autres finitions. |

| Inertie chimique | Ne réagit pas avec la sueur, le sel ou les produits chimiques, maintenant l'intégrité de la couleur. |

| Stabilité aux UV | Résiste à la dégradation des couleurs due à la lumière du soleil, contrairement aux peintures et aux plastiques. |

Assurez-vous que vos produits ont une finition qui dure. KINTEK est spécialisé dans les revêtements PVD haute performance pour les outils, les composants et les biens de consommation. Notre expertise en équipements de laboratoire et consommables garantit une finition durable et résistante à la décoloration qui répond à vos spécifications exactes. Contactez nos experts dès aujourd'hui pour améliorer la longévité et les performances de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température