Introduction au frittage des céramiques avancées

Méthodes de frittage des céramiques avancées

Les céramiques avancées subissent souvent un retrait important, généralement compris entre 20 et 25 %, au cours du processus de frittage. L'obtention d'une densité verte uniforme au cours de la phase de formage est cruciale pour garantir un retrait contrôlé et uniforme. Différentes techniques de frittage sont utilisées en fonction du type de céramique traité. Par exemple, la porcelaine peut être frittée dans un four relativement simple et peu coûteux, alors que les céramiques techniques avancées sans oxyde nécessitent généralement un frittage à haute température contrôlé avec précision dans une atmosphère stabilisante.

Parmi les méthodes de frittage courantes, on peut citer le frittage sous pression atmosphérique, le frittage sous pression chaude, le frittage sous pression isostatique chaude et le frittage par micro-ondes. Le frittage sous pression à chaud se distingue par son application généralisée et son efficacité dans la fabrication de produits céramiques de haute densité. Cette méthode consiste à chauffer la poudre de céramique dans un moule en graphite tout en appliquant une pression, un processus qui améliore la température de frittage et les propriétés mécaniques du produit final.

Le frittage sous pression, en particulier pour les céramiques comme le SiAlON, suit une procédure structurée :

- Formation de la boue: Mélange de l'eau, du liant, du défloculant et de la poudre de céramique non cuite pour former une boue uniforme.

- Séchage par pulvérisation: Transformation de la suspension en poudre séchée par pulvérisation.

- Moulage: Presser la poudre séchée par pulvérisation dans un moule pour créer un corps vert.

- Enlèvement du liant: Chauffer le corps vert à basse température pour brûler le liant.

- Frittage à haute température: Fusion des particules de céramique à haute température.

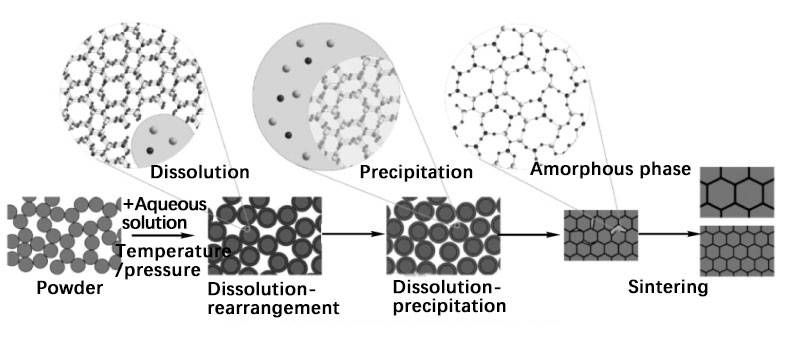

En utilisant une analyse thermique par dilatomètre optique, les chercheurs peuvent observer la courbe expansion-température, en identifiant toutes les températures caractéristiques telles que la température de transition de phase, la température de transition vitreuse et le point de fusion. Ces données permettent de comprendre le cycle de frittage d'une formulation céramique particulière. Le frittage se caractérise par un rétrécissement important du matériau lorsque la phase vitreuse s'écoule à sa température de transition, incorporant la structure de la poudre et réduisant la porosité.

Le frittage peut être effectué dans diverses conditions, y compris l'application de forces externes. Le frittage sans pression, qui n'utilise que la température, est souvent amélioré par des techniques telles que les composites métal-céramique gradués, les aides au frittage de nanoparticules et le moulage monolithique. Pour les formes 3D, une variante connue sous le nom de pressage isostatique à chaud est employée, offrant un contrôle et une uniformité supplémentaires dans le processus de frittage.

Processus de frittage par pression à chaud

Avantages et inconvénients du frittage par presse à chaud

Le frittage par presse à chaud présente plusieurs avantages qui en font une méthode privilégiée pour certains types de céramiques avancées. L'un des avantages les plus significatifs est la réduction de la pression de moulage nécessaire. Contrairement aux méthodes de pressage à froid, le frittage par pressage à chaud fonctionne avec des pressions d'environ 1/10 de la méthode de pressage à froid. Cette réduction de la pression est due à l'état thermoplastique de la poudre, qui facilite l'écoulement plastique et la densification. Par conséquent, cette méthode peut être utilisée pour former des produits de grande taille tels que l'A12O3, le BeO, le BN et le TiB2.

En outre, le frittage par pressage à chaud permet d'abaisser considérablement la température de frittage. En chauffant et en pressurisant simultanément la poudre, les processus de transfert de masse des particules de poudre, tels que le contact, la diffusion et l'écoulement, sont accélérés. Cela permet non seulement de réduire la température de frittage d'environ 100°C à 150°C par rapport au frittage sous pression normal, mais aussi de raccourcir le temps de frittage. Cette réduction de la température contribue à inhiber la croissance des grains, ce qui permet d'obtenir des produits présentant des microstructures plus fines et potentiellement de meilleures propriétés mécaniques.

Cependant, le frittage sous presse à chaud n'est pas sans inconvénients. Le processus est intrinsèquement complexe et nécessite un équipement sophistiqué pour gérer à la fois les températures élevées et les pressions impliquées. L'équipement nécessaire au frittage par pressage à chaud est plus coûteux et nécessite un entretien minutieux pour garantir des performances constantes. En outre, la complexité du processus limite les formes et les géométries des produits finaux qui peuvent être fabriqués. Cette contrainte découle de la nécessité d'utiliser des moules spécialisés et de la difficulté d'obtenir une répartition uniforme de la pression sur des formes complexes.

En résumé, si le frittage par presse à chaud présente des avantages tels que des pressions de moulage plus faibles, des températures de frittage réduites et la possibilité de produire des céramiques de grande densité et de grande taille, il s'accompagne de difficultés liées à la complexité du procédé, aux exigences élevées en matière d'équipement et à la limitation de la polyvalence des formes des produits.

Types de procédés de frittage par presse à chaud

Le frittage par presse à chaud englobe une variété de techniques, chacune adaptée aux propriétés spécifiques des matériaux et aux résultats souhaités. Laméthode de la pression constante maintient une pression constante tout au long du processus de frittage, ce qui garantit une densification uniforme. Cette méthode est particulièrement efficace pour les matériaux qui nécessitent des propriétés mécaniques constantes sur l'ensemble de la pièce.

La méthode de pressurisation à haute températureméthode de pressurisation à haute température consiste à appliquer une pression à des températures élevées, dépassant souvent le point de fusion du matériau. Cette technique est idéale pour les métaux réfractaires et les céramiques, où des températures plus élevées sont nécessaires pour obtenir l'écoulement plastique et la densification nécessaires.

Pressurisation segmentée décompose le processus de frittage en plusieurs étapes, en appliquant la pression par segments. Cette méthode permet de mieux contrôler le processus de densification et de créer des formes et des structures complexes qu'il serait difficile d'obtenir avec une seule étape de pressurisation.

Le frittage sous vide etfrittage atmosphérique diffèrent principalement par l'environnement dans lequel le frittage a lieu. Le frittage sous vide élimine les gaz atmosphériques, ce qui réduit le risque d'oxydation et favorise la diffusion des particules. Le frittage atmosphérique, quant à lui, a lieu dans une atmosphère contrôlée, qui peut être ajustée pour améliorer les propriétés spécifiques du matériau.

Enfin, le frittage par pressurisation continuele frittage par pressurisation continue maintient une pression continue tout au long des cycles de chauffage et de refroidissement. Cette méthode est particulièrement utile pour les matériaux qui nécessitent une exposition prolongée à des pressions et des températures élevées pour obtenir la densité et la microstructure souhaitées.

Chacune de ces méthodes présente ses propres avantages et est choisie en fonction des exigences spécifiques du matériau traité, ce qui permet d'obtenir des résultats optimaux en termes de densité, de propriétés mécaniques et de précision dimensionnelle.

Équipement de frittage par presse à chaud

Composants du four de frittage de la presse à chaud

Le four de frittage à chaud est un équipement sophistiqué conçu pour transformer les poudres céramiques en matériaux denses et performants. Ses principaux composants sont le four de chauffage, le dispositif de pressurisation, le moule et le dispositif de mesure de la pression. Le four fonctionne en chauffant la poudre de céramique dans un moule en graphite et en appliquant simultanément une pression pour faciliter le processus de frittage.

| Composant | Fonction |

|---|---|

| Four de chauffage | Fournit la chaleur nécessaire pour initier et maintenir le processus de frittage. |

| Dispositif de pressurisation | Applique une pression à la poudre de céramique, facilitant ainsi sa densification. |

| Moule | Il contient la poudre de céramique et est généralement fait de graphite pour la conductivité thermique. |

| Dispositif de mesure de la pression | Assure une application précise de la pression, essentielle pour un frittage uniforme. |

Outre ces composants essentiels, le four de frittage par pressage à chaud sous vide comprend également un corps de four, une porte de four, un système de chauffage et de préservation de la chaleur, un système de mesure de la température, un système de vide, un système de refroidissement à l'eau et un système de contrôle. Chacun de ces composants joue un rôle crucial dans le maintien d'une température de travail élevée, d'un degré de vide élevé, d'une force de pression importante et de bonnes conditions de refroidissement nécessaires à un frittage efficace.

La conception structurelle et la précision de fabrication de ces composants sont primordiales, compte tenu des exigences rigoureuses du processus de frittage par presse à chaud. Par exemple, les parties du corps du four qui ne sont pas impliquées dans le chauffage et la conservation de la chaleur sont fortement refroidies, ce qui nécessite une conception robuste et une fabrication de précision pour garantir des performances optimales et une longue durée de vie.

Types de fours de frittage à presse à chaud

Les fours de frittage à presse à chaud sont classés en fonction de leurs méthodes de chauffage et de pressage, ainsi que de l'atmosphère dans laquelle ils fonctionnent. Ces fours sont essentiels pour la densification et la consolidation des matériaux céramiques avancés, en veillant à ce qu'ils obtiennent les propriétés mécaniques et physiques souhaitées.

Fours de frittage à pression atmosphérique à chaud

Les fours de frittage à presse atmosphérique fonctionnent dans des environnements où le processus de frittage se déroule dans des conditions atmosphériques normales. Cette méthode est particulièrement utile pour les matériaux qui ne réagissent pas à l'oxygène ou qui nécessitent une atmosphère contrôlée pour le frittage. Le principal avantage de ce type de four est sa simplicité et sa rentabilité.

Fours de frittage à presse chaude à atmosphère contrôlée

Ces fours sont conçus pour fonctionner sous des atmosphères contrôlées spécifiques, telles que l'azote, l'hydrogène ou des gaz inertes. Le choix de l'atmosphère dépend du matériau à fritter et des propriétés souhaitées. Par exemple, l'azote est souvent utilisé pour les céramiques à base de nitrure de silicium, tandis que l'hydrogène est préféré pour réduire la teneur en oxygène de certains matériaux. Cette méthode permet un contrôle précis de l'environnement de frittage, ce qui améliore les propriétés du matériau.

Fours de frittage par presse à chaud sous vide

Les fours de frittage par pressage à chaud sous vide fonctionnent dans un environnement de vide poussé, ce qui est crucial pour les matériaux sensibles à l'oxygène ou qui subissent des réactions indésirables en présence d'air. Cette méthode est particulièrement avantageuse pour obtenir une densification et une pureté élevées dans les céramiques avancées. L'environnement sous vide permet de minimiser les impuretés et de garantir un chauffage et un pressage uniformes, ce qui permet d'obtenir des produits frittés de haute qualité.

Méthodes de chauffage dans les fours de frittage par pressage à chaud

Les méthodes de chauffage employées dans les fours de frittage par pressage à chaud peuvent varier considérablement :

- Chauffage direct pour le pressage sous pression: Cette méthode consiste à chauffer directement la matrice ou le matériau à l'aide d'un chauffage par résistance électrique.

- Filière dans le four électrique: La matrice est placée dans un four électrique, où elle est chauffée indirectement.

- Chauffage direct par induction: Les matrices conductrices sont chauffées directement par induction, ce qui permet un chauffage rapide et uniforme.

- Chauffage par induction des matrices non conductrices: Les matrices non conductrices sont chauffées indirectement en les plaçant à l'intérieur de tubes conducteurs chauffés par induction.

Chacune de ces méthodes a ses propres avantages et est choisie en fonction des exigences spécifiques du processus de frittage et du matériau traité.

Applications du frittage sous presse à chaud dans les céramiques de pointe

Céramiques de nitrure de silicium frittées sous presse à chaud

Le frittage sous presse à chaud est la méthode prédominante pour produire des matériaux céramiques denses à base de nitrure de silicium, en améliorant considérablement la température de frittage et les propriétés mécaniques. Cette technique utilise des pressions et des températures élevées pour atteindre une densité proche de la théorie, ce qui est crucial pour la performance du matériau dans des applications exigeantes.

Contrairement aux méthodes conventionnelles de frittage sans pression, le frittage par pressage à chaud utilise une atmosphère à haute pression pour empêcher la volatilisation de l'azote, ce qui garantit la constance des propriétés du matériau. Cette méthode est particulièrement avantageuse pour les céramiques avancées à base de nitrure de silicium, pour lesquelles les températures élevées requises pour le frittage peuvent entraîner des variations de densité.

Le processus de frittage par presse à chaud comporte des étapes complexes, à commencer par la préparation d'une poudre de nitrure de silicium de haute pureté. Cette poudre est ensuite soumise à des conditions précises de chauffage et de pressurisation, qui facilitent la formation d'un matériau céramique solide et dense. Les céramiques de nitrure de silicium ainsi obtenues présentent des propriétés mécaniques exceptionnelles, notamment une grande solidité, une faible densité et une excellente résistance aux températures élevées.

En outre, l'intégrité structurelle des céramiques de nitrure de silicium, caractérisée par son réseau [SiN4]4-tétraèdre, est préservée et même améliorée par le frittage à chaud. Cette unité structurelle, avec des atomes de silicium au centre et des atomes d'azote aux sommets, forme un réseau tridimensionnel robuste qui contribue à la résistance et à la stabilité globales du matériau.

L'évolution des céramiques de nitrure de silicium, depuis leur production initiale dans les années 1950 jusqu'à leurs applications actuelles dans des domaines tels que l'aérospatiale, l'automobile et l'électronique, souligne l'importance des techniques de frittage avancées telles que le frittage par pressage à chaud. Au fur et à mesure que la technologie progresse, le perfectionnement des procédés de frittage par pressage à chaud jouera probablement un rôle essentiel dans l'amélioration des performances et de la polyvalence des céramiques à base de nitrure de silicium.

Céramiques de carbure de bore frittées sous presse à chaud

Le frittage sous presse à chaud des céramiques de carbure de bore présente des défis importants en raison de la forte liaison covalente du matériau, qui est nettement plus élevée que celle du carbure de silicium et du nitrure de silicium. Cette forte liaison covalente, qui atteint environ 93,94 %, entrave considérablement le processus de densification. Par conséquent, l'élimination complète des pores, le déplacement des joints de grains et la diffusion du volume nécessitent des températures de frittage supérieures à 2200°C.

Dans des conditions de frittage conventionnelles, même à des températures aussi élevées que 2250-2300°C, la poudre de carbure de bore n'atteint généralement qu'une densité relative de 80%-87%. Cette limitation est principalement due au mécanisme de diffusion de volume fonctionnant près du point de fusion du carbure de bore, qui accélère la croissance des grains au lieu de faciliter l'élimination des pores. Le grossissement rapide des grains entraîne la formation de nombreux pores résiduels, ce qui a un impact significatif sur la densité du matériau.

Pour relever ces défis, l'incorporation d'adjuvants de frittage est essentielle. Ces additifs servent à réduire l'énergie de surface et à augmenter la surface, favorisant ainsi la densification. Le frittage par presse à chaud, lorsqu'il est associé à ces additifs, améliore considérablement le taux de densification, ce qui permet d'obtenir des matériaux dont la densité est proche de la densité théorique. Cette approche améliore non seulement les performances du matériau, mais en fait également l'une des méthodes les plus efficaces pour produire du carbure de bore et ses dispositifs d'ingénierie composites.

Les données expérimentales soulignent encore l'efficacité de cette méthode. Par exemple, le pressage à chaud et le frittage à 2150°C pendant 10 minutes permettent d'obtenir des céramiques de carbure de bore d'une densité relative de 91,6 %. Ce processus améliore également les propriétés mécaniques, comme en témoignent un module de Young de 292,5 GPa à température ambiante et un coefficient de Poisson de 0,16. En outre, les propriétés thermiques du matériau sont notablement améliorées, avec un coefficient d'expansion linéaire proportionnel à la température dans la plage 0-1000°C, et une conductivité thermique décroissante.

En résumé, le frittage sous presse à chaud de céramiques en carbure de bore, complété par des additifs stratégiques, représente une avancée cruciale dans la science des matériaux, offrant une densification améliorée et des mesures de performance essentielles pour de nombreuses applications à forte demande.

Céramiques d'alumine frittées sous presse à chaud

L'intégration de l'alliage intermédiaire AlTiC dans le processus de frittage améliore considérablement la qualité des céramiques d'alumine frittées à chaud. Cette amélioration est principalement attribuée à la capacité de l'alliage à faciliter un réarrangement et une densification plus efficaces des particules au cours du cycle de frittage. En conséquence, le produit final présente une microstructure à grain fin, qui est cruciale pour obtenir une résistance élevée et une grande ténacité à la rupture.

Dans le contexte du frittage par pressage à chaud, l'alliage intermédiaire AlTiC agit comme une aide au frittage, favorisant la formation d'une matrice céramique plus homogène et plus dense. Ceci est particulièrement important dans les céramiques d'alumine, où l'équilibre entre résistance et ténacité est souvent difficile à atteindre. La structure à grains fins augmente non seulement la résistance mécanique, mais aussi la résistance du matériau à la propagation des fissures, ce qui le rend plus durable et plus fiable dans diverses applications.

En outre, l'introduction de l'AlTiC permet de réduire la température et la pression de frittage nécessaires, ce qui diminue la consommation d'énergie et les coûts de production. Le processus de frittage à chaud des céramiques d'alumine est donc à la fois plus économique et plus respectueux de l'environnement. Les céramiques obtenues sont non seulement plus solides et plus résistantes, mais aussi plus polyvalentes, et conviennent à un large éventail d'applications industrielles et technologiques.

Céramiques de nitrure d'aluminium frittées sous presse à chaud

Le frittage sous presse à chaud des céramiques de nitrure d'aluminium offre des avantages significatifs par rapport aux méthodes traditionnelles de frittage sous pression atmosphérique. Cette technique avancée permet d'obtenir une conductivité thermique supérieure, ce qui est crucial pour les applications nécessitant une dissipation efficace de la chaleur. L'amélioration des performances thermiques est principalement due à la plus faible teneur en oxygène du réseau obtenue par frittage à chaud. Cette réduction de la teneur en oxygène minimise la diffusion des phonons, améliorant ainsi la conductivité thermique du matériau.

En outre, la microstructure des céramiques de nitrure d'aluminium frittées par pressage à chaud est considérablement affinée. Le processus de densification pendant le frittage à chaud implique un contrôle précis de la température et de la pression, ce qui permet d'obtenir une microstructure plus uniforme et plus compacte. Ce raffinement permet non seulement d'augmenter la conductivité thermique, mais aussi d'améliorer les propriétés mécaniques, rendant le matériau plus résistant et durable.

| Propriété | Frittage à la presse à chaud | Frittage sous pression atmosphérique |

|---|---|---|

| Conductivité thermique | Supérieure | Plus faible |

| Teneur en oxygène du réseau | Plus faible | Plus élevée |

| Microstructure | Améliorée | Moins raffinée |

En résumé, le frittage sous presse à chaud s'impose comme une méthode supérieure pour produire des céramiques de nitrure d'aluminium, offrant des propriétés thermiques et mécaniques améliorées qui sont essentielles pour les applications à hautes performances.

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages

- Les dernières avancées dans les fours de frittage de zircone pour les applications dentaires

- Four de frittage par plasma étincelant : le guide ultime des fours SPS

- Top 5 des caractéristiques d'un four de frittage de zircone de haute qualité

- Le guide ultime du four de frittage sous vide et sous pression : avantages, applications et principes de fonctionnement