Le cycle était parfait. Alors pourquoi la pièce a-t-elle échoué ?

Vous avez déjà vécu cela. Vous chargez un composant critique dans le four sous vide, programmez méticuleusement le cycle de chauffage et de refroidissement, et appuyez sur "démarrer". Le contrôleur indique que tout fonctionne parfaitement : les rampes de température sont précises, le niveau de vide est stable. Des heures plus tard, vous ouvrez la porte, attendant une pièce parfaitement traitée.

Au lieu de cela, vous constatez un échec.

Peut-être que la pièce est décolorée, montrant des signes d'oxydation. Peut-être qu'elle est cassante alors qu'elle devrait être résistante, ou déformée hors tolérance. Vous avez suivi la recette à la lettre. Alors, qu'est-ce qui n'a pas fonctionné ? Cette expérience frustrante, courante dans les laboratoires et les installations de production du monde entier, révèle une profonde incompréhension de ce qu'est réellement un four sous vide.

Le cercle vicieux des ajustements, des réexécutions et de l'espoir

Lorsqu'un cycle échoue, le rituel familier de dépannage commence. Nous remettons en question la recette : "Peut-être devrions-nous ajouter 10 degrés à la température de maintien ?" Ou nous doutons du processus : "Prolongeons le temps de maintien de 30 minutes." Nous pourrions même blâmer le lot de matière première.

Nous ajustons donc un paramètre, croisons les doigts, et relançons l'intégralité du cycle coûteux et long.

Cette approche est plus que frustrante ; c'est un drain important de ressources.

- Retards de projet : Chaque échec repousse les délais de R&D et les calendriers de production.

- Dépassements de coûts : Vous gaspillez des matériaux coûteux (comme des alliages spécialisés), consommez d'énormes quantités d'énergie et de gaz inertes, et brûlez de précieuses heures de techniciens.

- Qualité peu fiable : Sans cause claire, vous ne pouvez pas garantir la cohérence du produit. Cette incertitude sape la confiance dans votre processus et, finalement, dans votre produit final.

Mais si la température, le temps et le matériau n'étaient pas du tout le problème ? Et si nous avions cherché au mauvais endroit ?

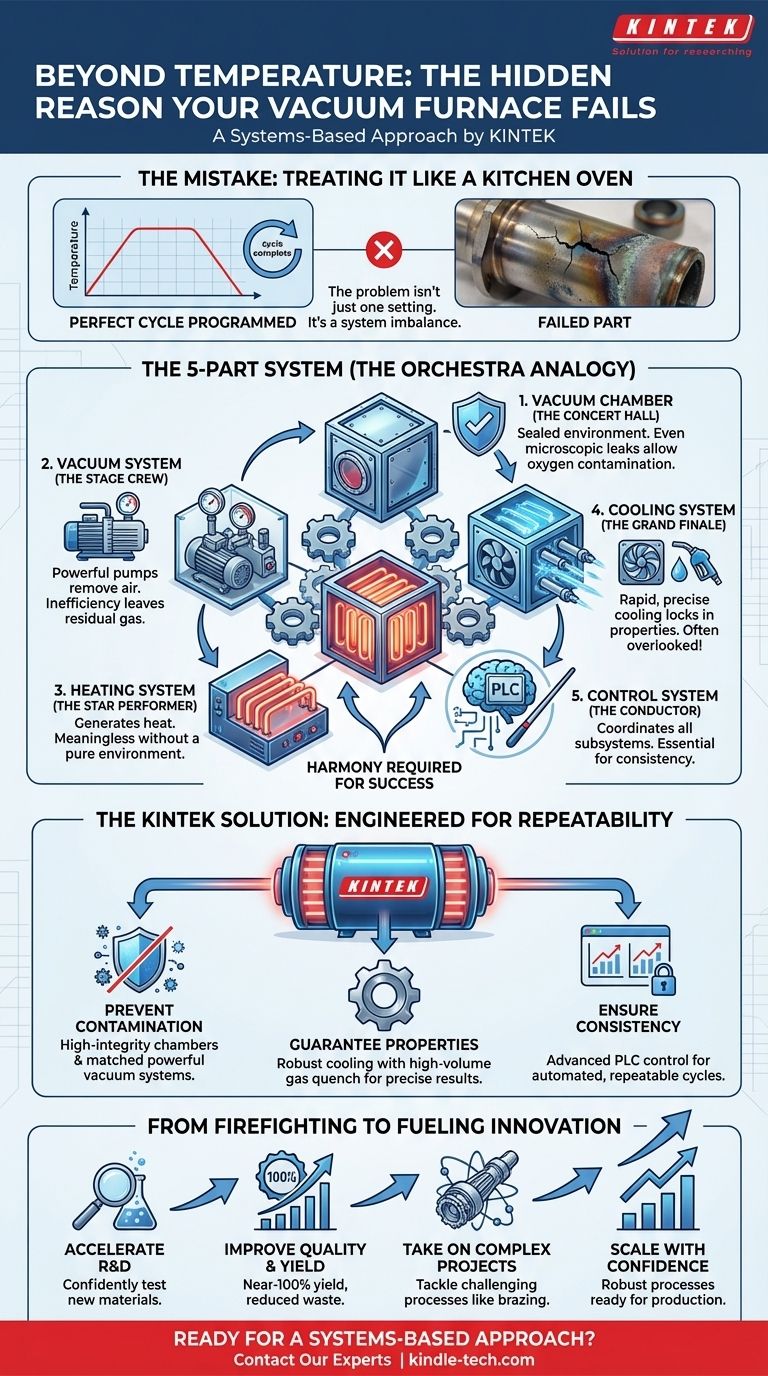

La cause profonde : considérer votre four comme un simple four

L'erreur fondamentale est de traiter un four sous vide comme un simple four de cuisine : une boîte qui chauffe. Ce n'est pas le cas.

Un four sous vide est un système complexe et intégré où cinq sous-systèmes critiques doivent fonctionner en parfaite harmonie. L'échec de votre pièce n'est presque jamais un problème lié à un seul réglage ; c'est le symptôme d'un déséquilibre dans le système dans son ensemble.

Le système en cinq parties qui dirige réellement les opérations

Pensez-y comme à un orchestre de cinq musiciens. Si un instrument est désaccordé ou hors rythme, toute la performance est gâchée, peu importe la compétence des autres musiciens.

- La chambre à vide (La salle de concert) : C'est l'environnement scellé. Même une fuite microscopique permet à l'oxygène – l'ennemi d'un traitement thermique pur – de s'infiltrer, provoquant la décoloration et la contamination que vous essayez d'éviter.

- Le système de vide (L'équipe technique de la scène) : Ce sont les pompes qui évacuent l'air. Si elles sont sous-dimensionnées ou inefficaces, elles ne peuvent pas créer un environnement suffisamment pur avant que le chauffage ne commence, laissant des gaz résiduels réagir avec vos pièces.

- Le système de chauffage (Le tête d'affiche) : Ce sont les éléments qui génèrent la chaleur. Bien que critiques, leur performance est dénuée de sens si l'environnement n'est pas pur.

- Le système de refroidissement (Le grand final) : Ce système est le héros le plus souvent négligé. Pour de nombreux matériaux, l'obtention de propriétés spécifiques comme la dureté dépend d'un refroidissement à une vitesse très précise et rapide. Un ventilateur faible ou un système de trempe à gaz mal conçu entraînera un refroidissement lent et inégal, résultant en des pièces cassantes ou molles – même si le cycle de chauffage était parfait.

- Le système de contrôle (Le chef d'orchestre) : C'est le cerveau, qui coordonne les quatre autres systèmes. Un contrôleur peu sophistiqué ne peut pas gérer l'interaction complexe entre le pompage, le chauffage et le refroidissement, ce qui entraîne des résultats incohérents d'un lot à l'autre.

C'est pourquoi le simple fait de "monter le chauffage" ne fonctionne pas. Vous demandez simplement à un musicien de jouer plus fort, ignorant le fait que le vrai problème est l'instrument désaccordé de l'autre côté de la scène.

La solution : un système, pas juste une boîte

Pour obtenir des résultats constants et parfaits, vous n'avez pas besoin d'une meilleure recette. Vous avez besoin d'un instrument meilleur et plus intégré. Vous avez besoin d'un four conçu dès le départ avec la compréhension qu'il s'agit d'un environnement de traitement complet.

C'est là que la philosophie d'ingénierie derrière les équipements de laboratoire KINTEK fait une différence décisive. Nous ne vendons pas simplement une boîte qui chauffe ; nous fournissons un système équilibré et haute performance où chaque composant est adapté pour offrir une répétabilité du processus.

Comment les fours KINTEK sont conçus pour la répétabilité

Notre équipement s'attaque directement aux causes profondes de l'échec en garantissant que tous les cinq sous-systèmes fonctionnent de concert.

- Pour prévenir la contamination : Nos fours sont dotés de chambres à vide à haute intégrité et de systèmes de vide puissants et adaptés qui atteignent et maintiennent rapidement les niveaux de vide profonds nécessaires au traitement de matériaux sensibles de haute pureté.

- Pour garantir les propriétés des matériaux : Nous reconnaissons que le refroidissement est aussi important que le chauffage. Nos fours sont équipés de systèmes de refroidissement robustes, dotés d'une trempe à gaz à haut volume qui offre les vitesses de refroidissement rapides et uniformes nécessaires pour verrouiller la dureté et la microstructure souhaitées.

- Pour assurer la cohérence : Nos systèmes de contrôle avancés basés sur PLC agissent comme un chef d'orchestre précis, offrant un contrôle programmable et automatisé de chaque variable. Cela élimine les conjectures et garantit que le cycle que vous exécutez aujourd'hui est identique à celui que vous exécutez dans six mois.

Un four KINTEK n'est pas seulement un équipement ; c'est une garantie de contrôle de processus, conçu par des experts qui comprennent la physique complexe derrière votre travail.

Passer de la lutte contre les incendies à l'alimentation de l'innovation

Lorsque vous cessez de lutter contre des lots incohérents et que vous pouvez enfin faire confiance à votre équipement, un changement remarquable se produit. Le potentiel de votre laboratoire est libéré.

Au lieu de réexécuter le même processus, votre équipe peut :

- Accélérer la R&D de nouveaux matériaux : Tester en toute confiance les propriétés thermiques des alliages et composites de nouvelle génération, sachant que le four est une variable stable et fiable.

- Améliorer la qualité et le rendement des produits : Passer d'un taux de réussite de 80 % à un rendement proche de 100 %, réduisant considérablement les déchets et augmentant la rentabilité de chaque cycle.

- Entreprendre des projets plus complexes : S'attaquer à des processus difficiles comme le brasage sous vide poussé de composants médicaux ou aérospatiaux complexes, qui étaient auparavant trop risqués.

- Évoluer en toute confiance : Développer un processus robuste et répétable en laboratoire qui peut être mis à l'échelle en toute confiance pour une production plus importante, sachant que les principes sous-jacents sont solides.

Votre four sous vide devrait être un outil qui permet la découverte, pas une source de problèmes constants. Il est temps de dépasser la correction des échecs individuels et d'investir dans un système qui garantit le succès.

Votre projet est unique. Les exigences pour le recuit de titane de qualité médicale sont très différentes de celles pour la trempe d'acier à outils. Notre équipe peut vous aider à définir le bon système intégré pour votre application spécifique, en garantissant que vos résultats ne sont pas seulement réussis, mais répétables. Discutons des défis auxquels vous êtes confronté et de la manière dont une approche basée sur les systèmes peut les résoudre définitivement. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Articles associés

- La Variable Cachée : Pourquoi les résultats de votre four sous vide sont incohérents et comment les corriger définitivement

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux