Introduction aux fours à vide

Principes de fonctionnement

Un four sous vide est une forme spécialisée d'équipement de chauffage industriel, conçu pour effectuer des processus de chauffage dans un environnement proche du vide. Ce type de four utilise un système de vide sophistiqué pour abaisser considérablement la pression à l'intérieur de sa chambre, souvent à des niveaux bien inférieurs à la pression atmosphérique standard. Cette réduction délibérée de la pression crée effectivement un environnement sous vide, qui est essentiel pour les processus de traitement thermique uniques qu'il facilite.

L'environnement sous vide à l'intérieur de ces fours est crucial pour plusieurs raisons. Tout d'abord, il empêche l'oxydation et la décarburation des matériaux, qui sont des problèmes courants dans les processus de chauffage conventionnels. En éliminant la présence d'oxygène, les fours à vide peuvent préserver l'intégrité et la qualité des matériaux traités. En outre, la mise sous vide améliore l'efficacité et la précision du chauffage, ce qui permet une distribution plus contrôlée et plus uniforme de la température.

En outre, l'absence de molécules de gaz dans un four sous vide signifie que le transfert de chaleur se fait principalement par rayonnement. Ce mode de transfert de chaleur, qui implique l'émission d'ondes électromagnétiques, ne nécessite pas de support pour se propager, ce qui le rend très efficace dans un environnement sous vide. Ce mécanisme de transfert de chaleur par rayonnement est fondamental pour le fonctionnement des fours à vide, car il leur permet d'atteindre et de maintenir des températures élevées avec une précision et une constance remarquables.

En résumé, les principes de fonctionnement d'un four sous vide tournent autour de sa capacité à créer et à maintenir un environnement proche du vide, qui non seulement protège les matériaux des interactions atmosphériques nocives, mais optimise également le processus de transfert de chaleur par rayonnement. Cette double capacité rend les fours à vide indispensables dans diverses applications industrielles nécessitant un traitement thermique précis et à haute température.

Avantages du traitement thermique sous vide

Le traitement thermique sous vide offre une multitude d'avantages qui en font un choix supérieur aux méthodes conventionnelles. L'un des avantages les plus significatifs est la prévention de l'oxydation et de la décarburation, qui sont des problèmes courants dans les processus de traitement thermique traditionnels. Dans un environnement sous vide, l'absence d'air élimine ces risques, garantissant que le matériau conserve son intégrité et les propriétés souhaitées.

En outre, le traitement thermique sous vide améliore considérablement le contrôle des paramètres de chauffage et de refroidissement. Cette précision permet aux fabricants d'adapter le processus à des matériaux spécifiques, ce qui se traduit par une amélioration de la dureté, de la résistance et d'autres propriétés mécaniques. Le chauffage et le refroidissement uniformes obtenus dans un environnement sous vide minimisent également le risque de distorsion et de gauchissement, ce qui est particulièrement bénéfique pour les composants à géométrie complexe.

| Avantage | Description |

|---|---|

| Prévention de l'oxydation et de la décarburation | Élimine le risque de défauts de surface causés par l'exposition à l'air. |

| Meilleur contrôle des paramètres | Permet des ajustements précis des cycles de chauffage et de refroidissement, optimisant ainsi les propriétés du matériau. |

| Chauffage et refroidissement uniformes | Réduit la probabilité de distorsions et de gauchissements dans les composants complexes. |

En outre, le traitement thermique sous vide peut améliorer la dureté de la surface et la résistance à l'usure. En soumettant le matériau à des cycles de chauffage et de refroidissement contrôlés sous vide, la structure cristalline est optimisée, ce qui permet d'obtenir une surface plus dure et plus durable. Ceci est particulièrement avantageux dans les applications où la longévité et la résistance à l'usure sont essentielles.

L'environnement contrôlé du traitement thermique sous vide permet également une gestion précise de l'atmosphère gazeuse à l'intérieur de la chambre. Cette capacité est essentielle pour prévenir la contamination et garantir que le matériau subit la transformation souhaitée sans réaction indésirable. Les résultats cohérents et reproductibles produits par cette méthode offrent un niveau élevé de prévisibilité, ce qui est crucial pour les industries dont les normes d'assurance qualité sont rigoureuses.

Enfin, le traitement thermique sous vide est souvent plus économe en énergie que les méthodes traditionnelles. L'absence de processus de combustion et le besoin réduit de nettoyage après le traitement contribuent à une approche plus respectueuse de l'environnement, qui s'aligne sur les tendances actuelles en matière de développement durable dans l'industrie manufacturière.

Transfert de chaleur dans les fours sous vide

Transfert de chaleur par rayonnement

Dans le vide, le transfert de chaleur s'effectue principalement par rayonnement. Contrairement à la conduction et à la convection, qui dépendent de la présence de molécules de gaz pour faciliter l'échange de chaleur, le rayonnement fonctionne indépendamment de tout support. Cette caractéristique unique en fait le principal mode de transfert de chaleur dans les environnements sous vide.

Le transfert de chaleur par rayonnement implique l'émission d'ondes électromagnétiques, principalement dans le spectre infrarouge, d'une source chaude vers un objet plus froid. Ces ondes transportent de l'énergie qui peut être absorbée par l'objet plus froid, augmentant ainsi sa température. L'absence de molécules de gaz dans le vide élimine la possibilité de conduction et de convection, laissant le rayonnement comme seule méthode de transfert de chaleur.

Pour illustrer ce phénomène, considérons le fonctionnement d'un four à vide. Dans un tel four, les éléments chauffants émettent une énergie rayonnante qui a un impact direct sur les matériaux traités. Cette interaction directe garantit un transfert de chaleur efficace sans les pertes associées à la conduction ou à la convection dans des conditions atmosphériques. Il en résulte un processus de chauffage contrôlé et précis, crucial pour les applications nécessitant des traitements à haute température sans oxydation ni contamination.

En résumé, le transfert de chaleur par rayonnement est la pierre angulaire des processus thermiques dans les environnements sous vide, offrant un moyen fiable et efficace de chauffer les matériaux sans avoir besoin d'un support physique.

Gamme de températures et applications

Capacités de température

La gamme de températures des fours à vide est exceptionnellement large, ce qui permet d'atteindre des températures extrêmement élevées. La température maximale pouvant être atteinte dans un four sous vide peut aller de quelques centaines de degrés Celsius à plusieurs milliers de degrés Celsius, en fonction de la conception et de l'élément chauffant utilisé. Ce large éventail de températures est essentiel pour répondre aux besoins de divers processus industriels nécessitant un contrôle précis de la température.

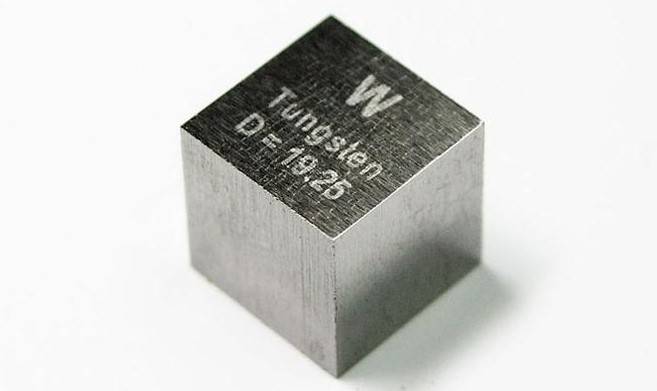

Par exemple, certaines applications de traitement de matériaux avancés nécessitent des températures supérieures à 2000°C, qui ne peuvent être atteintes de manière fiable que dans un environnement sous vide. La possibilité d'atteindre des températures aussi élevées est facilitée par l'utilisation d'éléments chauffants spécialisés tels que le graphite, le tungstène et le molybdène, qui sont capables de supporter et de conduire efficacement la chaleur à ces niveaux extrêmes.

| Élément chauffant | Plage de température typique | Exemples d'applications |

|---|---|---|

| Graphite | 1000°C - 3000°C | Traitement thermique des métaux, brasage sous vide |

| Tungstène | 1500°C - 3000°C | Frittage à haute température, fusion sous vide |

| Molybdène | 1000°C - 2000°C | Fabrication de semi-conducteurs, traitement des céramiques |

La flexibilité des capacités de température des fours à vide les rend indispensables dans des industries telles que l'aérospatiale, l'automobile et l'électronique, où l'intégrité et la performance des matériaux sont primordiales. En offrant un environnement contrôlé dépourvu de contaminants atmosphériques, les fours à vide garantissent que les matériaux traités restent exempts d'oxydation et d'autres effets néfastes, améliorant ainsi leur qualité et leur fiabilité.

Principales applications

Les fours à vide, en raison de leurs principes de fonctionnement et de leurs environnements uniques, sont indispensables dans divers processus industriels de haute précision. Ces fours sont particulièrement réputés pour leur rôle dans traitement thermique des métaux Ils empêchent l'oxydation et la décarburation, garantissant ainsi l'intégrité et la qualité du produit final. En outre, ils sont largement utilisés dans les domaines suivants brasage sous vide une technique qui permet d'assembler des métaux sans avoir recours à des matériaux d'apport, ce qui permet de préserver la pureté des métaux concernés.

Dans le domaine du frittage sous vide ces fours jouent un rôle crucial dans la consolidation des matériaux en poudre en une masse solide, un processus essentiel dans la production de céramiques et de métaux avancés. La fusion sous vide est une autre application critique, dans laquelle ces fours sont utilisés pour fondre des métaux sous vide, ce qui permet d'éliminer les impuretés et d'obtenir des compositions d'alliage précises.

En outre, les fours à vide font partie intégrante du revêtement sous vide qui permettent d'appliquer de fines couches de matériaux sur les surfaces, améliorant ainsi leurs propriétés telles que la dureté, la résistance à la corrosion et l'attrait esthétique. Dans la fabrication de semi-conducteurs ces fours sont utilisés pour le dépôt et le recuit de matériaux semi-conducteurs, ce qui garantit la production de composants électroniques de haute qualité.

La polyvalence des fours à vide s'étend aux domaines suivants le traitement de la céramique et du verre où ils sont utilisés pour la cuisson et le recuit, garantissant la durabilité et les qualités esthétiques de ces matériaux. Enfin, ils sont très utiles pour expériences de recherche scientifique Ils fournissent un environnement contrôlé pour les expériences à haute température et l'étude des matériaux.

| Application | Description de l'application |

|---|---|

| Traitement thermique des métaux | Prévient l'oxydation et la décarburation, garantissant l'intégrité du matériau. |

| Brasage sous vide | Assemble les métaux sans matériaux d'apport, en préservant la pureté. |

| Frittage sous vide | Consolide les matériaux en poudre en masses solides. |

| Fusion sous vide | Fait fondre les métaux sous vide pour éliminer les impuretés et obtenir des alliages précis. |

| Enduction sous vide | Applique de fines couches aux surfaces, améliorant ainsi des propriétés telles que la dureté et la résistance à la corrosion. |

| Fabrication de semi-conducteurs | Utilisé pour le dépôt et le recuit de matériaux semi-conducteurs. |

| Traitement des céramiques et du verre | Cuisson et recuit pour assurer la durabilité et les qualités esthétiques. |

| Recherche scientifique | Fournit des environnements contrôlés pour les expériences à haute température. |

Matériaux porteurs et propriétés réfractaires

Importance des matériaux porteurs

Dans un four à vide, le matériau porteur qui supporte le matériau chauffé et les propriétés réfractaires du revêtement du four sont des éléments critiques. Ces matériaux doivent supporter des conditions extrêmes, notamment des températures élevées et l'absence de pression atmosphérique ou des atmosphères contrôlées spécifiques.

Pour fonctionner efficacement, ces matériaux doivent présenter plusieurs caractéristiques essentielles :

- Stabilité thermique : Ils doivent conserver leur intégrité structurelle et leur composition chimique en cas d'exposition prolongée à des températures élevées.

- Inertie chimique : Ils ne doivent pas réagir avec le matériau chauffé ou l'environnement du four, ce qui garantit la pureté et l'intégrité du processus.

- Résistance mécanique : Ils doivent être suffisamment robustes pour résister aux contraintes mécaniques associées à la manipulation et au positionnement du matériau chauffé, ainsi qu'aux cycles thermiques inhérents au fonctionnement du four.

Ces propriétés sont essentielles pour garantir un fonctionnement fiable et efficace du four à vide, ce qui influe en fin de compte sur la qualité et la cohérence du processus de traitement thermique.

Matériaux couramment utilisés

Dans les fours à vide, la sélection des matériaux pour les éléments chauffants, les supports et les composants structurels est cruciale en raison des conditions extrêmes qu'ils doivent supporter. Le graphite est un choix de premier ordre en raison de son excellente conductivité thermique et de sa capacité à maintenir l'intégrité structurelle à des températures élevées. Il est souvent utilisé pour les éléments chauffants et comme matériau porteur, assurant un transfert de chaleur efficace et un fonctionnement stable.

Les métaux tels que le tungstène et le molybdène sont également largement utilisés. Ces métaux possèdent des points de fusion élevés et une excellente résistance à la dégradation thermique, ce qui en fait des éléments chauffants idéaux. Leur capacité à résister à des températures extrêmes sans déformation significative ou perte de fonctionnalité est particulièrement avantageuse dans les environnements sous vide.

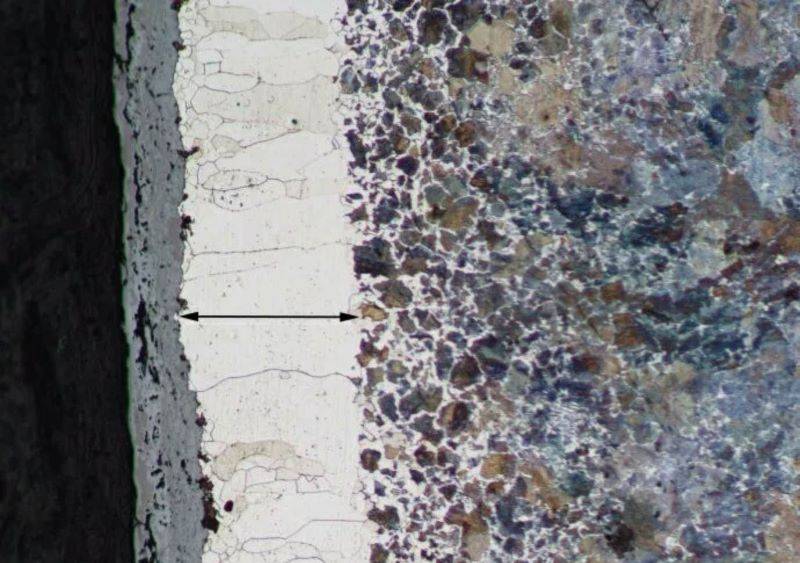

Les matériaux céramiques comme l'alumine (Al₂O₃) et zircone (ZrO₂) sont indispensables pour les composants structurels. L'alumine offre une stabilité thermique et une inertie chimique exceptionnelles, tandis que la zircone apporte une résistance mécanique et une résistance aux chocs thermiques supérieures. Ces propriétés font des matériaux céramiques des matériaux idéaux pour la construction de revêtements de fours et d'autres éléments structurels critiques, garantissant durabilité et longévité dans les conditions exigeantes des fours à vide.

| Type de matériau | Exemples courants | Propriétés clés | Applications |

|---|---|---|---|

| Graphite | Barres et feuilles de graphite | Conductivité thermique élevée, stabilité structurelle | Éléments chauffants, supports |

| Métaux | Tungstène, molybdène | Points de fusion élevés, résistance thermique | Éléments chauffants |

| Céramiques | Alumine, zircone | Stabilité thermique, inertie chimique, résistance mécanique | Composants structurels, revêtements de fours |

La combinaison de ces matériaux permet aux fours à vide de fonctionner de manière efficace et fiable, même dans les conditions les plus rigoureuses.

Matériaux réfractaires recommandés

En fonction des plages de température

Lors de la sélection des matériaux réfractaires pour les fours à vide, il est essentiel de prendre en compte les exigences de température spécifiques du processus de chauffage. Chaque matériau possède des propriétés thermiques uniques et des plages de température optimales, ce qui le rend adapté à différentes applications dans le four.

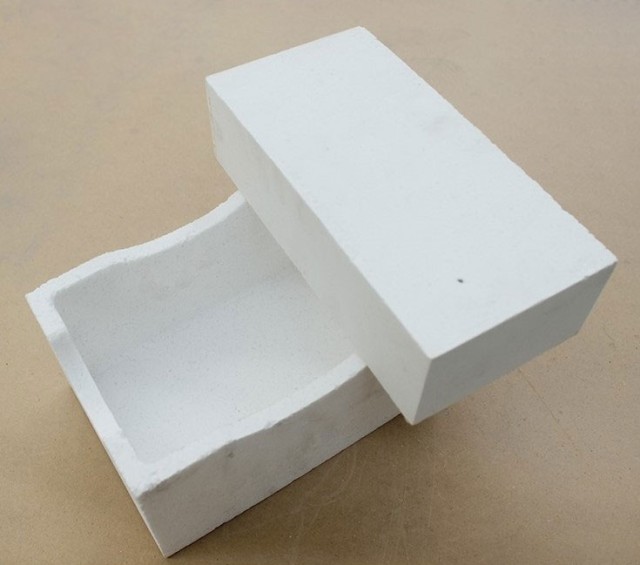

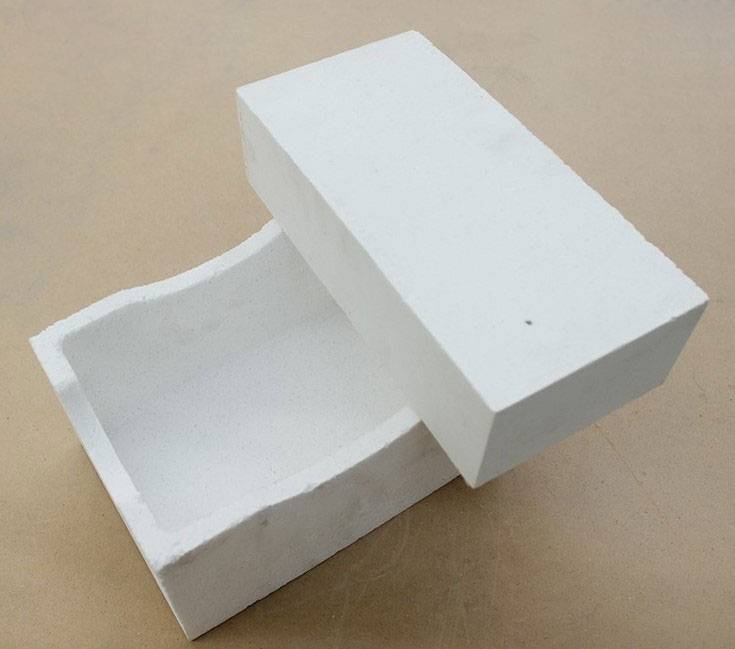

Par exemple, briques creuses d'alumine sont idéales pour les environnements nécessitant une résistance élevée aux chocs thermiques et une faible conductivité thermique. Ces briques sont souvent utilisées dans des fours où les changements brusques de température sont fréquents, ce qui permet de minimiser les dommages causés au revêtement réfractaire.

En revanche, les briques système MgO-ZrO2-SiO2 réfractaire sans chrome est préféré pour son excellente résistance aux contraintes thermiques et à la corrosion chimique. Ce matériau est particulièrement utile dans les applications à haute température où le maintien de l'intégrité du revêtement réfractaire est essentiel.

Les briques réfractaires en mullite de corindon offrent un équilibre entre la conductivité thermique et la résistance mécanique, ce qui les rend adaptées à une large gamme de températures. Elles sont couramment utilisées dans les fours où la stabilité à haute température et l'intégrité structurelle sont requises.

Pour les applications à très haute température, fibres ou matelas de graphite sont les matériaux de prédilection. Ils offrent une conductivité thermique exceptionnelle et peuvent supporter des températures supérieures à 2000°C, ce qui les rend indispensables dans des processus tels que la fusion sous vide et le frittage.

Enfin, les feuilles d'aluminosilicate les feuilles d'aluminosilicate constituent une solution économique pour les plages de températures modérées. Leur capacité à résister aux chocs thermiques et à maintenir la stabilité structurelle à des températures élevées en fait un choix pratique pour de nombreuses applications industrielles.

En comprenant les exigences spécifiques en matière de température et en sélectionnant le matériau réfractaire approprié, les opérateurs peuvent assurer le fonctionnement efficace et sûr de leurs fours à vide, ce qui améliore en fin de compte la qualité et la cohérence de leurs processus de chauffage.

Conclusion

Choisir le bon matériau réfractaire

Le choix du matériau réfractaire approprié pour les fours sous vide est une décision critique qui dépend de plusieurs facteurs clés. Ceux-ci comprennent les exigences de température spécifiques du four, l'environnement chimique dans lequel il fonctionne et une analyse coûts-avantages approfondie. En examinant attentivement ces aspects, les opérateurs peuvent s'assurer que leurs fours à vide fonctionnent sans problème à des températures élevées, ce qui prolonge la durée de vie de l'équipement, réduit les coûts d'exploitation et améliore l'efficacité et la qualité globales du processus de chauffage.

Lors du choix d'un matériau réfractaire, il est essentiel d'évaluer ses propriétés thermiques. Par exemple, les matériaux à faible conductivité thermique sont souvent préférés car ils minimisent les pertes de chaleur et maintiennent une température constante dans le four. En outre, la résistance à la corrosion et aux chocs thermiques est cruciale, car ces propriétés protègent le matériau réfractaire de la dégradation due aux réactions chimiques et aux changements soudains de température.

L'installation et l'entretien du matériau réfractaire jouent également un rôle important dans sa sélection. La facilité d'installation garantit que le réfractaire peut être monté correctement et efficacement, tandis que la facilité d'entretien permet d'effectuer des inspections et des réparations régulières, ce qui garantit les performances à long terme du four.

L'adéquation d'un revêtement réfractaire est également influencée par les conditions d'exploitation telles que la formation de scories, la température de fonctionnement et la capacité du four. Par exemple, la silice est généralement utilisée pour les scories acides, la magnésie pour les scories basiques et l'alumine pour les scories neutres. Cette approche personnalisée garantit que le matériau réfractaire est adapté de manière optimale aux besoins spécifiques du four, améliorant ainsi ses performances et sa durabilité.

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Articles associés

- L'art du vide : quand la précision compte plus que la puissance

- Pourquoi vos joints brasés échouent : la vérité sur la température du four et comment la maîtriser

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four

- Science des matériaux avec le four à vide de laboratoire

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux