Fusion à l'arc

Concept et classification

La fusion en four à arc électrique est une technique métallurgique électrothermique avancée, qui utilise l'énergie électrique pour générer un arc électrique servant de source de chaleur primaire. Cette méthode est essentielle en laboratoire en raison de la précision et du contrôle qu'elle permet sur le processus de fusion. La classification de la fusion en four à arc électrique s'articule principalement autour de deux méthodes de chauffage distinctes : le chauffage direct et le chauffage indirect.

Dans le cas du chauffage direct, l'arc électrique est établi entre l'électrode et la charge métallique, transférant efficacement l'énergie électrique en énergie thermique qui chauffe directement le matériau. Cette méthode se subdivise en chauffage direct sans vide et en fusion à l'arc avec autoconsommation sous vide, chacun étant adapté aux exigences métallurgiques et aux propriétés des matériaux.

Le chauffage indirect, quant à lui, utilise un arc électrique généré entre deux électrodes de graphite, qui chauffe indirectement la charge métallique. Cette approche est particulièrement avantageuse pour les matériaux qui nécessitent une distribution de chaleur plus contrôlée et plus uniforme, ce qui minimise le risque de contamination et garantit une plus grande pureté du produit final.

Le choix entre les méthodes de chauffage directes et indirectes est influencé par divers facteurs, notamment le type de métal à fondre, les niveaux de pureté souhaités et les conditions spécifiques du laboratoire. Chaque méthode offre des avantages uniques et convient à différentes applications métallurgiques, ce qui souligne la polyvalence et l'importance stratégique de la fusion en four à arc électrique dans les pratiques de laboratoire modernes.

Fusion à l'arc à chauffage direct

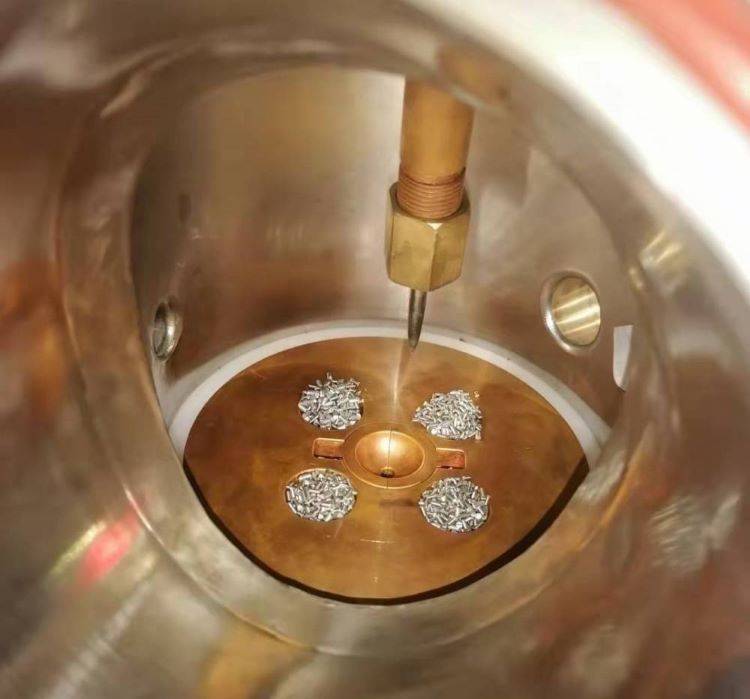

Dans la fusion à l'arc à chauffage direct, l'arc est généré entre l'électrode et la charge, chauffant directement le matériau à des températures extrêmement élevées, dépassant souvent 3000℃. Cette méthode se caractérise par son efficacité et le transfert direct de la chaleur au matériau, ce qui accélère le processus de fusion. Les principaux composants d'un four de fusion à l'arc comprennent la soudeuse électrique, qui fonctionne comme un grand transformateur, convertissant la tension standard (220 V ou 380 V) en une tension faible mais un courant élevé. Ce courant élevé est ensuite utilisé pour créer un arc par le biais d'un court-circuit instantané des pôles positif et négatif.

L'arc formé est un phénomène de décharge auto-entretenu, capable de maintenir une combustion stable sans avoir besoin d'une tension élevée pour l'empêcher de s'éteindre. Cette stabilité est cruciale pour une fusion cohérente et efficace. Lorsqu'elle est protégée par des électrodes, la tension de l'arc peut être augmentée pour accélérer le processus de fusion, bien que cela introduise également le risque d'oxydation d'éléments tels que le carbone, le silicium et le manganèse.

Pour la production d'arc à grande échelle, un courant plus faible est généralement nécessaire, ce qui minimise la perte de chaleur et optimise l'efficacité énergétique. Le processus peut être encore amélioré par un bain profond des électrodes, ce qui assure une fusion plus complète et plus rapide de la charge. Cette méthode est polyvalente, applicable à la fois dans des environnements sans vide et dans des conditions de vide pour la fusion à l'arc en autoconsommation, ce qui offre une grande souplesse dans les contextes expérimentaux et les applications industrielles.

Fusion à l'arc par chauffage indirect

Dans la fusion à l'arc par chauffage indirect, le processus consiste à générer un arc électrique entre deux électrodes de graphite. Contrairement aux méthodes de chauffage direct où l'arc entre directement en contact avec la charge, le chauffage indirect repose sur le transfert de chaleur de l'arc à la charge par le biais du rayonnement. Cette configuration est souvent appelée four à arc électrique indirect.

L'arc électrique, formé entre les deux électrodes, n'entre pas en contact direct avec le matériau à fondre. Au lieu de cela, la chaleur est principalement transférée à la surface supérieure de la charge par rayonnement. Cette chaleur rayonnée traverse ensuite la charge, la faisant fondre progressivement du haut vers le bas. Cette méthode garantit que la charge est chauffée uniformément, bien que l'efficacité du transfert de chaleur puisse être inférieure à celle des méthodes de chauffage direct.

L'utilisation de deux électrodes dans le chauffage indirect offre un environnement contrôlé, ce qui peut être bénéfique pour certains matériaux sensibles au contact direct ou au chauffage rapide. Cette configuration permet également de mieux contrôler le processus de fusion, ce qui la rend adaptée aux applications pour lesquelles un contrôle précis de la température et l'uniformité de la matière fondue sont essentiels.

| Aspect | Détails |

|---|---|

| Configuration des électrodes | Deux électrodes en graphite sont utilisées pour générer l'arc. |

| Mécanisme de transfert de chaleur | La chaleur est transférée par rayonnement de l'arc à la surface de la charge. |

| Avantages | Fournit un chauffage contrôlé, adapté aux matériaux sensibles. |

| Inconvénients | Efficacité moindre du transfert de chaleur par rapport aux méthodes de chauffage direct. |

La fusion à l'arc par chauffage indirect est particulièrement avantageuse dans les scénarios où le maintien de l'intégrité et de la pureté du matériau est primordial, comme dans la fusion de certains alliages ou métaux réactifs.

Séquence de fusion

La séquence de fusion en laboratoire est un processus méticuleux qui nécessite la prise en compte de plusieurs facteurs critiques. Ces facteurs comprennent les caractéristiques de fusion des métaux réfractaires, l'oxydabilité des matériaux, le potentiel d'évaporation et la densité des substances concernées.

Fusion des métaux réfractaires

Les métaux réfractaires, tels que le tungstène et le molybdène, posent des problèmes particuliers en raison de leur point de fusion élevé. Le processus de fusion doit garantir que la température est contrôlée avec précision afin d'éviter toute surchauffe ou sous-chauffe, ce qui pourrait compromettre l'intégrité du matériau.

Oxydabilité

L'oxydabilité des matériaux à fondre est un autre facteur crucial. Certains métaux sont très réactifs à l'oxygène, ce qui peut entraîner la formation d'oxydes susceptibles de contaminer la matière fondue. Des techniques telles que la fusion sous vide sont souvent employées pour minimiser l'oxydation et maintenir la pureté du produit final.

Évaporation

L'évaporation au cours du processus de fusion peut entraîner une perte importante de matière et peut également affecter la composition de la matière fondue. Pour atténuer ce phénomène, des méthodes telles que le vide ou l'utilisation de gaz inertes sont utilisées pour créer des conditions qui réduisent le taux d'évaporation.

Densité

La densité des matériaux fondus peut influencer l'écoulement et le mélange de la matière fondue. Par exemple, dans la fusion par induction, l'effet d'agitation électromagnétique peut être ajusté en fonction de la densité des matériaux afin de garantir l'homogénéité et d'éviter la ségrégation.

En résumé, la séquence de fusion est un processus complexe qui nécessite une compréhension approfondie et une gestion minutieuse de ces facteurs pour obtenir des résultats réussis et de haute qualité.

Fusion par induction

Concept et principes

La fusion par induction sous vide (VIM) utilise l'induction électromagnétique pour chauffer la charge dans des conditions de vide. Cette technique s'appuie sur les principes du chauffage par induction et sur l'environnement contrôlé du vide pour obtenir une fusion précise.

-

Chauffage par induction: Le processus implique la génération d'un champ magnétique alternatif à l'intérieur d'une bobine, qui induit des courants de Foucault dans le matériau conducteur à fondre. Ces courants génèrent de la chaleur directement à l'intérieur du matériau, ce qui entraîne sa fusion. Cette méthode garantit un chauffage efficace et localisé, minimisant les pertes d'énergie et améliorant le contrôle du processus de fusion.

-

Environnement sous vide: Le fonctionnement sous vide est essentiel pour le VIM. Un environnement sous vide élimine les gaz atmosphériques qui peuvent provoquer l'oxydation et la contamination. Cette caractéristique est particulièrement utile pour la fusion des métaux et alliages réactifs, car elle garantit une grande pureté et empêche les réactions chimiques indésirables. Le vide contribue également à réduire le point d'ébullition des matériaux, ce qui facilite la fusion des métaux ayant une pression de vapeur élevée.

La combinaison de ces principes permet au VIM d'obtenir des fusions de haute qualité avec une contamination minimale, ce qui en fait une méthode privilégiée pour la production d'alliages de haute pureté et de métaux spéciaux.

Caractéristiques de la fusion par induction

La fusion par induction présente plusieurs caractéristiques qui la distinguent des autres méthodes de fusion.Le chauffage par induction électromagnétique est la pierre angulaire de cette technique, où un courant alternatif circulant dans une bobine génère un champ magnétique qui induit des courants à l'intérieur de la charge métallique, la chauffant ainsi. Cette méthode garantit un chauffage efficace et localisé, minimisant la perte d'énergie et améliorant le contrôle du processus de fusion.

Une autre caractéristique notable est lel'agitation électromagnétique. Ce phénomène se produit lorsque les courants induits dans le métal en fusion créent leurs propres champs magnétiques, entraînant un mouvement de circulation dans le bain de fusion. Cette action de brassage est bénéfique pour favoriser l'homogénéité de la composition de l'alliage, en aidant à la distribution uniforme des éléments et à l'élimination des impuretés.

Lapetite surface de la piscine de fusion est une autre caractéristique qui contribue à l'efficacité et à la propreté de la fusion par induction. En contenant le métal en fusion dans un espace restreint, le procédé réduit l'exposition de la matière fondue à l'atmosphère, minimisant ainsi l'oxydation et d'autres formes de contamination. Cet aspect est particulièrement avantageux pour la production d'alliages de haute pureté et de métaux réactifs.

Enfin, la fusion par induction se caractérise parson respect de l'environnement. Le processus génère moins de pollution que les méthodes de fusion traditionnelles, car il fonctionne dans des conditions contrôlées et avec un minimum d'émissions. L'utilisation de fours à induction avancés, équipés d'une conversion de fréquence IGBT à l'état solide et de mécanismes de protection complets, renforce encore la durabilité environnementale de cette technique. Ces fours sont conçus avec des caractéristiques telles que la protection contre les surintensités, la protection contre le manque d'eau, la protection contre la surchauffe et bien d'autres encore, ce qui garantit non seulement la fiabilité de l'équipement, mais aussi sa conformité aux normes environnementales.

Étapes du processus

Le processus de fusion par induction est une séquence d'étapes méticuleusement orchestrée, chacune jouant un rôle crucial pour garantir la qualité et la pureté du produit final. Le processus peut être décomposé en quatre étapes principales : le chargement, la fusion, l'affinage et la coulée.

-

Chargement: Cette étape initiale consiste à charger les matières premières, ou charge, dans le four à induction. Le choix des matériaux de charge est crucial, car il a un impact direct sur la composition et la qualité du métal en fusion. Les matériaux sont généralement pré-pesés et pré-mélangés pour garantir la cohérence.

-

La fusion: Une fois la charge en place, les bobines d'induction génèrent un champ magnétique qui induit des courants à l'intérieur de la charge, ce qui la fait chauffer et fondre. Cette étape se caractérise par un brassage électromagnétique, qui contribue à homogénéiser le métal en fusion et à favoriser un chauffage uniforme.

-

L'affinage: Une fois que le métal a fondu, il subit un processus d'affinage pour éliminer les impuretés. Ce processus peut faire appel à diverses techniques telles que la désoxydation, la désulfuration et le dégazage. L'environnement sous vide du four à induction facilite ce processus en minimisant la présence de gaz atmosphériques susceptibles d'introduire des impuretés.

-

Coulée: L'étape finale consiste à couler le métal fondu raffiné dans des moules ou des lingotières. Le processus de coulée doit être soigneusement contrôlé afin d'éviter toute contamination et de garantir que le métal se solidifie correctement. Le choix de la température et de la vitesse de coulée est essentiel pour éviter les défauts tels que la porosité ou le retrait.

Chacune de ces étapes est gérée méticuleusement pour garantir que le produit final répond aux spécifications requises en matière de pureté, de composition et de propriétés mécaniques.

Sélection du creuset

La sélection du bon creuset est un processus méticuleux qui exige de prendre soigneusement en compte différents facteurs pour garantir à la fois la prévention de la contamination et la stabilité thermique. Le creuset moderne est un matériau composite sophistiqué, principalement composé de graphite, qui tire parti de son alignement structurel unique et de la composition du matériau pour répondre aux exigences de performance rigoureuses requises par les différentes applications.

Les creusets sont disponibles dans une large gamme de tailles, de formes et de configurations, répondant à un large éventail de besoins industriels. Ils peuvent être aussi petits que des tasses à thé ou aussi volumineux que des conteneurs capables de contenir plusieurs tonnes de métal. Leur conception polyvalente leur permet d'être fixés dans la structure d'un four ou d'être conçus pour être facilement retirés lors des opérations de coulée. Les creusets font partie intégrante de divers types de fours, y compris les fours à combustible, à résistance électrique et à induction, et ils sont souvent équipés ou non de becs de coulée, en fonction des exigences opérationnelles spécifiques.

Le processus de sélection est encore compliqué par la multitude de caractéristiques de performance que présentent les creusets. Chaque application présente un ensemble unique de paramètres thermiques, chimiques et physiques qui définissent les limites opérationnelles dans lesquelles le creuset doit fonctionner efficacement. Par exemple, le creuset utilisé dans un four à induction doit résister aux forces électromagnétiques, tandis que ceux des fours à combustible doivent supporter une exposition thermique directe.

Compte tenu de la vaste gamme de types de creusets et de matériaux disponibles, le choix du creuset optimal pour une opération spécifique est une tâche complexe et individualisée. Le processus de sélection doit être adapté à la combinaison unique de fours, d'alliages, de traitements métallurgiques et d'arrangements de coulée utilisés dans chaque installation. Cette personnalisation garantit que le creuset offre des performances maximales, optimisant ainsi l'efficacité et la fiabilité globales du processus de fusion des métaux.

En résumé, la sélection d'un creuset n'est pas simplement une question de choix d'un contenant pour le métal fondu ; c'est une décision critique qui a un impact sur la qualité, la sécurité et l'efficacité de l'ensemble de l'opération de fusion. Il est donc impératif que les fondeurs de métaux et les fournisseurs de creusets collaborent étroitement pour s'assurer que le creuset choisi répond à toutes les exigences spécifiques de l'application.

Fusion en suspension

Concept et avantages

La technologie de la fusion en suspension représente une avancée significative dans les méthodes de fusion en laboratoire, en particulier pour obtenir une pureté et une homogénéité élevées des matériaux fondus. Cette technique consiste à maintenir le matériau fondu dans un état de suspension ou de quasi-suspension, ce qui est un facteur essentiel pour éviter la contamination du creuset. En éliminant le contact direct entre la matière en fusion et le creuset, la fusion en suspension réduit considérablement le risque d'introduction d'impuretés dans la matière en fusion.

Cette méthode est particulièrement avantageuse pour les matériaux très sensibles à la contamination, tels que les métaux actifs, les métaux de grande pureté, les alliages précis et les métaux à point de fusion élevé. L'absence de creuset traditionnel permet non seulement d'améliorer la pureté, mais aussi de mieux contrôler le processus de fusion, ce qui se traduit par des résultats plus uniformes et plus cohérents. La possibilité de maintenir la matière en fusion à l'état de suspension facilite également une meilleure répartition de la chaleur et réduit la probabilité d'une surchauffe localisée, qui pourrait entraîner des défauts ou des incohérences dans le produit final.

En résumé, la fusion en suspension offre un ensemble unique d'avantages qui en font un outil inestimable pour les laboratoires, en particulier pour les applications exigeant une pureté et une homogénéité maximales du produit final.

Fusion par induction en suspension totale

La fusion par induction en suspension totale est une technique sophistiquée qui implique la fusion de matériaux en suspension totale sans l'utilisation d'un creuset traditionnel. Cette méthode s'appuie sur les principes de l'induction électromagnétique pour créer un champ magnétique qui suspend et chauffe simultanément le matériau. L'absence de creuset élimine le risque de contamination par les matériaux du creuset, ce qui garantit la plus grande pureté et homogénéité du métal fondu.

Cette technique est particulièrement avantageuse pour la fusion de métaux et d'alliages de haute pureté, ainsi que de métaux réactifs susceptibles d'être contaminés. Le champ électromagnétique ne se contente pas de mettre le matériau en suspension, il induit également un effet de brassage qui favorise un chauffage uniforme et évite les surchauffes localisées. Il en résulte une fusion plus contrôlée et plus homogène, ce qui est crucial pour les applications exigeant des compositions chimiques précises.

Le processus comporte généralement plusieurs étapes : le chargement initial du matériau dans la bobine d'induction, suivi de l'application du champ électromagnétique pour induire la fusion et, enfin, la coulée contrôlée du matériau fondu. L'ensemble du processus se déroule sous vide ou sous gaz inerte afin d'éviter l'oxydation et d'autres réactions atmosphériques.

La fusion par induction en suspension totale représente une avancée significative dans les techniques métallurgiques, offrant un contrôle et une pureté inégalés dans le processus de fusion. Ses applications s'étendent à diverses industries, notamment l'aérospatiale, l'électronique et les alliages spéciaux, où une grande pureté et un contrôle précis sont primordiaux.

Fusion par induction en creuset froid

La fusion par induction en creuset froid (CCIM) est une technique sophistiquée qui utilise un creuset en cuivre refroidi à l'eau dans un champ électromagnétique alternatif pour faire fondre les métaux. Cette méthode est particulièrement avantageuse en raison de sa capacité à empêcher la contamination, ce qui est crucial pour les matériaux de haute pureté.

Le creuset en cuivre refroidi à l'eau, souvent appelé "creuset froid", est conçu pour rester froid malgré la chaleur intense générée par le champ électromagnétique. Ce mécanisme de refroidissement garantit que le creuset lui-même ne devient pas une source de contamination, ce qui est un problème important dans les méthodes traditionnelles de fusion en creuset.

Le champ électromagnétique alternatif est généré par des bobines d'induction entourant le creuset. Ce champ induit des courants de Foucault dans la charge métallique, ce qui génère de la chaleur par résistance. Ce procédé est très efficace et permet un contrôle précis des conditions de fusion, ce qui le rend idéal pour les matériaux dont la pureté et l'homogénéité nécessitent une manipulation minutieuse.

L'un des principaux avantages du CCIM est sa capacité à fondre des métaux réactifs et de haute pureté sans introduire d'impuretés provenant du matériau du creuset. Elle est donc particulièrement utile dans les applications où la contamination est un problème critique, comme dans la production d'alliages et de matériaux avancés pour l'aérospatiale et l'électronique.

En résumé, la fusion par induction en creuset froid s'appuie sur une technologie de pointe pour offrir un environnement de fusion sans contamination, ce qui en fait un outil indispensable dans la quête de métaux et d'alliages de haute pureté.

Applications

La technologie de la fusion en suspension est particulièrement avantageuse dans plusieurs applications spécialisées en raison de sa méthode unique qui consiste à maintenir le matériau fondu dans un état de suspension ou de quasi-suspension. Cette méthode élimine efficacement la contamination du creuset, garantissant ainsi une pureté et une homogénéité élevées du produit final.

L'une des principales applications de la fusion en suspension est le traitement demétaux actifs. Ces métaux, qui sont très réactifs à l'oxygène et à d'autres gaz atmosphériques, nécessitent un environnement dans lequel ils peuvent être fondus sans être exposés à des contaminants. La fusion en suspension fournit un tel environnement, ce qui en fait un choix idéal pour des métaux comme le titane et le zirconium.

Une autre application importante est la production demétaux de haute pureté. L'absence de creusets dans la fusion en suspension signifie qu'il n'y a pas de risque de lixiviation d'impuretés dans la masse fondue, ce qui est crucial pour les applications où même des traces de contamination peuvent être préjudiciables. Elle convient donc aux métaux utilisés dans la fabrication des semi-conducteurs et dans d'autres industries de haute technologie.

La fusion en suspension est également utilisée pour créer desd'alliages précis. L'environnement contrôlé et la capacité à maintenir une fusion homogène sans contamination externe permettent un contrôle précis de la composition de l'alliage, ce qui est essentiel pour créer des alliages aux propriétés mécaniques et chimiques spécifiques.

Enfin, cette technique est précieuse pourles métaux à point de fusion élevé. La possibilité de fondre ces métaux sans avoir recours à un creuset traditionnel, qui pourrait ne pas supporter les températures élevées requises, garantit que le processus de fusion peut être mené efficacement et en toute sécurité. Les métaux tels que le tungstène et le tantale, qui ont des points de fusion extrêmement élevés, bénéficient grandement de cette méthode.

En résumé, la fusion en suspension est une technique polyvalente et puissante, particulièrement adaptée aux matériaux qui nécessitent une grande pureté, un contrôle précis et la capacité de résister à des températures extrêmes.

Produits associés

- Four de fusion par induction à arc sous vide

- Four de fusion à induction par arc sous vide non consommable

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

Articles associés

- Exploration des fours à vide pour le tungstène : Fonctionnement, applications et avantages

- Fours de laboratoire sous vide dans la recherche sur les matériaux avancés

- Science des matériaux avec le four à vide de laboratoire

- Inspection des défauts des fours à induction sous vide : Procédures essentielles et solutions

- Four de fusion par induction sous vide ou four de fusion à arc : choisir le bon équipement pour votre processus