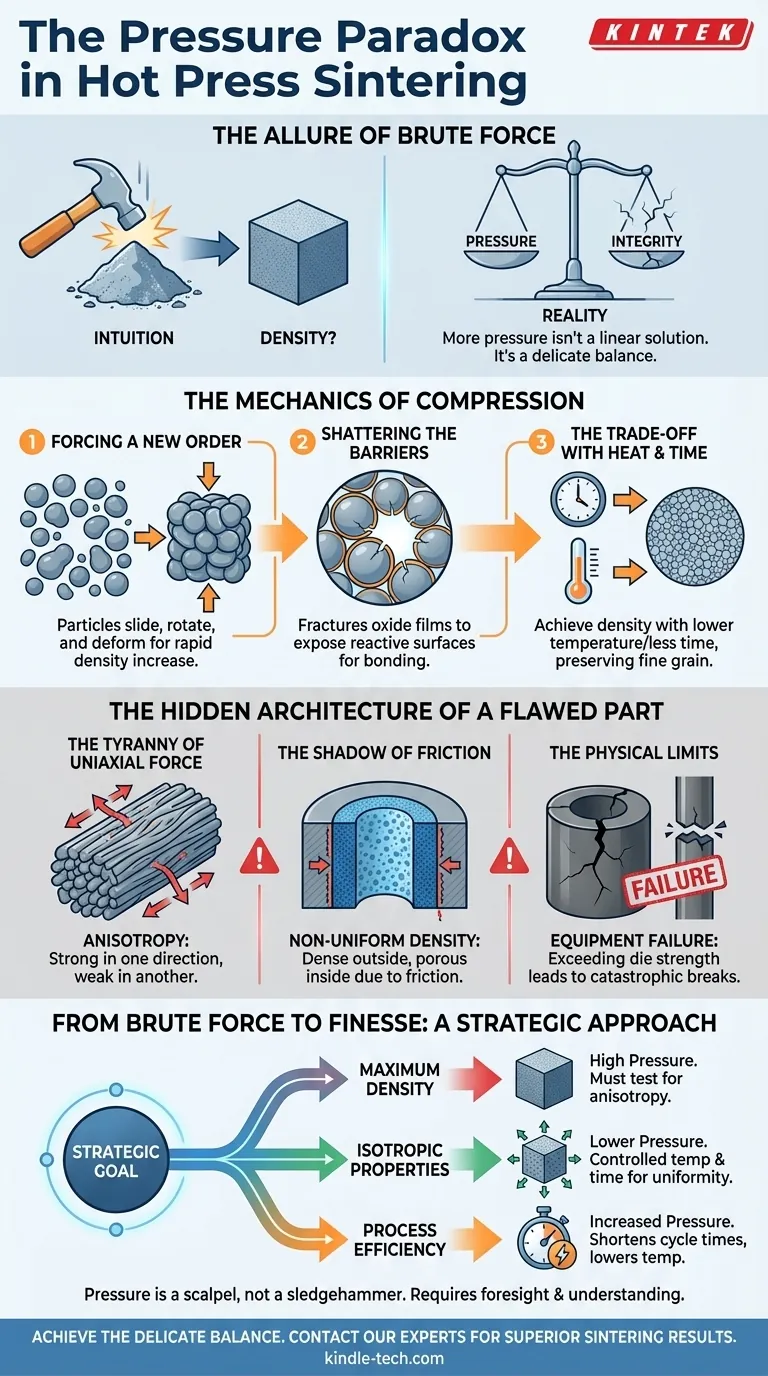

L'attrait de la force brute

Face à un défi de consolidation, l'instinct humain est simple : appliquer plus de force. Si vous voulez tasser quelque chose plus fermement, vous le serrez plus fort. Cette intuition nous sert bien dans la vie de tous les jours, mais dans le monde précis de la science des matériaux, c'est à la fois un outil puissant et un piège dangereux.

Dans le frittage par pressage à chaud, la pression est le principal levier que nous actionnons pour transformer la poudre lâche en un composant dense et solide. Cela ressemble à une solution linéaire : plus de pression devrait donner une meilleure pièce. La réalité, cependant, est un paradoxe délicat. La pression accélère le chemin vers la densité, mais elle peut introduire discrètement des défauts structurels profonds qui compromettent l'intégrité du produit final.

Maîtriser ce processus ne consiste pas à maximiser la force, mais à comprendre ses conséquences complexes.

La mécanique de la compression : ce que la pression fait réellement

Appliquer une pression immense à un compact de poudre n'est pas seulement un simple serrage. C'est une intervention ciblée qui modifie fondamentalement la physique de la consolidation au niveau microscopique.

Forcer un nouvel ordre

Au début du cycle, la poudre est une collection désordonnée de particules et de vides. Une pression accrue agit comme une force écrasante, provoquant le glissement, la rotation et le réarrangement des particules dans une structure plus compacte. Alors que la force continue, elle induit une déformation plastique, modifiant littéralement la forme des particules pour éliminer les espaces restants. C'est l'avantage de la force brute : une augmentation rapide et spectaculaire de la densité.

Briser les barrières

Presque chaque particule de poudre est recouverte d'un film d'oxyde passif, mince comme un cheveu. Cette couche est l'ennemi d'une liaison solide. Une pression élevée crée une contrainte immense aux points de contact entre les particules, fracturant physiquement ces coquilles fragiles. Cet acte de destruction est crucial, car il expose des surfaces fraîches et hautement réactives qui peuvent former de puissantes liaisons métallurgiques ou céramiques, créant ainsi une pièce véritablement monolithique.

Le compromis avec la chaleur et le temps

La pression, la température et le temps sont inextricablement liés. En augmentant la pression, vous pouvez souvent atteindre la densité cible à une température plus basse ou en moins de temps. C'est plus qu'un simple gain d'efficacité. Des températures plus basses peuvent empêcher la croissance indésirable des grains, préservant la microstructure à grains fins qui confère souvent une résistance et une ténacité supérieures au matériau final.

L'architecture cachée d'une pièce défectueuse

Les problèmes les plus dangereux en ingénierie sont ceux que l'on ne peut pas voir. Alors que la pression excessive apporte de la densité, elle peut construire une architecture défectueuse au cœur même de votre composant.

La tyrannie de la force uniaxiale

Le pressage à chaud est généralement une action unidimensionnelle : la force est appliquée dans une seule direction. Cela peut persuader les particules non sphériques de s'aligner comme des dominos tombés, perpendiculairement à la direction de pressage.

Le résultat est l'anisotropie. Le matériau développe un "grain", un peu comme le bois. Il peut être incroyablement résistant lorsqu'il est testé le long d'un axe, mais étonnamment faible le long d'un autre. Cette caractéristique cachée peut entraîner des défaillances inattendues et catastrophiques dans les applications du monde réel.

L'ombre du frottement

La pression n'est pas transmise parfaitement à travers une masse de poudre. Lorsque le piston de la presse se déplace, le frottement entre la poudre et les parois de la matrice crée un gradient de pression. La force est la plus forte près du piston et la plus faible au cœur du composant.

Cela peut créer une pièce dense à l'extérieur mais poreuse à l'intérieur, une dangereuse illusion d'intégrité structurelle. Cette densité non uniforme est un défaut courant mais souvent négligé.

Les limites physiques de vos outils

Enfin, il y a la réalité simple et implacable de la physique. Votre presse a une capacité de force maximale, et plus important encore, votre matrice en graphite a une résistance à la compression limitée. La tentation de repousser les limites peut être forte, mais les dépasser entraîne une défaillance catastrophique du moule, un revers coûteux et long.

De la force brute à la finesse : une approche stratégique

La pression optimale n'est pas une constante universelle mais un choix stratégique dicté par votre objectif final. La question n'est pas "Quelle pression puis-je appliquer ?" mais "Qu'est-ce que j'essaie d'accomplir ?"

-

Pour une densité maximale : Si l'obtention de la densité théorique la plus élevée possible est la seule priorité, utilisez la pression la plus élevée que votre équipement et votre matrice peuvent supporter en toute sécurité. Cependant, vous devez être prêt à tester rigoureusement et à atténuer l'anisotropie résultante.

-

Pour des propriétés isotropes : Si l'uniformité dans toutes les directions est non négociable, une approche plus patiente est nécessaire. Privilégiez une pression plus faible combinée à une température et un temps méticuleusement contrôlés pour permettre une densification plus uniforme.

-

Pour l'efficacité du processus : Si le débit et les économies d'énergie sont les principaux moteurs, l'augmentation de la pression est un moyen très efficace de réduire les temps de cycle et la température de frittage requise.

La pression doit être traitée comme un scalpel, pas comme une masse. C'est un outil précis pour manipuler la consolidation des matériaux, et son application réussie nécessite de la prévoyance et une compréhension approfondie des compromis.

Atteindre cet équilibre délicat entre force, chaleur et temps nécessite un équipement à la fois puissant et précis. Disposer d'une presse à chaud fiable et de consommables de haute qualité garantit que les paramètres que vous définissez sont les conditions que votre matériau rencontre réellement, vous permettant de passer de la théorie à un composant fini sans défaut. Si vous cherchez à affiner votre processus de frittage pour des résultats supérieurs, Contactez nos experts.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Articles associés

- Four de presse à chaud sous vide : un guide complet

- Vaincre le vide : Le pouvoir silencieux du pressage à chaud sous vide

- Guide complet des fours de frittage par plasma étincelant : Applications, caractéristiques et avantages

- De la poussière à la densité : la science microstructurale du pressage à chaud

- La physique de la perfection : pourquoi le vide est l'outil le plus puissant du scientifique des matériaux