Introduction aux fours de traitement thermique sous vide

Définition et application

Le traitement thermique sous vide est un processus sophistiqué qui intègre la technologie du vide aux méthodes traditionnelles de traitement thermique, le tout dans un environnement sous vide. Cette technique avancée est utilisée pour réaliser une variété de processus thermiques, notamment la trempe, le recuit, le revenu et la cémentation, entre autres.

Dans le traitement thermique sous vide, l'absence d'oxygène atmosphérique empêche l'oxydation et la décarburation, qui sont des problèmes courants dans les méthodes de traitement thermique conventionnelles. Cela permet d'obtenir une finition de surface plus propre et de préserver l'intégrité des propriétés du matériau. En outre, l'environnement contrôlé permet une gestion précise de la température, ce qui réduit les contraintes thermiques et améliore les propriétés mécaniques globales et la longévité des composants traités.

Les applications du traitement thermique sous vide s'étendent à de nombreuses industries, de l'aérospatiale à l'automobile en passant par l'électronique et les appareils médicaux, où le maintien de la qualité et des performances précises des matériaux est primordial. En éliminant les risques associés aux méthodes conventionnelles, le traitement thermique sous vide offre une alternative supérieure qui répond aux exigences rigoureuses de la fabrication moderne.

Avantages du traitement thermique sous vide

Le traitement thermique sous vide offre une myriade d'avantages qui en font un choix privilégié dans diverses industries. L'un des avantages les plus importants est l'élimination de l'oxydation, de la décarburation et de la cémentation, ce qui garantit que la surface des matériaux traités reste intacte. Cette purification de la surface améliore non seulement l'attrait esthétique des pièces, mais réduit également la nécessité de recourir à des processus de nettoyage supplémentaires, ce qui permet aux fabricants d'économiser du temps et de l'argent.

En outre, le traitement thermique sous vide réduit considérablement le stress thermique, qui est un problème courant dans les méthodes traditionnelles de traitement thermique. En minimisant les contraintes thermiques, le processus contribue à préserver les propriétés mécaniques des pièces métalliques, telles que la ductilité, la résistance à la fatigue et la ténacité. Cette préservation est essentielle pour prolonger la durée de vie des composants, les rendant plus durables et plus fiables dans les applications exigeantes.

Un autre avantage notable est le contrôle amélioré des paramètres de traitement thermique. Dans un environnement sous vide, l'absence d'air empêche toute contamination, ce qui permet un contrôle précis des cycles de chauffage et de refroidissement. Ce contrôle méticuleux permet aux fabricants d'adapter le processus de traitement à des matériaux spécifiques, ce qui se traduit par une amélioration de la dureté, de la résistance et d'autres caractéristiques souhaitées. L'uniformité du chauffage et du refroidissement minimise également les distorsions, en particulier pour les composants à géométrie complexe, ce qui garantit la stabilité dimensionnelle et la précision.

En outre, le traitement thermique sous vide améliore la dureté de la surface et la résistance à l'usure. Les cycles de chauffage et de refroidissement contrôlés optimisent la structure cristalline des matériaux, ce qui permet d'obtenir une surface plus dure qui résiste mieux à l'usure. Cette dureté accrue est particulièrement bénéfique dans les applications où la durabilité et la longévité sont essentielles, comme dans les industries aérospatiale et automobile.

En résumé, le traitement thermique sous vide ne se contente pas de remédier aux limites des méthodes traditionnelles, il apporte également plusieurs améliorations qui contribuent à la performance supérieure des matériaux. De la purification des surfaces et de la réduction des contraintes thermiques à l'amélioration des propriétés mécaniques et de la résistance à l'usure, les avantages du traitement thermique sous vide sont multiples, ce qui en fait un processus indispensable dans la fabrication moderne.

Détails opérationnels des fours de traitement thermique sous vide

Dispositifs refroidis à l'eau

Dans les fours de traitement thermique sous vide, plusieurs composants critiques nécessitent l'utilisation de dispositifs refroidis à l'eau pour maintenir l'intégrité et la sécurité du fonctionnement. Ces composants comprennent la coquille du four, le couvercle du four et les éléments chauffants électriques. La fonction première de ces dispositifs refroidis à l'eau est de dissiper efficacement la chaleur, ce qui permet d'éviter les déformations thermiques et d'assurer la stabilité structurelle du four.

Les systèmes refroidis à l'eau font partie intégrante de la longévité et de la fiabilité des fours de traitement thermique sous vide. En faisant circuler de l'eau en continu autour de ces composants critiques, les dispositifs gèrent efficacement les gradients de température qui pourraient sinon entraîner une dégradation des matériaux. Ce mécanisme de refroidissement protège non seulement les composants de la surchauffe, mais garantit également que le four fonctionne dans des limites de température sûres, améliorant ainsi la sécurité opérationnelle globale.

En outre, l'utilisation de dispositifs refroidis à l'eau dans les fours de traitement thermique sous vide est particulièrement utile pour maintenir le contrôle précis de la température requis pour des processus tels que la trempe, le recuit et le revenu. Le refroidissement constant fourni par ces systèmes permet d'obtenir une distribution uniforme de la chaleur, ce qui est crucial pour la qualité et la cohérence du processus de traitement thermique.

En résumé, les dispositifs refroidis à l'eau jouent un rôle essentiel dans l'installation des fours de traitement thermique sous vide, en veillant à ce que les composants clés restent intacts et à ce que la sécurité opérationnelle soit maintenue. Leurs capacités de dissipation thermique efficaces contribuent de manière significative aux performances globales et à la durabilité du four.

Basse tension et courant élevé

Pour éviter l'apparition de décharges lumineuses et d'arcs électriques, les éléments chauffants électriques des fours de traitement thermique sous vide fonctionnent dans des conditions de basse tension et de courant élevé. Ce mode de fonctionnement est essentiel pour maintenir l'intégrité et l'efficacité du processus de chauffage dans l'environnement sous vide.

| Type de décharge | Description de la décharge | Méthode de prévention |

|---|---|---|

| Décharge luminescente | Décharge à basse pression caractérisée par une faible lumière incandescente. | Fonctionne sous une faible tension et un courant élevé. |

| Décharge d'arc | Une décharge de haute intensité qui peut causer de graves dommages à l'équipement. | Maintenir des conditions de basse tension et de courant élevé. |

En fonctionnant dans ces conditions électriques spécifiques, le risque de décharges nocives est considérablement réduit, ce qui garantit la sécurité et la longévité des éléments chauffants. Cette approche permet non seulement de protéger l'équipement, mais aussi d'améliorer la fiabilité et les performances globales du processus de traitement thermique sous vide.

Matériaux de chauffage et d'isolation

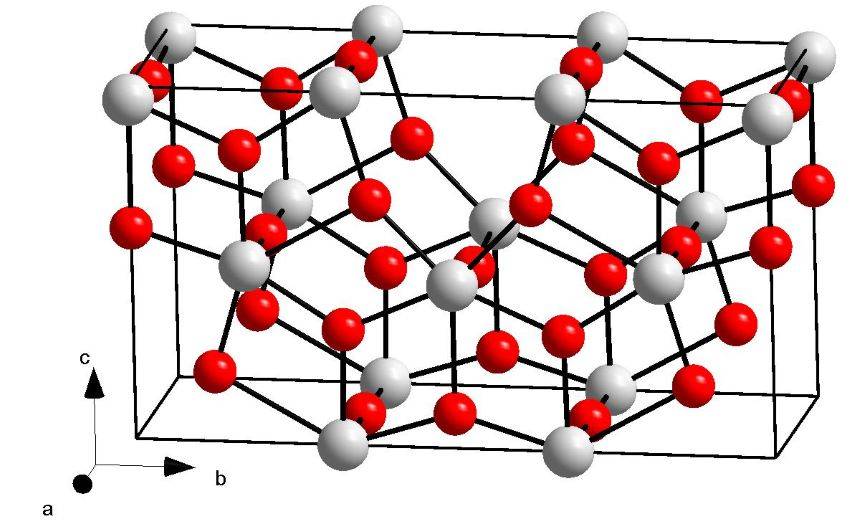

Lors de la construction des fours de traitement thermique sous vide, la sélection des matériaux de chauffage et d'isolation est essentielle pour garantir la capacité du four à résister à des températures extrêmes et à maintenir son intégrité opérationnelle. Les matériaux tels que le tantale, le tungstène, le molybdène et le graphite sont spécifiquement choisis pour leur résistance exceptionnelle aux températures élevées et leur faible pression de vapeur. Ces propriétés permettent à ces matériaux de fonctionner efficacement dans un environnement sous vide où les matériaux conventionnels seraient défaillants.

Cependant, ces matériaux ne sont pas sans poser de problèmes. Un inconvénient important est leur susceptibilité à l'oxydation lorsqu'ils sont exposés aux conditions atmosphériques. Cette oxydation peut entraîner une dégradation de l'intégrité structurelle et de l'efficacité opérationnelle du matériau. Pour atténuer ce problème, ces matériaux sont souvent utilisés en conjonction avec des revêtements protecteurs ou dans des parties du four qui sont isolées de l'exposition atmosphérique pendant le fonctionnement.

| Matériau | Résistance aux hautes températures | Faible pression de vapeur | Sensibilité à l'oxydation |

|---|---|---|---|

| Tantale | Élevée | Faible | Modérée |

| Tungstène | Très élevé | Très faible | Élevée |

| Molybdène | Élevée | Faible | Élevée |

| Graphite | Élevé | Très faible | Élevée |

Le tableau ci-dessus présente les principales caractéristiques des matériaux utilisés dans les fours de traitement thermique sous vide. Bien que chaque matériau offre des avantages uniques, leur susceptibilité commune à l'oxydation souligne l'importance de maintenir un environnement sous vide pendant les processus de traitement thermique. Cela garantit non seulement la longévité des composants du four, mais aussi la qualité et la cohérence des résultats du traitement thermique.

Scellage sous vide

Le scellement sous vide strict n'est pas seulement une exigence technique, c'est aussi une nécessité opérationnelle essentielle pour maintenir le vide de fonctionnement du four. Cela garantit la qualité et la cohérence du processus de traitement thermique. L'environnement sous vide à l'intérieur du four empêche l'oxydation, la décarburation et d'autres défauts de surface qui sont courants dans les méthodes traditionnelles de chauffage par four à air.

Pour ce faire, des matériaux et des techniques d'étanchéité spécialisés sont utilisés. Il s'agit notamment de joints en élastomère haute performance et de joints métalliques, qui peuvent résister aux températures et aux pressions élevées des opérations sous vide. En outre, l'entretien et l'inspection réguliers des composants d'étanchéité sont essentiels pour éviter les fuites et maintenir l'intégrité du vide.

En outre, le système de scellage sous vide doit être intégré à des pompes à vide et à des dispositifs de surveillance perfectionnés. Ces outils permettent de maintenir le niveau de vide souhaité, garantissant que le four fonctionne dans la plage de pression optimale pour les différents processus de traitement thermique. Cette intégration permet non seulement d'améliorer l'efficacité du four, mais aussi de prolonger la durée de vie des composants de scellement, réduisant ainsi les coûts d'exploitation à long terme.

Automatisation

L'automatisation poussée des fours de traitement thermique sous vide est essentielle pour garantir l'exécution précise et opportune des processus critiques tels que le chauffage, le refroidissement et la trempe. Ce niveau d'automatisation permet non seulement de minimiser les erreurs humaines, mais aussi d'optimiser l'efficacité et la cohérence de ces processus.

Principaux avantages de l'automatisation dans le traitement thermique sous vide

- Contrôle de la précision: Les systèmes automatisés permettent un contrôle précis de la température, de la pression et des temps de traitement, garantissant que chaque cycle de traitement thermique répond à des normes de qualité rigoureuses.

- Exécution rapide: L'automatisation garantit que chaque phase du processus de traitement thermique est exécutée dans les délais optimaux, ce qui évite les retards et garantit l'achèvement de chaque cycle dans les temps.

- Erreurs minimisées de l'opérateur: En réduisant le besoin d'intervention manuelle, l'automatisation diminue considérablement le risque d'erreur humaine, qui peut être particulièrement préjudiciable dans les processus à enjeux élevés comme la trempe et le recuit.

Caractéristiques de l'automatisation et leur impact

| Caractéristique | Impact |

|---|---|

| Automates programmables (API) | Permet un contrôle précis des cycles de chauffage et de refroidissement. |

| Surveillance en temps réel | Assure une surveillance continue, permettant des ajustements immédiats. |

| Enregistrement des données | Enregistre les paramètres du processus, facilitant ainsi le contrôle et l'analyse de la qualité. |

L'automatisation des fours de traitement thermique sous vide est une pierre angulaire de la fabrication moderne, offrant un mélange de fiabilité, d'efficacité et de précision qui est essentiel pour produire des composants de haute qualité.

Comparaison avec les méthodes traditionnelles de traitement thermique

Oxydation et décarburation dans les fours à air comprimé

Les procédés traditionnels de chauffage dans les fours à air sont confrontés à des problèmes tels que l'oxydation et la décarburation, qui ont un impact significatif sur la qualité des matériaux traités.L'oxydation se produit lorsque la surface du métal réagit avec l'oxygène de l'air, formant une couche d'oxyde. Ce phénomène dégrade non seulement la finition de la surface, mais réduit également l'épaisseur du matériau, ce qui entraîne des imprécisions dimensionnelles.La décarburationLa décarburation, quant à elle, implique la perte de carbone des couches superficielles de l'acier, ce qui affaiblit le matériau et altère ses propriétés mécaniques.

Ces défauts de surface nécessitent des étapes de traitement supplémentaires, telles que le meulage ou la recarburation, pour restaurer l'intégrité du matériau. Cela augmente non seulement le temps de production, mais aussi le coût global. En outre, les cycles répétés de chauffage et de refroidissement peuvent introduire des contraintes thermiques, susceptibles d'entraîner des fissures et d'autres faiblesses structurelles.

En revanche, les fours de traitement thermique sous vide atténuent ces problèmes en fonctionnant dans un environnement contrôlé et sans oxygène. Il n'y a donc pas d'oxydation, de décarburation ou de cémentation, ce qui garantit que les matériaux traités conservent leurs propriétés et leurs dimensions d'origine. Les avantages du traitement thermique sous vide ne se limitent pas à la qualité de la surface ; ils comprennent également l'amélioration des propriétés mécaniques et l'allongement de la durée de vie, ce qui en fait une alternative supérieure aux méthodes traditionnelles des fours à air.

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide graphite 2200 ℃

Articles associés

- Vaincre le vide : Le pouvoir silencieux du pressage à chaud sous vide

- Four de presse à chaud sous vide : un guide complet

- La physique de la perfection : pourquoi le vide est l'outil le plus puissant du scientifique des matériaux

- La Guerre Contre les Vides : Maîtriser la Densité des Matériaux par la Chaleur et la Pression

- La physique des formes impossibles : comment l'emboutissage à chaud a redéfini l'acier à haute résistance