Avez-vous déjà investi dans du graphite de haute pureté pour un processus critique à haute température, pour le voir se dégrader et échouer à des températures bien inférieures à sa limite annoncée ? Un instant, c'est une creuset ou un élément chauffant usiné avec précision ; l'instant d'après, il s'effrite, contamine votre échantillon et arrête votre expérience en catastrophe.

Vous vous retrouvez à fixer un résultat compromis, un budget gaspillé et une question frustrante : « Ce matériau est censé résister à plus de 3 600 °C. Pourquoi échoue-t-il à 800 °C ? »

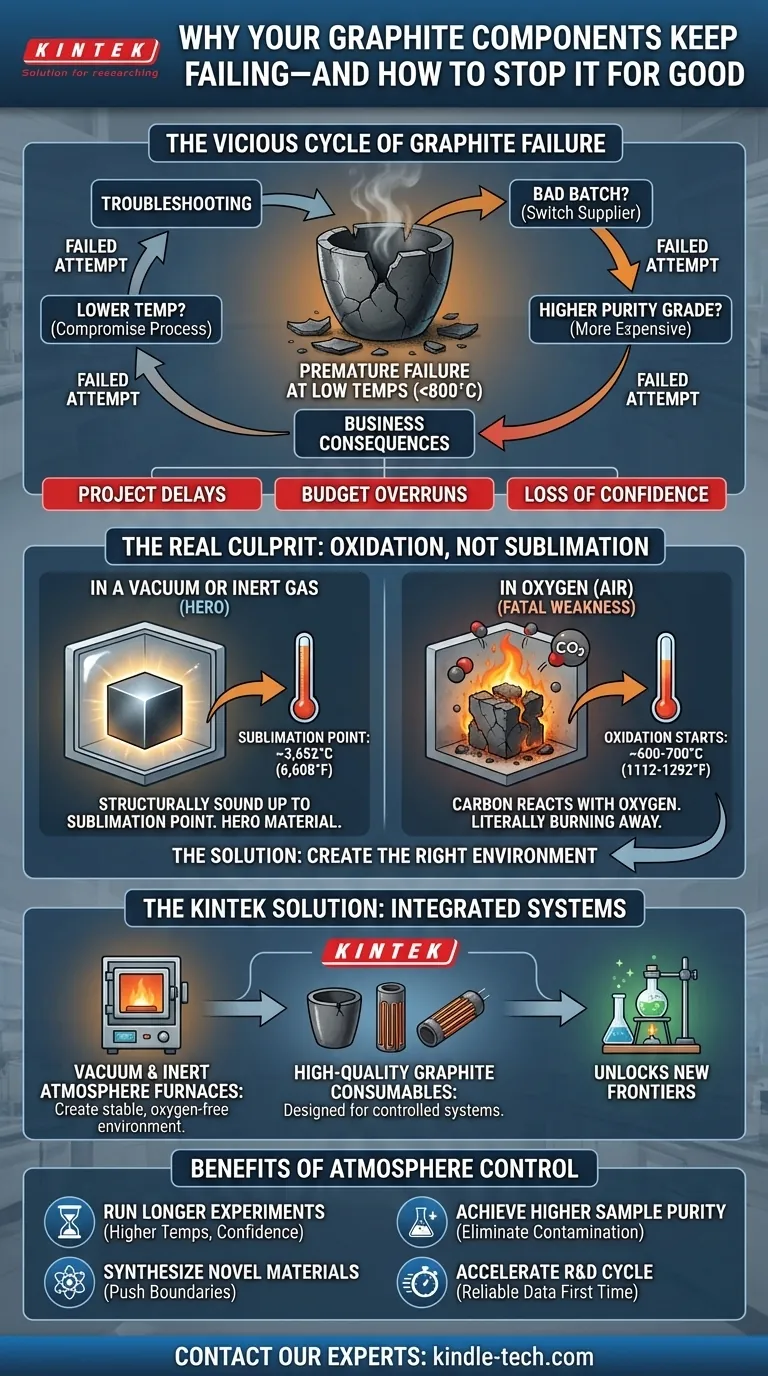

Le cercle vicieux : chasser les fantômes et les coûts cachés

Si ce scénario vous semble familier, vous n'êtes pas seul. C'est un problème courant et coûteux dans les laboratoires et les environnements industriels du monde entier. Face à une défaillance prématurée du graphite, la plupart des équipes entrent dans un cycle de dépannage familier :

- « C'était peut-être un mauvais lot ? » Vous changez de fournisseur, en espérant une meilleure qualité, mais le problème persiste.

- « Peut-être avons-nous besoin d'une qualité de pureté supérieure ? » Vous investissez dans du graphite de plus en plus cher et de très haute pureté, pour le voir subir le même sort.

- « Baissons simplement la température de fonctionnement. » Vous compromettez vos paramètres de processus, limitant vos recherches et invalidant potentiellement l'objectif de votre expérience entière.

Chaque tentative échouée fait plus que consommer un autre composant en graphite. Elle déclenche une cascade de conséquences commerciales négatives : retards de projet qui repoussent les délais, dépassements de budget dus au remplacement de pièces coûteuses et à la reprise des tests, et, plus critique encore, une perte de confiance dans vos données et vos processus.

La raison pour laquelle ces « solutions » échouent est qu'elles sont toutes basées sur une incompréhension fondamentale du comportement du graphite dans le monde réel.

Le véritable coupable : ce n'est pas la sublimation, c'est l'oxydation

L'incroyable résistance à la température que vous voyez sur une fiche technique de graphite — souvent citée comme 3 652 °C (6 608 °F) — fait référence à son point de sublimation. C'est la température à laquelle il passe directement de l'état solide à l'état gazeux. Cependant, cet exploit remarquable n'est possible que dans une seule condition très spécifique : un environnement sans oxygène, tel qu'un vide ou une atmosphère de gaz inerte (comme l'argon).

Pour la plupart des laboratoires fonctionnant à l'air libre, un processus complètement différent et beaucoup plus destructeur prend le relais à une température beaucoup plus basse : l'oxydation.

Les deux destins du graphite chauffé

Considérez que le graphite a deux destins complètement différents, dictés entièrement par son environnement :

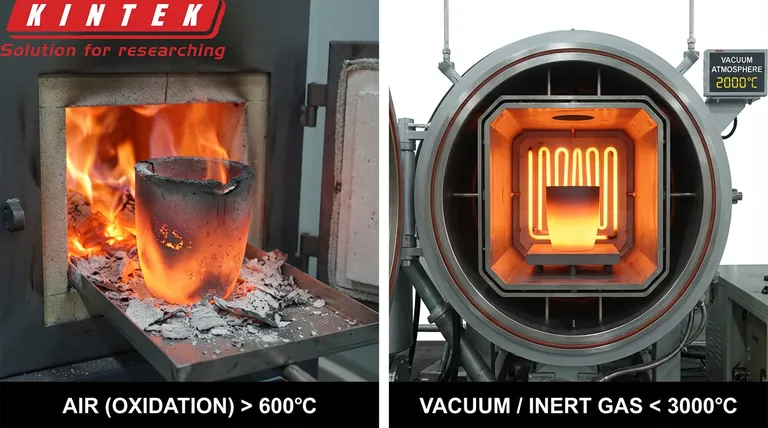

- Dans un vide ou une atmosphère inerte : Ici, le graphite est un héros. Il reste structurellement solide jusqu'à son point de sublimation, surpassant presque tous les autres matériaux.

- En présence d'oxygène (air) : Ici, le graphite a une faiblesse fatale. À partir d'environ 600-700 °C (1112-1292 °F), les atomes de carbone commencent à réagir avec l'oxygène, se transformant en dioxyde de carbone gazeux. Le graphite ne fond pas et ne se sublime pas ; il brûle littéralement.

C'est pourquoi l'achat d'une qualité de graphite « meilleure » ou « plus résistante » ne résout pas le problème. Vous ne luttez pas contre une faiblesse matérielle ; vous luttez contre une réaction chimique. Sans traiter l'oxygène, tout composant en graphite se dégradera inévitablement.

La solution : créer le bon environnement, pas seulement trouver le bon matériau

Une fois que vous comprenez que l'environnement est la véritable variable, le chemin à suivre devient clair. Pour libérer la résistance légendaire du graphite à la chaleur, vous devez contrôler son atmosphère.

La solution n'est pas de trouver un type de graphite magique qui résiste à l'oxydation. Il s'agit d'équiper votre laboratoire avec les outils conçus pour créer les conditions précises et sans oxygène où le graphite peut fonctionner comme prévu. Cela signifie aller au-delà de la simple achat d'un consommable en graphite et investir plutôt dans un système intégré.

C'est précisément là qu'intervient l'expertise de KINTEK. Nous ne fournissons pas seulement des composants en graphite de haute qualité ; nous fournissons l'écosystème complet dont ils ont besoin pour prospérer :

- Fours à vide et à atmosphère inerte : Nos fours sont conçus pour créer et maintenir l'environnement stable et sans oxygène requis pour prévenir l'oxydation, vous permettant d'atteindre en toute sécurité les températures extrêmes exigées par vos recherches.

- Consommables en graphite de haute qualité : Nos creusets, éléments chauffants et fixations sont conçus pour fonctionner de manière transparente dans ces systèmes contrôlés, garantissant des performances prévisibles et une longévité.

Nos produits ne sont pas de simples pièces de matériel ; ils sont l'incarnation de ce principe scientifique fondamental. Ils sont conçus dès le départ pour résoudre le problème de l'oxydation, transformant le graphite d'un matériau frustrant de fragilité en un outil fiable et puissant pour l'innovation.

Au-delà du dépannage : ouvrir de nouveaux horizons dans les travaux à haute température

Que se passe-t-il lorsque vous arrêtez de vous soucier de la défaillance de votre équipement et que vous pouvez enfin faire confiance à votre processus ? Vous ouvrez un nouveau niveau de possibilités.

En contrôlant l'atmosphère, vous ne vous contentez pas de résoudre un problème lancinant ; vous améliorez fondamentalement les capacités de votre laboratoire. Vous pouvez désormais :

- Mener des expériences plus longues à des températures plus élevées avec confiance et répétabilité.

- Synthétiser et tester de nouveaux matériaux qui étaient auparavant hors de portée en raison des limitations du processus.

- Obtenir une pureté d'échantillon plus élevée en éliminant la contamination due aux composants en dégradation.

- Accélérer votre cycle de R&D en passant de tests courts et risqués à des processus stables et de longue durée qui donnent des données fiables dès la première fois.

En fin de compte, maîtriser l'environnement du graphite vous libère pour vous concentrer sur votre véritable travail : repousser les limites de la science et de l'ingénierie.

Ce principe s'étend au-delà du graphite. Le succès dans les matériaux avancés et les processus à haute température dépend souvent d'un système complet et intégré où chaque composant fonctionne en harmonie. Si vous rencontrez des difficultés avec vos applications ou si vous souhaitez vous assurer que votre prochain projet repose sur une base de fiabilité, notre équipe est là pour vous aider. Discutons de vos besoins uniques et trouvons la bonne solution. Contactez nos experts.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Articles associés

- Fonte incohérente ? Le problème ne vient pas de votre four, mais de la physique.

- Le rôle d'un four à porcelaine dans les restaurations dentaires

- Au-delà de la température : pourquoi votre brasage au four échoue et comment le réussir

- Dévoiler les fours à graphite sous vide : Performances, applications et points de vue d'experts

- Comment entretenir votre four à céramique dentaire