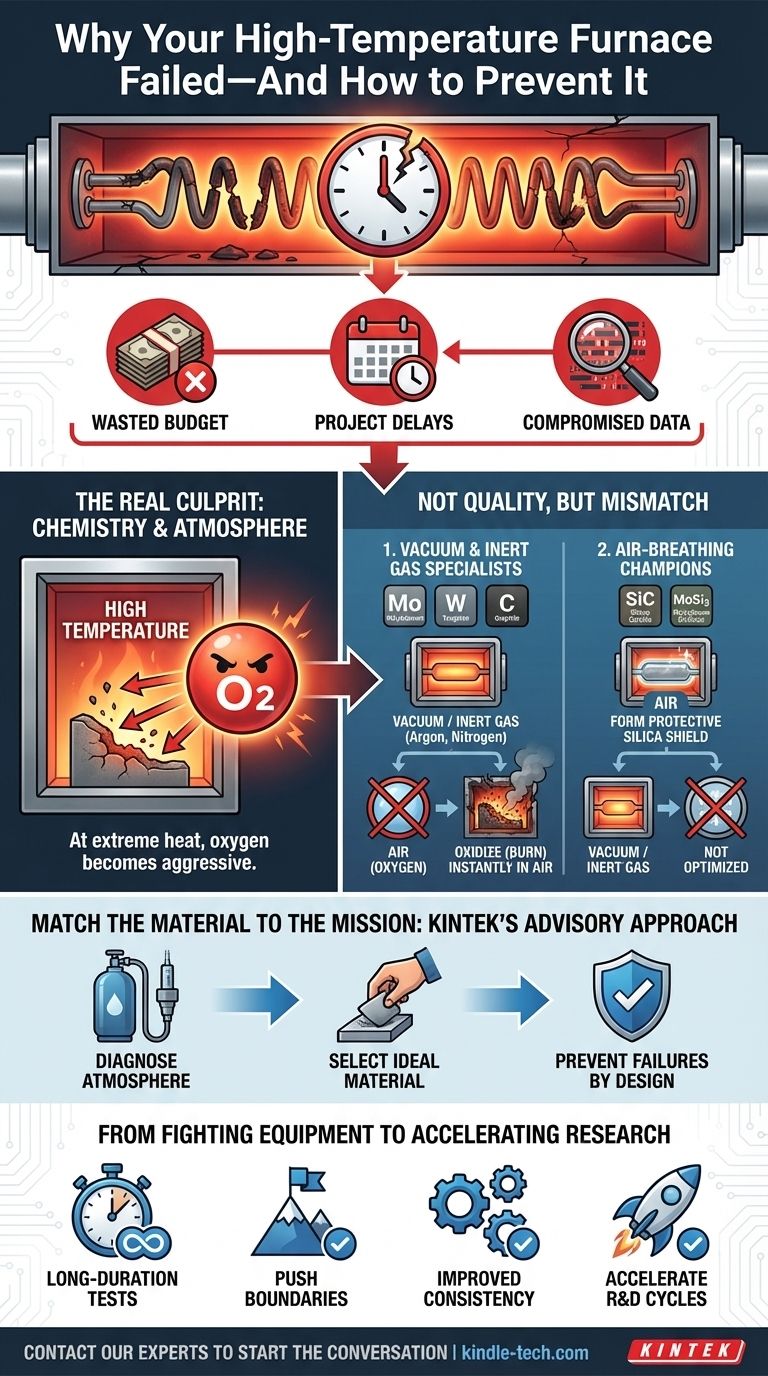

C'est un scénario familier pour trop de chercheurs et d'ingénieurs : votre nouveau four à haute température, un investissement important destiné à accélérer votre travail, se refroidit soudainement. L'élément chauffant est visiblement endommagé, votre expérience critique est ruinée et le calendrier de votre projet est maintenant gravement compromis. Vous vous retrouvez devant une boîte très chère et très inerte, vous demandant : « Qu'est-ce qui n'a pas fonctionné ? »

Le cycle coûteux du blâme et du remplacement

Si cela vous est arrivé, votre premier réflexe a probablement été de blâmer l'équipement. « Était-ce une pièce défectueuse ? Une marque de mauvaise qualité ? » Vous pourriez commander un élément chauffant de remplacement, l'installer et recommencer prudemment, en espérant que ce n'était qu'un coup de chance.

Mais ensuite, cela se reproduit.

Ce cycle frustrant est plus qu'une simple nuisance ; il a de graves conséquences commerciales :

- Budget gaspillé : Le coût des éléments chauffants de remplacement, en particulier pour les modèles haute performance, s'accumule rapidement. Le remplacement complet d'un four peut faire dérailler le budget d'un département pour l'année.

- Retards de projet : Chaque défaillance signifie des semaines d'arrêt, repoussant les jalons de R&D, retardant les lancements de produits et vous mettant en retard.

- Données compromises : Les performances incohérentes du four peuvent jeter le doute sur la fiabilité de vos résultats expérimentaux, vous obligeant à répéter un travail que vous pensiez terminé.

De nombreux laboratoires restent bloqués dans cette boucle, traitant le symptôme — un élément grillé — sans jamais diagnostiquer la maladie sous-jacente. La bonne nouvelle est que la cause est souvent étonnamment simple, et la comprendre est la clé pour briser le cycle définitivement.

Le véritable coupable n'est pas la qualité, mais la chimie

La mort prématurée d'un élément chauffant de four est rarement due à un défaut de fabrication. Plus souvent, c'est le résultat d'une inadéquation fondamentale entre le matériau de l'élément et son environnement d'exploitation. Le problème n'est pas le four, c'est l'air à l'intérieur.

À des températures extrêmes, la chimie s'accélère considérablement. L'oxygène de l'air, normalement inoffensif, devient un agent très agressif. C'est là qu'une distinction critique dans les matériaux des fours entre en jeu.

Une histoire de deux familles de matériaux

Les éléments chauffants haute température entrent généralement dans deux catégories, définies par leur interaction avec l'oxygène :

-

Les spécialistes du vide et des gaz inertes (Molybdène, Tungstène, Graphite) : Ces matériaux sont d'une efficacité incroyable, capables d'atteindre des températures extrêmement élevées avec une excellente stabilité. Cependant, ils ont un talon d'Achille : l'oxygène. Lorsqu'ils sont chauffés en présence d'air, ils s'oxydent — ou brûlent — presque instantanément. Pensez-y comme à la rouille à hyper-vitesse. Ils sont spécifiquement conçus et doivent être utilisés sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote) pour les protéger.

-

Les champions de la respiration d'air (Carbure de silicium - SiC, Disiliciure de molybdène - MoSi2) : Ces céramiques avancées sont conçues pour une utilisation à l'air. Lorsqu'elles sont chauffées, elles réagissent intelligemment avec l'oxygène pour former une fine couche protectrice stable de silice vitreuse à leur surface. Cette couche agit comme un bouclier, empêchant une oxydation supplémentaire et permettant à l'élément de fonctionner pendant des milliers d'heures à haute température dans une atmosphère normale.

Le scénario de défaillance courant — un élément en molybdène grillé — est souvent simplement le cas d'un four spécialiste du vide fonctionnant à l'air. L'élément fonctionne exactement comme prévu, mais dans la mauvaise arène. Le remplacer par le même matériau ne donnera que le même résultat.

Adapter le matériau à la mission : la clé de la longévité du four

Pour résoudre véritablement ce problème, vous n'avez pas besoin d'un four « meilleur » ; vous avez besoin du four bon. Vous avez besoin d'un outil choisi non seulement pour sa température maximale, mais pour sa compatibilité fondamentale avec l'atmosphère de votre processus.

C'est là qu'une compréhension approfondie de la science des matériaux devient une nécessité pratique. En tant que spécialistes des équipements de laboratoire, nous chez KINTEK basons notre approche consultative sur ce principe exact. Notre rôle n'est pas seulement de vous vendre un four ; c'est de nous assurer que le four que vous obtenez est précisément configuré pour le travail que vous faites.

Notre gamme de produits est diversifiée pour une raison. Elle reflète la réalité qu'il n'existe pas de solution universelle :

- Pour les applications sous vide poussé ou sous gaz inerte, comme le frittage de poudres métalliques sensibles ou la croissance de cristaux, nous vous orientons vers un four avec des éléments en Molybdène ou Tungstène et une isolation en graphite — les spécialistes conçus pour un monde sans oxygène.

- Pour les processus à l'air, comme la combustion de liants céramiques ou les traitements thermiques oxydants, nous recommandons un four équipé d'éléments robustes en Carbure de silicium (SiC) ou MoSi2 qui prospèrent dans un environnement oxygéné.

En diagnostiquant d'abord vos besoins — en commençant par la question cruciale de l'atmosphère — nous vous aidons à sélectionner l'outil idéal dès le départ. Ce n'est pas un heureux hasard ; c'est une solution conçue à partir d'une compréhension approfondie du problème, empêchant les défaillances coûteuses avant même qu'elles ne se produisent.

Passer de la lutte contre votre équipement à l'accélération de vos recherches

Une fois que vous disposez d'un four fondamentalement adapté à votre processus, la dynamique de votre laboratoire change. Vous ne perdez plus de temps et de ressources à lutter contre votre équipement. Cette énergie est libérée, débloquant de nouveaux potentiels.

Maintenant, vous pouvez :

- Effectuer des tests de longue durée avec la confiance que votre équipement est stable et fiable.

- Explorer des paramètres de processus plus exigeants pour repousser les limites de votre recherche sur les matériaux.

- Améliorer la cohérence et le rendement de vos processus de production, du frittage au recuit.

- Accélérer vos cycles de R&D et mettre plus rapidement de nouvelles innovations sur le marché.

En fin de compte, le bon four devient un partenaire fiable dans votre travail, pas un obstacle. Il vous permet de vous concentrer sur votre véritable objectif : la découverte et l'innovation.

Vos défis de laboratoire sont uniques, et votre équipement devrait être parfaitement adapté. Au lieu de deviner quel four pourrait survivre à votre processus, laissez notre expertise vous guider vers celui qui est conçu pour le maîtriser. Que vous frittiez des céramiques avancées, développiez de nouveaux alliages ou assuriez la qualité de la production, le bon choix de matériau est le fondement de votre succès. Discutons des spécificités de votre projet. Contactez nos experts pour entamer la conversation.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

Articles associés

- L'architecture de l'isolement : Anatomie d'un four tubulaire

- Installation d'un raccord de four tubulaire Té

- Votre four tubulaire n'est pas le problème — votre choix l'est

- Tubes fissurés, échantillons contaminés ? Votre tube de four est le coupable caché

- L'anatomie du contrôle : pourquoi chaque composant d'un four tubulaire compte