Vous avez suivi toutes les étapes. Le creuset est neuf, l'alimentation est branchée et le four électrique ronronne, rougeoyant d'un orange vif. Mais à l'intérieur, la billette d'acier reste là, obstinément solide. Elle peut rougeoyer, mais elle refuse de se liquéfier. Les heures passent. Les factures d'électricité s'accumulent. Votre projet, qui dépend de cette seule étape, est maintenant bloqué.

Si cette scène vous semble douloureusement familière, vous n'êtes pas seul. C'est l'un des obstacles les plus courants et les plus frustrants en métallurgie et en science des matériaux à petite échelle.

Le cercle vicieux : Pourquoi « plus de puissance » n'est pas la solution

Face à une fusion ratée, beaucoup de personnes intelligentes entament un processus d'élimination prévisible et souvent coûteux. « Peut-être que le four n'est pas assez puissant », pensent-ils, ce qui les amène à acheter un modèle plus grand et plus gourmand en énergie, pour se retrouver avec le même résultat. D'autres blâment le creuset, la température ambiante, voire l'alliage d'acier spécifique.

Ces efforts, bien que logiques, sont presque toujours des impasses. Ce sont des tentatives de traiter les symptômes d'un problème beaucoup plus fondamental.

Les conséquences commerciales de cette incompréhension sont importantes.

- Retards de projet : Les délais de recherche et développement sont brisés, retardant les innovations de nouveaux produits ou les tests critiques de matériaux.

- Capital gaspillé : L'argent est dépensé pour un équipement fondamentalement inadapté à la tâche. Le coût n'est pas seulement celui du four lui-même, mais aussi celui de l'immense quantité d'électricité gaspillée.

- Capacités limitées : Les laboratoires et les ateliers restent bloqués à travailler avec des métaux à bas point de fusion comme l'aluminium ou le laiton, incapables d'innover avec des alliages d'acier et de fer à haute résistance.

Le cœur du problème ne réside pas dans la quantité de chaleur que vous générez, mais dans la manière dont vous la générez.

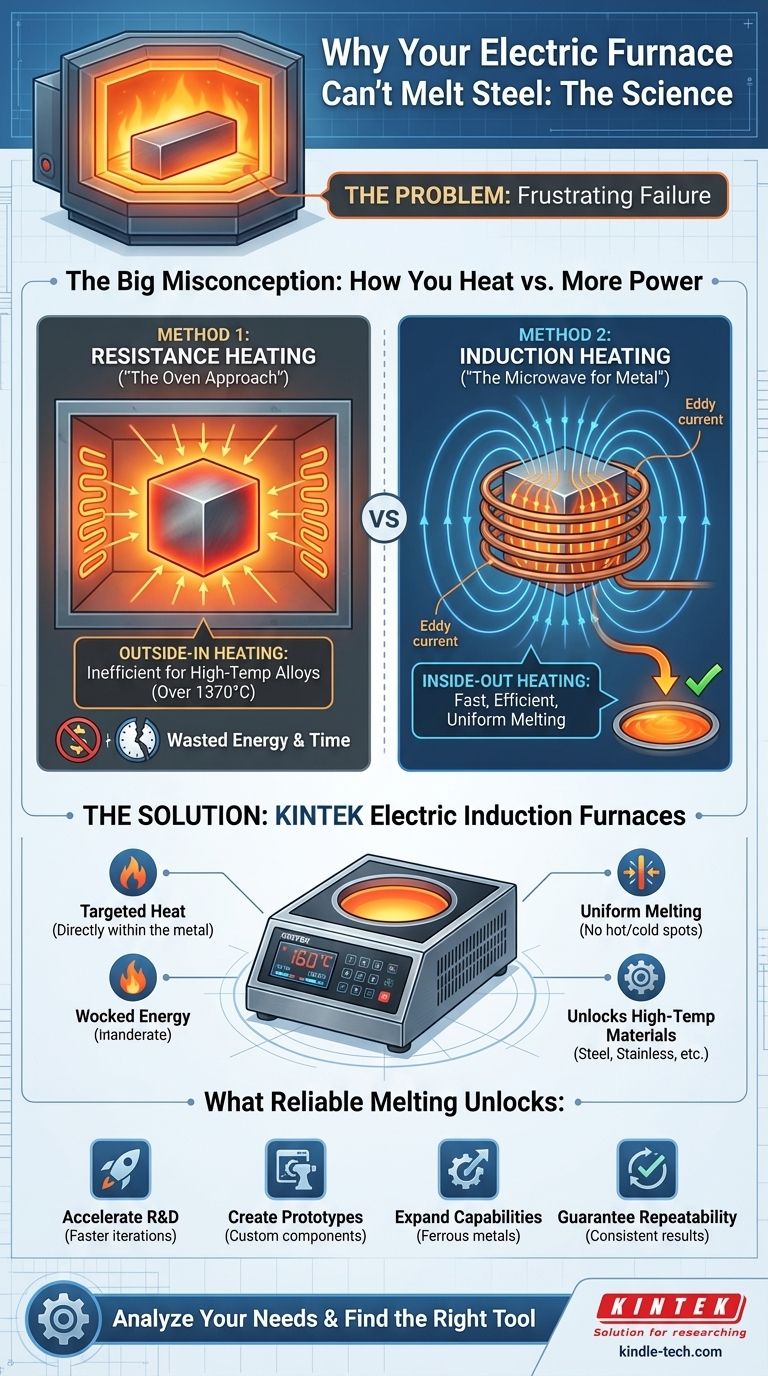

La grande idée fausse : Deux mondes de chauffage électrique

Le terme « four électrique » est trompeusement large. Il décrit deux technologies fondamentalement différentes qui fonctionnent selon des principes physiques entièrement distincts. Choisir la mauvaise pour l'acier n'est pas une question de préférence ; c'est une question de physique.

Méthode 1 : L'approche « four » (chauffage par résistance)

La plupart des fours électriques courants et moins chers utilisent le chauffage par résistance. Ils fonctionnent comme un four de cuisine ou un grille-pain. L'électricité traverse des éléments chauffants, qui deviennent extrêmement chauds et irradient cette chaleur vers l'objet à l'intérieur du four.

C'est une méthode de chauffage « de l'extérieur vers l'intérieur ». Pour l'acier, dont le point de fusion dépasse 1370°C (2500°F), c'est incroyablement inefficace. Vous essayez de « cuire » un morceau de métal dense jusqu'à ce que son cœur atteigne une température torride. Au moment où le cœur est même proche de la fusion, vous avez gaspillé d'énormes quantités d'énergie et de temps à simplement chauffer l'air et les couches externes du métal. C'est comme essayer de cuire une dinde congelée en 10 minutes en réglant le four à sa température la plus élevée : vous ne ferez que brûler l'extérieur tandis que l'intérieur restera solide.

C'est pourquoi votre four à résistance échoue. Il n'a jamais été conçu pour cette tâche.

Méthode 2 : Le « micro-ondes » pour le métal (chauffage par induction)

Un four à induction électrique fonctionne selon un principe complètement différent. Au lieu d'éléments chauffants externes, il utilise une bobine de cuivre pour générer un champ magnétique puissant à haute fréquence. Lorsqu'un matériau conducteur comme l'acier est placé à l'intérieur de ce champ, le champ crée des courants électriques massifs à l'intérieur de l'acier lui-même.

Ces courants, appelés courants de Foucault, génèrent une chaleur intense en raison de la résistance électrique du métal. L'acier est chauffé uniformément de « l'intérieur vers l'extérieur ».

Ce n'est pas juste réchauffer le métal ; c'est agiter les molécules mêmes de l'acier jusqu'à ce qu'elles génèrent leur propre chaleur. C'est pourquoi l'induction est si rapide, efficace et capable de dépasser facilement le point de fusion élevé de l'acier.

Le bon outil : une solution conçue à partir de principes fondamentaux

Pour faire fondre l'acier de manière fiable, vous n'avez pas besoin d'un four plus chaud ; vous avez besoin d'un outil spécifiquement conçu pour le chauffage de l'intérieur vers l'extérieur.

C'est le principe fondamental derrière les Fours à Induction Électrique de KINTEK. Ce ne sont pas simplement des « boîtes chaudes ». Ce sont des instruments de précision conçus pour exploiter la physique de l'induction pour une efficacité et un contrôle maximum. Nos fours s'attaquent directement à la cause profonde de l'échec qui afflige tant de laboratoires :

- Chaleur ciblée : En induisant la chaleur directement dans l'acier, nos fours évitent le processus lent et inefficace du chauffage par rayonnement. Cela signifie des temps de fusion plus rapides, moins d'énergie gaspillée et des résultats prévisibles.

- Fusion uniforme : Le chauffage de l'intérieur vers l'extérieur garantit que tout l'échantillon atteint son point de fusion uniformément, produisant une fusion homogène de meilleure qualité, sans points chauds ou froids.

- Déblocage des matériaux à haute température : Nos systèmes d'induction sont conçus pour atteindre de manière constante et sûre les températures extrêmes requises pour l'acier, l'acier inoxydable et d'autres alliages haute performance, ouvrant la porte à des projets plus avancés.

Notre équipement est l'incarnation de la solution : un outil né d'une profonde compréhension du problème.

Au-delà d'une simple fusion : ce que permet une fusion d'acier fiable

Lorsque vous résolvez enfin le problème récurrent de la fusion de l'acier, il ne s'agit pas seulement d'une expérience réussie. Il s'agit de débloquer un nouveau niveau de capacité pour l'ensemble de votre opération.

Avec un four à induction fiable et efficace, vous pouvez désormais :

- Accélérer la R&D : Au lieu d'une seule fusion ratée prenant une journée entière, vous pouvez effectuer plusieurs fusions réussies, augmentant considérablement votre vitesse d'itération pour le développement de nouveaux alliages.

- Créer des prototypes de grande valeur : Produisez rapidement et facilement des composants en acier personnalisés pour des tests fonctionnels, faisant passer vos projets du concept à la réalité plus rapidement que jamais.

- Élargir la portée de votre laboratoire : Acceptez en toute confiance des projets impliquant des métaux ferreux et d'autres alliages à haute température, élargissant vos offres de services et votre potentiel de recherche.

- Garantir la répétabilité : Éliminez les conjectures et obtenez des résultats constants et de haute qualité pour chaque fusion, garantissant l'intégrité de vos recherches et de vos produits.

Résoudre ce défi fondamental fait passer votre travail d'un état de frustration et d'incertitude à un état de rapidité, de précision et d'innovation. Si vos projets ont été limités par les capacités de votre équipement actuel, il est temps de vous attaquer à la cause profonde du problème.

Laissez notre équipe de spécialistes vous aider à dépasser les échecs frustrants et à libérer tout le potentiel de votre laboratoire. Nous pouvons vous aider à analyser vos besoins spécifiques en matière de matériaux et de débit pour nous assurer que vous avez le bon outil pour le travail, une fois pour toutes. Parlons de votre projet. Contactez nos experts

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

Articles associés

- Pourquoi les composants de votre four tombent-ils en panne — Et la solution de la science des matériaux

- Pourquoi vos tubes de four en céramique se fissurent sans cesse — et comment choisir le bon

- L'entropie et le tube d'alumine : L'art de la maintenance de précision

- Installation d'un raccord de four tubulaire Té

- Au-delà de la fiche technique : la physique cachée de la limite réelle d'un four tubulaire