Vous avez investi dans un four à haute température de pointe pour un projet critique, peut-être pour le frittage d'implants médicaux ou la croissance d'un cristal parfait. Vous programmez méticuleusement le profil de température, placez l'échantillon de grande valeur à l'intérieur et lancez le cycle. Des heures plus tard, vous ouvrez la chambre pour découvrir une catastrophe.

L'échantillon est contaminé, décoloré ou cassant. Pire encore, vous remarquez que les coûteux éléments chauffants en tungstène du four – les composants mêmes qui sont censés résister à des températures extrêmes – semblent corrodés et fragiles, comme s'ils avaient vieilli de plusieurs années en une seule opération. Qu'est-ce qui a mal tourné ?

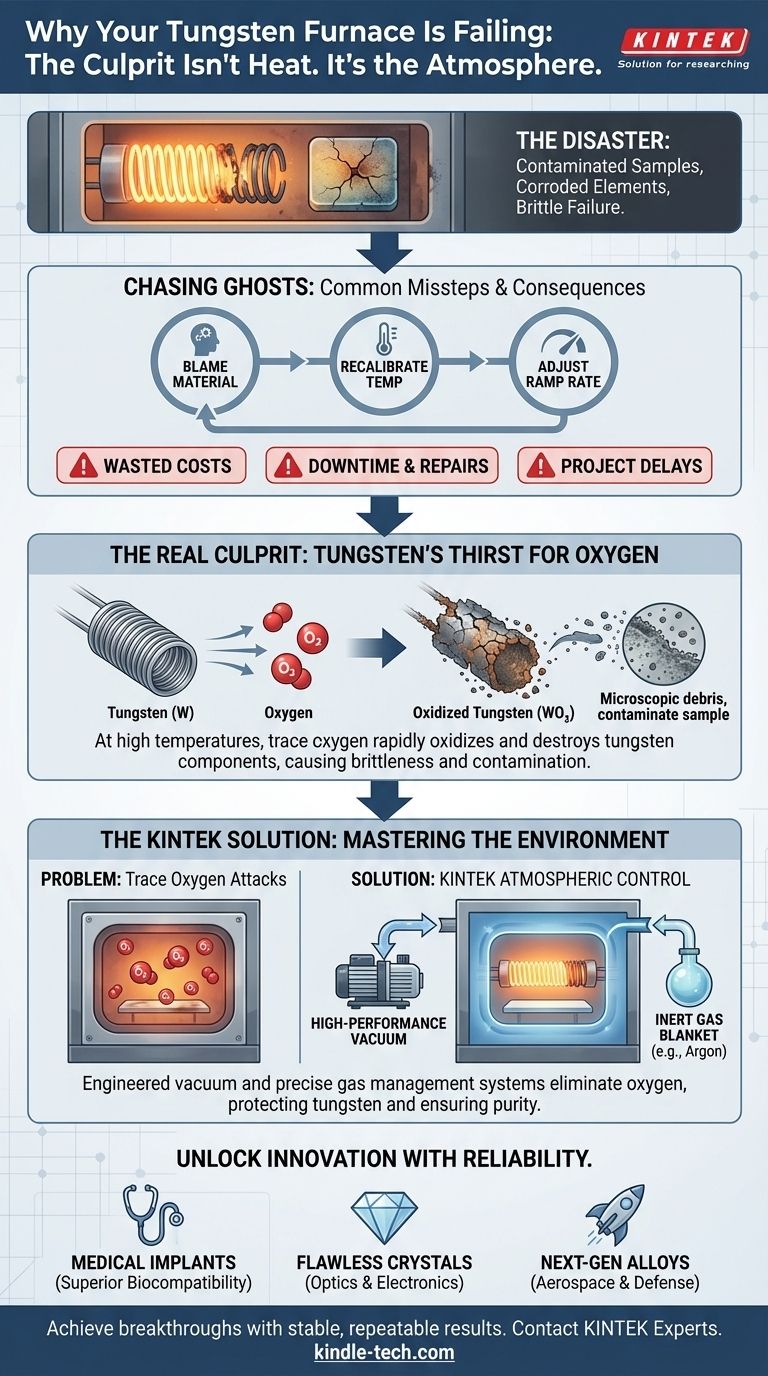

Chasser les fantômes : pourquoi les solutions courantes ne font qu'aggraver les choses

Ce scénario frustrant est plus courant que vous ne le pensez. Lorsqu'un processus à haute température échoue, l'instinct immédiat est de dépanner les variables les plus évidentes. Les équipes de laboratoire se retrouvent piégées dans un cycle coûteux d'essais et d'erreurs :

- Blâmer le matériau : "Peut-être y a-t-il eu un problème avec ce lot de poudre brute."

- Recalibrer la température : "Réexécutons le cycle 10 degrés plus chaud et voyons ce qui se passe."

- Ajuster la vitesse de montée : "Peut-être que nous l'avons chauffé trop rapidement."

Chaque tentative échouée ne fait pas que gaspiller du temps. Elle entraîne des conséquences commerciales importantes. Chaque échantillon ruiné représente des matériaux coûteux gaspillés. Chaque réparation imprévue signifie des temps d'arrêt coûteux et des frais de service pour le remplacement des composants en tungstène endommagés. Plus important encore, ces échecs récurrents entraînent des retards paralysants dans les projets, compromettant la qualité des produits et mettant en péril des contrats critiques ou des jalons de recherche.

Vous êtes coincé à traiter les symptômes, car la véritable maladie se cache à la vue de tous.

Le véritable coupable : ce n'est pas la chaleur, c'est l'atmosphère

La raison pour laquelle vous avez choisi un four au tungstène est sa phénoménale résistance à la chaleur. Avec un point de fusion de 3422°C (6192°F), c'est le champion incontesté de la stabilité à haute température. Mais cette incroyable résistance masque une faiblesse critique, un talon d'Achille qui est la véritable source de vos problèmes.

La faiblesse cachée du tungstène : une soif d'oxygène

À haute température, le tungstène réagit agressivement avec l'oxygène. Même des traces d'air laissées à l'intérieur de la chambre du four provoqueront l'oxydation rapide des composants en tungstène. Cette réaction chimique ne crée pas seulement des contaminants microscopiques qui ruinent vos échantillons sensibles ; elle détruit physiquement les composants en tungstène, les rendant fragiles, faibles et finalement inutiles.

C'est pourquoi vos tentatives précédentes de réparation étaient vouées à l'échec. Ajuster la température ou la vitesse de montée, c'est comme essayer de réparer un bateau qui fuit en le peignant d'une autre couleur. Vous travaillez sur le mauvais problème. La cause profonde de l'échec n'est pas la *chaleur* – c'est l'*atmosphère* dans laquelle la chaleur est appliquée. À moins de pouvoir créer un environnement vierge et sans oxygène, votre four au tungstène se battra toujours contre lui-même.

Le bon outil pour le bon travail : maîtriser l'environnement

Pour véritablement exploiter la puissance du tungstène, vous avez besoin plus qu'une simple boîte chaude. Vous avez besoin d'un système méticuleusement conçu pour résoudre le problème d'oxydation. Vous devez contrôler l'atmosphère du four avec une précision absolue.

C'est là que la philosophie de conception d'un four sous vide à haute température KINTEK devient essentielle. Nos fours sont conçus non seulement pour chauffer, mais pour créer un environnement exceptionnellement propre et contrôlé où le tungstène peut prospérer.

-

Le problème : Les traces d'oxygène attaquent le tungstène et contaminent les échantillons.

-

La solution KINTEK : Nos systèmes de vide avancés et haute performance sont conçus pour évacuer agressivement la chambre, éliminant l'air et l'oxygène qu'elle contient pour créer un vide poussé. Cela prive la réaction d'oxydation de son carburant.

-

Le problème : Maintenir un environnement stable et inerte pendant tout le cycle est difficile.

-

La solution KINTEK : Nos systèmes précis de gestion des gaz et de remplissage permettent de déplacer l'air résiduel avec un gaz inerte ultra-pur comme l'argon. Cela crée une couverture protectrice, garantissant que les éléments chauffants en tungstène et votre produit restent intacts du début à la fin.

Un four KINTEK n'est pas juste un assemblage de pièces ; c'est une solution construite à cet effet. Il est conçu de A à Z avec une compréhension approfondie de la chimie sous-jacente du tungstène, le transformant d'un matériau fragile en un cheval de bataille inarrêtable.

Au-delà du dépannage : que créerez-vous avec un four vraiment fiable ?

Lorsque vous cessez de vous soucier des défaillances d'équipement et de la contamination, vous libérez un nouveau potentiel. Un four qui fournit une atmosphère constamment pure et contrôlée cesse d'être une source de frustration et devient un moteur d'innovation.

Avec cette nouvelle fiabilité, vous pouvez désormais :

- Développer des implants médicaux avec une biocompatibilité supérieure, exempts des couches d'oxyde qui compromettent la sécurité et les performances.

- Cultiver des cristaux artificiels sans défaut pour les industries de l'optique et de l'électronique, où la moindre contamination par le carbone ou l'oxygène est inacceptable.

- Frittage d'alliages de nouvelle génération pour l'aérospatiale et la défense, repoussant les limites de la science des matériaux en toute confiance.

- Exécuter des cycles thermiques complexes et de longue durée pour la R&D, sachant que votre équipement est stable et que vos résultats sont reproductibles.

Résoudre ce défi de four, c'est plus qu'une simple opération réussie ; c'est permettre à votre équipe d'innover plus rapidement, de garantir la qualité des produits et d'entreprendre des projets plus ambitieux. Si vous êtes prêt à dépasser le cycle du dépannage et à commencer à obtenir des résultats révolutionnaires, notre équipe est là pour vous aider à configurer le système adapté à vos objectifs spécifiques. Contactez nos experts.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide haute pression de laboratoire

Articles associés

- Installation d'un raccord de four tubulaire Té

- L'anatomie du contrôle : pourquoi chaque composant d'un four tubulaire compte

- Votre four tubulaire n'est pas le problème — votre choix l'est

- L'architecture de l'isolement : Anatomie d'un four tubulaire

- Pourquoi votre four à haute température a échoué — et comment éviter que cela ne se reproduise