Oui, il existe plusieurs types distincts de recuit. Bien qu'ils suivent tous le même principe fondamental de chauffage et de refroidissement contrôlé, chaque type est une variation précise conçue pour obtenir un résultat spécifique. Ces processus sont utilisés pour adoucir les métaux, améliorer leur aptitude à être travaillés et soulager les contraintes internes introduites lors des processus de fabrication tels que le formage, le pliage ou le soudage.

La différence clé entre les types de recuit n'est pas le processus lui-même, mais la température cible et le taux de refroidissement. Ces variables sont soigneusement contrôlées pour manipuler la structure cristalline interne du métal afin de produire les propriétés mécaniques souhaitées.

Le fondement : ce que fait réellement le recuit

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau. Ce changement modifie ses propriétés mécaniques, le rendant plus utile pour les étapes de fabrication ultérieures ou pour son application finale.

Le but du recuit

Les objectifs principaux sont d'augmenter la ductilité (la capacité d'être étiré en fil ou déformé sans se fracturer) et de réduire la dureté. Ceci est souvent fait pour inverser les effets de l'écrouissage, un état où le métal devient cassant et dur après avoir été façonné ou plié à froid.

Une autre application critique est d'éliminer les contraintes internes qui peuvent s'accumuler lors de processus tels que le soudage ou la coulée, empêchant ainsi une défaillance prématurée ou une distorsion.

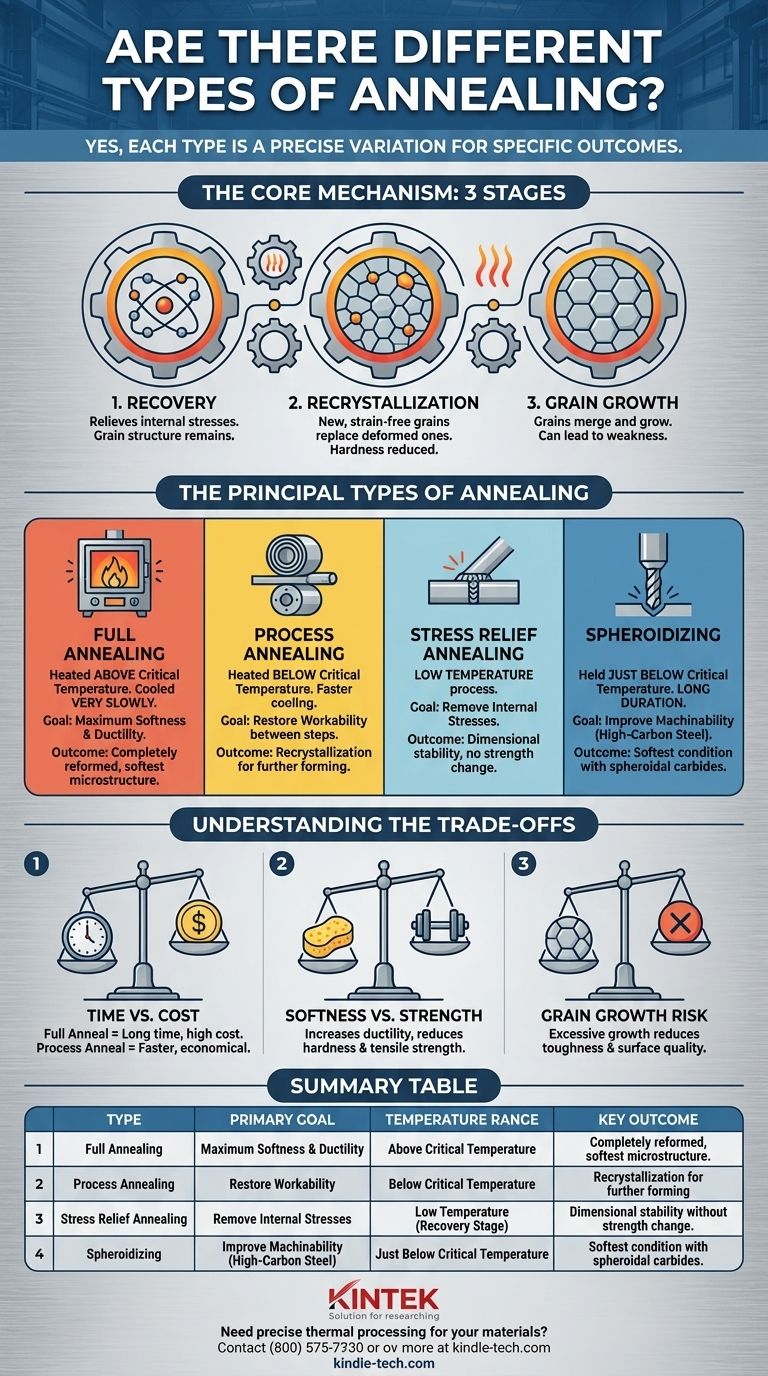

Le mécanisme de base : trois étapes

À mesure que la température du matériau augmente pendant le processus de recuit, sa structure interne progresse à travers trois étapes distinctes. Les différents types de recuit sont essentiellement des méthodes pour contrôler jusqu'où un matériau progresse à travers ces étapes.

- Récupération : À des températures plus basses, le matériau commence à soulager les contraintes internes. Les atomes à l'intérieur du réseau cristallin se déplacent vers des positions plus stables, mais la structure du grain reste largement inchangée.

- Recristallisation : Lorsque la température augmente davantage, de nouveaux grains exempts de contraintes commencent à se former et à remplacer les anciens grains déformés résultant de l'écrouissage. C'est l'étape où la dureté du matériau est significativement réduite et sa ductilité restaurée.

- Croissance du grain : Si le matériau est maintenu à une température élevée trop longtemps, les nouveaux grains exempts de contraintes commenceront à fusionner et à grossir. Cela peut adoucir davantage le matériau, mais peut parfois être indésirable s'il rend le produit final trop faible ou cassant.

Les principaux types de recuit

En ciblant des températures spécifiques et en utilisant différents taux de refroidissement, nous pouvons accentuer certaines étapes du processus de recuit pour obtenir le résultat souhaité.

Recuit complet

Ce processus consiste à chauffer le métal au-dessus de sa température critique (où se produit un changement de phase dans sa structure cristalline), puis à le refroidir très lentement, souvent en le laissant dans le four pour refroidir. Cela permet à la microstructure de se reformer complètement dans son état le plus doux et le plus ductile. C'est la forme de recuit la plus « complète ».

Recuit de fabrication (ou recuit intermédiaire)

Aussi appelé recuit sous-critique, c'est une méthode plus courante et économique utilisée entre différentes étapes de travail à froid. Le matériau est chauffé à une température inférieure à son point critique — juste assez pour permettre la recristallisation. Cela restaure suffisamment de ductilité pour un façonnage ultérieur sans le temps et les dépenses d'un recuit complet.

Recuit de détente (ou recuit de relaxation des contraintes)

Il s'agit d'un processus à basse température conçu uniquement pour éliminer les contraintes internes sans modifier de manière significative la résistance ou la structure globale du matériau. La température est suffisamment élevée pour l'étape de récupération mais trop basse pour la recristallisation. Ceci est essentiel pour stabiliser les composants après soudage, coulée ou usinage intensif.

Spheroidisation

Il s'agit d'un processus de recuit spécialisé et de longue durée utilisé sur les aciers à haute teneur en carbone pour les rendre plus faciles à usiner. Il consiste à maintenir l'acier juste en dessous de sa température critique pendant une période prolongée, ce qui amène les structures de carbure dures à former de petits sphéroïdes ronds dans le métal de base plus tendre. Il en résulte l'état le plus doux possible pour l'acier à haute teneur en carbone.

Comprendre les compromis

Le choix d'un processus de recuit implique de trouver un équilibre entre les propriétés souhaitées et les contraintes pratiques. Il n'y a pas de méthode unique « meilleure » ; le bon choix dépend entièrement de l'objectif.

Temps contre coût

Le compromis le plus important est souvent le temps. Un recuit complet avec son taux de refroidissement extrêmement lent peut prendre de nombreuses heures, voire des jours, occupant un temps de four précieux et augmentant les coûts énergétiques. Les méthodes plus rapides comme le recuit de fabrication sont beaucoup plus économiques pour les étapes de fabrication intermédiaires.

Douceur contre résistance

Le recuit est fondamentalement un processus d'adoucissement. Bien qu'il augmente la ductilité et la maniabilité, il réduit simultanément la résistance à la traction et la dureté du matériau. Vous ne devez recuire que dans la mesure nécessaire pour effectuer l'étape suivante, car un ramollissement excessif du matériau peut compromettre ses performances finales.

Le risque de croissance excessive du grain

Si un matériau est maintenu à une température trop élevée ou pendant trop longtemps, les grains peuvent devenir excessivement grands. Bien que cela produise un matériau très tendre, cela peut également entraîner une réduction de la ténacité, une mauvaise finition de surface après formage et une condition connue sous le nom de « peau d'orange » à la surface.

Faire le bon choix pour votre objectif

La sélection du processus de recuit correct nécessite une compréhension claire de votre matériau et de ce que vous devez en faire ensuite.

- Si votre objectif principal est une douceur et une ductilité maximales pour un formage sévère : Le recuit complet est le choix le plus efficace pour réinitialiser complètement la microstructure du matériau.

- Si votre objectif principal est de restaurer la maniabilité entre les étapes de fabrication : Le recuit de fabrication offre un moyen rapide et rentable de retrouver la ductilité sans cycle de traitement thermique complet.

- Si votre objectif principal est d'éliminer les contraintes internes dues au soudage ou à l'usinage : Le recuit de détente est le processus à basse température correct pour assurer la stabilité dimensionnelle sans altérer la résistance du matériau.

- Si votre objectif principal est d'améliorer l'usinabilité de l'acier à haute teneur en carbone : La spheroidisation est le processus spécialisé et chronophage requis pour obtenir la douceur nécessaire.

Comprendre ces variantes de recuit vous permet de contrôler précisément les propriétés d'un matériau pour répondre à vos exigences d'ingénierie spécifiques.

Tableau récapitulatif :

| Type de recuit | Objectif principal | Plage de température typique | Résultat clé |

|---|---|---|---|

| Recuit complet | Douceur et ductilité maximales | Au-dessus de la température critique | Microstructure complètement reformée, la plus douce |

| Recuit de fabrication | Restaurer la maniabilité | En dessous de la température critique | Recristallisation pour un façonnage ultérieur |

| Recuit de détente | Éliminer les contraintes internes | Basse température (étape de récupération) | Stabilité dimensionnelle sans changement de résistance |

| Spheroidisation | Améliorer l'usinabilité (acier à haute teneur en carbone) | Juste en dessous de la température critique | État le plus doux avec carbures sphéroïdaux |

Besoin d'un traitement thermique précis pour vos matériaux ?

Le bon processus de recuit est essentiel pour obtenir les propriétés exactes du matériau que votre projet exige — que ce soit une ductilité maximale pour le formage, une relaxation des contraintes après soudage ou une usinabilité améliorée.

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire avancé et du support d'experts dont vous avez besoin pour perfectionner vos processus de traitement thermique. Des fours avec un contrôle précis de la température aux consommables qui garantissent des résultats constants, nous aidons les laboratoires à obtenir des résultats fiables et reproductibles.

Discutons de vos exigences spécifiques en matière de recuit. Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution idéale pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux