En fin de compte, il n'y a pas de température unique pour le recuit. La température correcte est entièrement déterminée par le matériau spécifique traité et le résultat souhaité. Par exemple, un processus de recuit à faible teneur en hydrogène pour l'acier peut nécessiter un minimum de 200°C pour permettre aux atomes d'hydrogène de se diffuser, tandis qu'un recuit complet pour adoucir le même acier nécessiterait des températures beaucoup plus élevées.

Le recuit n'est pas un processus unique mais une famille de traitements thermiques. La température cible est une variable soigneusement choisie, sélectionnée en fonction des propriétés uniques du matériau – comme son point de recristallisation – et de l'objectif spécifique, qu'il s'agisse de soulager le stress, d'augmenter la douceur ou d'affiner la structure atomique.

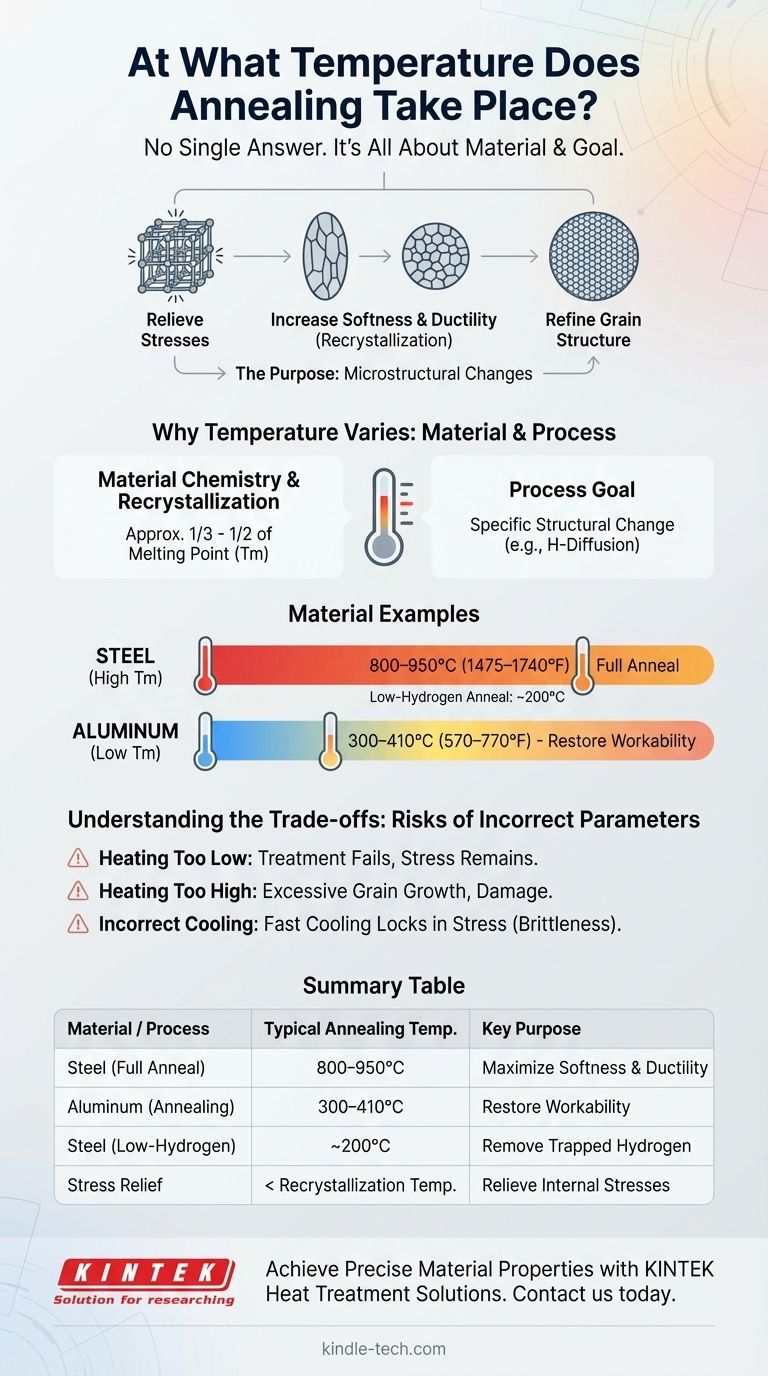

Le but du recuit : plus qu'un simple chauffage

Pour comprendre pourquoi la température varie, vous devez d'abord comprendre ce que le recuit accomplit au niveau microscopique. L'objectif est d'induire des changements spécifiques dans la structure cristalline d'un matériau, ou "microstructure".

Soulagement des contraintes internes

Des processus comme le pliage, le soudage ou l'usinage introduisent des contraintes dans le réseau atomique d'un matériau. Chauffer le matériau donne aux atomes suffisamment d'énergie pour se déplacer légèrement, leur permettant de s'installer dans des positions plus stables et à plus faible énergie. Cela soulage les contraintes internes sans modifier les propriétés fondamentales du matériau.

Augmentation de la douceur et de la ductilité

Lorsqu'un métal est "écroui" (façonné à température ambiante), ses grains cristallins deviennent déformés et allongés, le rendant plus dur et plus cassant. Le recuit chauffe le matériau au-dessus de sa température de recristallisation, permettant la formation de nouveaux grains sans contrainte. Ce processus, appelé recristallisation, réinitialise efficacement la microstructure, restaurant la douceur et la ductilité.

Affinement de la structure granulaire

La taille et l'uniformité des grains cristallins d'un matériau ont un impact significatif sur ses propriétés mécaniques. En contrôlant soigneusement la température de recuit et la vitesse de refroidissement, les ingénieurs peuvent produire une structure granulaire fine et uniforme qui offre souvent un équilibre optimal entre résistance et ténacité.

Pourquoi la température varie : Matériau et processus

La température requise est une fonction directe de la chimie du matériau et du changement structurel spécifique que vous souhaitez obtenir.

Le rôle de la température de recristallisation

Pour la plupart des métaux, le facteur le plus important est la température de recristallisation. C'est la température à laquelle de nouveaux grains commencent à se former dans un matériau écroui. Une règle générale est que cette température est approximativement d'un tiers à la moitié du point de fusion du matériau (mesurée sur une échelle absolue comme le Kelvin).

Exemple : Acier vs. Aluminium

La différence est claire lorsque l'on compare les matériaux.

- Acier : En tant qu'alliage à point de fusion élevé, l'acier nécessite des températures de recuit élevées. Un "recuit complet" a généralement lieu entre 800 et 950°C (1475 et 1740°F).

- Aluminium : Avec un point de fusion beaucoup plus bas, l'aluminium peut être recuit à des températures significativement plus basses, généralement entre 300 et 410°C (570 et 770°F).

Températures spécifiques au processus

Parfois, l'objectif n'est pas une recristallisation complète. La référence au recuit à faible teneur en hydrogène (ou "dégazage à l'hydrogène") en est un parfait exemple. Ici, l'objectif est simplement de donner aux atomes d'hydrogène piégés suffisamment d'énergie thermique pour diffuser hors de l'acier, empêchant ainsi la fragilisation par l'hydrogène. Cela nécessite une température beaucoup plus basse – environ 200°C – qu'un recuit complet car vous n'essayez pas de faire repousser les grains cristallins.

Comprendre les compromis

Choisir la mauvaise température ou les mauvais paramètres de processus peut être pire que de ne pas recuire du tout.

Chauffage trop bas

Si la température n'atteint pas le seuil nécessaire pour le processus envisagé (par exemple, la recristallisation), le traitement échouera. Vous aurez dépensé de l'énergie et du temps sans aucun bénéfice, et le matériau restera contraint ou cassant.

Chauffage trop élevé (dépassement)

Dépasser la température de recuit optimale peut provoquer une croissance excessive des grains. Les gros grains peuvent diminuer la résistance et la ténacité d'un matériau. Dans les cas extrêmes, une surchauffe peut entraîner des dommages permanents ou même commencer à faire fondre le matériau.

Vitesse de refroidissement incorrecte

Le recuit est un processus en deux parties : le chauffage et le refroidissement. La vitesse de refroidissement est tout aussi critique que la température. Un refroidissement trop rapide peut bloquer les contraintes ou créer une structure dure et cassante (comme la martensite dans l'acier), annulant complètement le but de rendre le matériau plus doux. Un recuit approprié implique presque toujours un refroidissement très lent.

Détermination de la température de recuit correcte

Pour appliquer cela correctement, vous devez d'abord définir votre objectif. Consultez les fiches techniques spécifiques aux matériaux pour les plages de température précises.

- Si votre objectif principal est le soulagement des contraintes après usinage ou soudage : Vous pouvez souvent utiliser un processus à basse température, connu sous le nom de recuit sous-critique, qui ne modifie pas fondamentalement la structure du grain.

- Si votre objectif principal est de maximiser la douceur pour le formage : Vous devez effectuer un recuit complet en chauffant le matériau au-dessus de sa température critique supérieure et en assurant une vitesse de refroidissement très lente.

- Si votre objectif principal est d'éliminer les gaz piégés comme l'hydrogène : Un dégazage spécifique à basse température, souvent entre 200 et 300°C pour les aciers, est suffisant et évite d'altérer la résistance intrinsèque du matériau.

Un recuit réussi dépend de la considération de la température non pas comme un nombre fixe, mais comme un outil précis pour atteindre un objectif microstructural spécifique.

Tableau récapitulatif :

| Matériau / Processus | Plage de température de recuit typique | Objectif clé |

|---|---|---|

| Acier (Recuit complet) | 800–950°C (1475–1740°F) | Maximiser la douceur et la ductilité |

| Aluminium (Recuit) | 300–410°C (570–770°F) | Restaurer la malléabilité |

| Acier (Recuit à faible teneur en hydrogène) | ~200°C (392°F) | Éliminer l'hydrogène piégé |

| Détensionnement (Sous-critique) | En dessous de la température de recristallisation | Soulager les contraintes internes |

Obtenez des propriétés matérielles précises avec le bon équipement de recuit. La bonne température est essentielle pour le succès, que vous travailliez avec de l'acier, de l'aluminium ou d'autres métaux. KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique conçus pour un traitement thermique précis et reproductible. Nos solutions vous aident à soulager le stress, à améliorer la ductilité et à affiner la structure du grain en toute confiance. Contactez-nous dès aujourd'hui pour discuter des besoins de recuit de votre laboratoire et découvrir comment notre expertise peut améliorer vos résultats.

Obtenez un devis personnalisé pour votre laboratoire

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement