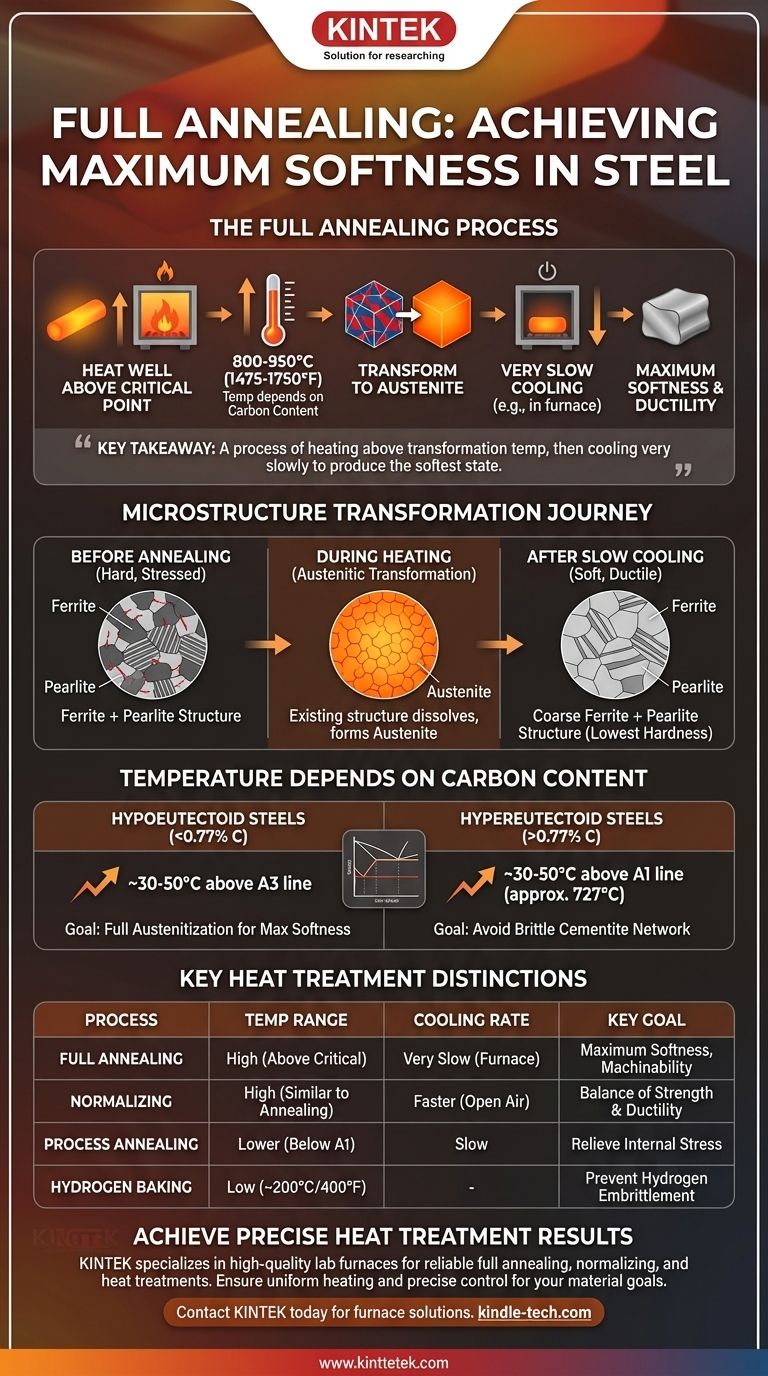

Pour le recuit complet, l'acier est chauffé à une température bien supérieure à son point critique, suivi d'un refroidissement très lent. Cette température n'est pas une valeur unique mais dépend de la teneur en carbone de l'acier, allant généralement de 800 à 950°C (1475 à 1750°F). L'objectif est de transformer complètement la structure cristalline interne de l'acier pour obtenir une douceur et une ductilité maximales.

Le point essentiel à retenir est que le recuit complet n'est pas défini par une seule température, mais par un processus : chauffer l'acier au-dessus de sa température de transformation supérieure spécifique jusqu'à ce que sa microstructure soit entièrement convertie en austénite, puis le refroidir lentement pour produire l'état le plus doux possible.

L'objectif du recuit complet : une douceur maximale

Le but principal du recuit complet est de "réinitialiser" l'acier à son état le plus doux, le plus ductile et le plus exempt de contraintes. Il est souvent effectué sur de l'acier qui a été écroui ou qui doit subir un façonnage ou un usinage important.

Le rôle de la microstructure

Avant le recuit, un acier au carbone typique se compose d'une microstructure de ferrite (fer pur et doux) et de perlite (une structure en couches de ferrite et de carbure de fer dur). L'arrangement et la taille de ces structures déterminent les propriétés de l'acier.

La transformation austénitique

La clé du recuit complet est de chauffer l'acier au-dessus de sa température critique. Cela provoque la dissolution de la ferrite et de la perlite existantes et leur transformation en une structure cristalline entièrement nouvelle appelée austénite. Cette transformation efface la microstructure précédente et sa dureté associée.

L'importance du refroidissement lent

Une fois que l'acier est entièrement austénitique, il doit être refroidi très lentement, souvent en le laissant à l'intérieur du four éteint. Ce refroidissement lent permet à l'austénite de se retransformer en une structure très grossière et uniforme de ferrite et de perlite, ce qui se traduit par la dureté la plus faible possible et la ductilité la plus élevée.

Pourquoi la température dépend de la teneur en carbone

La température de recuit exacte est déterminée par la position de l'acier sur le diagramme de phase fer-carbone. Ce diagramme représente la microstructure de l'acier à différentes températures et concentrations de carbone.

Pour les aciers hypoeutectoïdes (<0,77 % de carbone)

Ces aciers courants sont chauffés à environ 30-50°C (50-90°F) au-dessus de la température critique supérieure (ligne A3). Cela garantit que toute la ferrite et la perlite d'origine se transforment complètement en une structure austénitique uniforme.

Pour les aciers hypereutectoïdes (>0,77 % de carbone)

Ces aciers à plus haute teneur en carbone sont chauffés à 30-50°C (50-90°F) au-dessus de la température critique inférieure (ligne A1), qui est d'environ 727°C (1341°F). Un chauffage plus élevé est évité car il peut entraîner la formation d'un réseau fragile de cémentite lors du refroidissement.

Comprendre les distinctions clés et les compromis

Le recuit complet est un processus spécifique à haute température. Il est souvent confondu avec d'autres traitements thermiques qui ont des objectifs et des plages de température différents.

Recuit complet vs. Normalisation

La normalisation utilise des températures de chauffage similaires au recuit complet mais implique le refroidissement de l'acier à l'air libre. Ce taux de refroidissement plus rapide produit un matériau plus dur et plus résistant par rapport à la douceur extrême obtenue par le recuit complet.

Recuit complet vs. Recuit de détente

Le recuit de détente, ou recuit de soulagement des contraintes, est effectué à une température beaucoup plus basse, en dessous du point critique A1. Il ne crée pas d'austénite ; son seul but est de soulager les contraintes internes de fabrication sans modifier significativement la dureté ou la microstructure de l'acier.

L'idée fausse de la cuisson à basse température

Un processus comme le chauffage à 200°C (400°F) n'est pas un recuit pour la douceur. Il s'agit d'un traitement de "cuisson" à basse température spécifiquement conçu pour éliminer les atomes d'hydrogène piégés du réseau cristallin de l'acier. Cela est fait pour prévenir un mécanisme de défaillance connu sous le nom de fragilisation par l'hydrogène et n'a aucun effet sur la douceur ou la ductilité de l'acier.

Faire le bon choix pour votre objectif

La sélection du traitement thermique correct est essentielle pour obtenir les propriétés matérielles souhaitées pour votre application.

- Si votre objectif principal est une douceur et une usinabilité maximales : Le recuit complet est le processus correct, nécessitant des températures élevées et un refroidissement très lent.

- Si votre objectif principal est un équilibre entre résistance et ductilité : La normalisation est une alternative plus rapide et plus économique au recuit complet.

- Si votre objectif principal est uniquement d'éliminer les contraintes internes dues au formage ou au soudage : Le recuit de détente à basse température est le bon choix.

- Si votre objectif principal est de prévenir la rupture différée dans les aciers à haute résistance : La cuisson à basse température pour l'élimination de l'hydrogène est le traitement spécifique et nécessaire.

En fin de compte, le choix du bon processus thermique nécessite de comprendre votre matériau de départ et votre objectif de performance final.

Tableau récapitulatif :

| Type d'acier | Teneur en carbone | Plage de température de recuit | Objectif clé |

|---|---|---|---|

| Hypoeutectoïde | < 0,77 % C | ~30-50°C au-dessus de la ligne A3 | Austénitisation complète pour une douceur maximale |

| Hypereutectoïde | > 0,77 % C | ~30-50°C au-dessus de la ligne A1 | Éviter le réseau de cémentite fragile |

Obtenez des résultats de traitement thermique précis et constants pour vos besoins de laboratoire ou de production.

Que vous traitiez des échantillons d'acier pour la recherche ou que vous prépariez des matériaux pour la fabrication, la température de recuit correcte est essentielle pour obtenir les propriétés matérielles souhaitées. KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique de haute qualité, offrant le contrôle précis de la température et le chauffage uniforme requis pour un recuit complet fiable, une normalisation et d'autres traitements thermiques.

Notre expertise en équipement de laboratoire vous assure de disposer des bons outils pour ramener votre acier à son état le plus doux, améliorer l'usinabilité ou soulager les contraintes internes. Laissez-nous vous aider à sélectionner le four parfait pour votre application spécifique et vos objectifs matériels.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de traitement thermique et découvrir comment nos solutions peuvent améliorer l'efficacité de votre processus et la qualité de vos matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un post-traitement au four est-il requis après la synthèse hydrothermale de la phase de Magnéli ? Assurer la stabilité du matériau

- Quelles sont les conséquences techniques de l'échec du maintien de limites distinctes dans un four ? Maîtrise du contrôle des processus

- Pourquoi est-il nécessaire qu'un four à haute température maintienne une température constante de 750°C pour l'électrolyse DC de $Sc_{1/3}Zr_2(PO_4)_3$ ?

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelles sont les applications du processus de frittage ? Fabriquer des pièces complexes avec des matériaux haute performance

- Quel est le rôle d'une étuve de séchage sous vide dans le prétraitement du granit ? Assurer l'intégrité des données avec une précision à basse température

- Le métal fritté peut-il être usiné ? Maîtriser les techniques pour les matériaux poreux