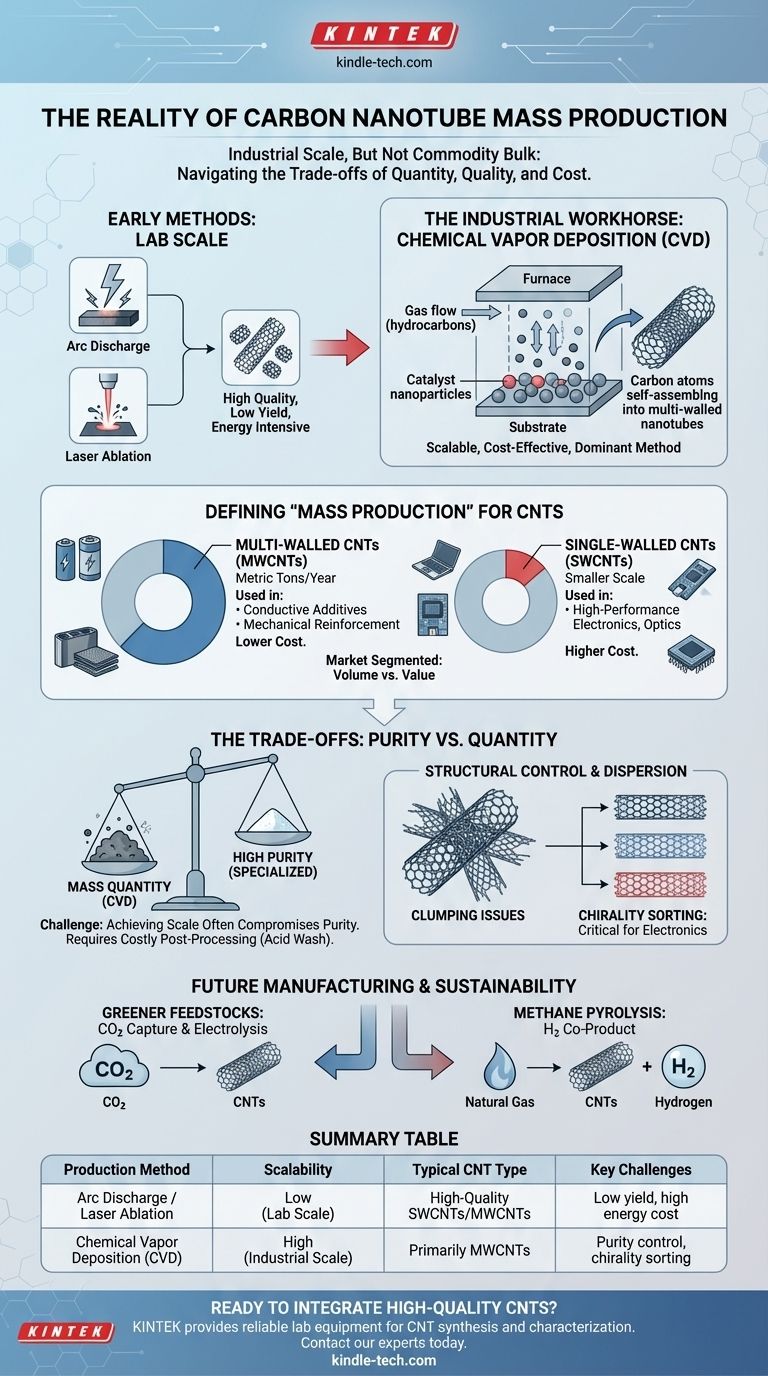

Oui, mais le terme "production de masse" nécessite une définition précise dans ce contexte. Les nanotubes de carbone (CNT) sont en effet produits à l'échelle industrielle, avec une capacité mondiale atteignant des milliers de tonnes métriques par an. Cette production est dominée par un procédé appelé dépôt chimique en phase vapeur (CVD), qui s'est avéré beaucoup plus évolutif que les méthodes de laboratoire originales d'arc électrique et d'ablation laser.

Bien que la capacité de produire des tonnes de nanotubes de carbone existe, le défi central pour l'industrie n'est plus de savoir si ils peuvent être produits en masse, mais comment ils peuvent être produits avec la qualité, la pureté et le faible coût constants nécessaires pour débloquer leurs applications les plus transformatrices.

L'évolution de la production de CNT : du laboratoire à l'usine

Le parcours de la fabrication de CNT a été une quête progressive d'échelle et de contrôle. Les premières méthodes produisaient des matériaux de haute qualité en petites quantités, ouvrant la voie aux processus industriels utilisés aujourd'hui.

Les premières méthodes : Arc électrique et ablation laser

Les premières observations de CNT ont été réalisées à l'aide de l'arc électrique, où une décharge à courant élevé entre deux électrodes de graphite vaporise le carbone, qui s'auto-assemble ensuite en nanotubes. De même, l'ablation laser utilise un laser de haute puissance pour vaporiser une cible de graphite.

Ces deux méthodes peuvent produire des CNT très purs et cristallins. Cependant, elles sont énergivores, ont des rendements très faibles et sont difficiles à mettre à l'échelle, les confinant largement à la recherche et aux applications spécialisées et coûteuses.

Le cheval de bataille commercial : Dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD) est l'épine dorsale de l'industrie moderne des CNT. Dans ce processus, un gaz contenant du carbone (une matière première hydrocarbonée comme le méthane ou l'éthylène) est passé sur un substrat recouvert de nanoparticules de catalyseur à haute température.

Les particules de catalyseur décomposent le gaz hydrocarboné, et les atomes de carbone se reconstruisent ensuite en structures de nanotubes. Le CVD est la méthode dominante car elle offre un contrôle supérieur sur le processus et, surtout, est beaucoup plus évolutive et rentable que ses prédécesseurs.

Ce que signifie la "production de masse" pour les CNT

Lorsque nous parlons de production de masse pour les CNT, nous ne parlons pas de l'échelle des produits de base comme l'acier ou les polymères. La production est mesurée en tonnes métriques par an, et non en millions de tonnes.

De plus, le marché est segmenté. La grande majorité de ce matériau "produit en masse" se compose de nanotubes de carbone multiparois (MWCNT), qui sont principalement utilisés comme additifs conducteurs ou pour le renforcement mécanique dans les composites. Les nanotubes de carbone monoparois (SWCNT), qui possèdent des propriétés électroniques et optiques supérieures, sont beaucoup plus difficiles et coûteux à produire et sont fabriqués à une échelle beaucoup plus petite.

Comprendre les compromis de la production de masse

L'atteinte de l'échelle industrielle avec les CNT a introduit un nouvel ensemble de défis qui définissent les limites et les opportunités de la technologie. Le principal compromis est presque toujours entre la quantité et la qualité.

Le dilemme pureté vs. quantité

Les procédés CVD à grande échelle peuvent générer des CNT rapidement et à moindre coût, mais cela se fait souvent au détriment de la pureté. Le produit final peut contenir des quantités importantes de contaminants, tels que du carbone amorphe et des particules de catalyseur métallique résiduelles.

Ces impuretés doivent être éliminées par des étapes de post-traitement coûteuses et agressives (comme des lavages acides), qui peuvent endommager les nanotubes eux-mêmes et augmenter considérablement le prix final.

Le défi du contrôle structurel

Pour les applications avancées, en particulier en électronique, la structure spécifique du CNT – son diamètre, sa longueur et sa chiralité (l'angle de son réseau atomique) – est critique. La chiralité détermine si un nanotube se comporte comme un métal ou un semi-conducteur.

Les méthodes de production de masse comme le CVD produisent un mélange de différents types de nanotubes. Le tri de ceux-ci selon leurs propriétés électroniques à l'échelle industrielle reste l'un des plus grands obstacles à l'utilisation des CNT dans l'informatique de nouvelle génération.

Le coût caché : la dispersion

Même si vous avez des CNT parfaitement purs et produits en masse, ils ne sont pas faciles à utiliser. En raison de puissantes forces intermoléculaires, les nanotubes s'agglomèrent en faisceaux denses et emmêlés.

La dispersion efficace de ces faisceaux dans un matériau hôte (comme un polymère, un métal ou un liquide) sans les endommager est un défi majeur de fabrication en aval que chaque utilisateur de CNT doit résoudre.

L'avenir de la fabrication de CNT

L'industrie travaille activement à surmonter ces obstacles, en se concentrant sur la réduction des coûts, l'amélioration du contrôle et la durabilité du processus.

Matières premières plus vertes et moins chères

Les méthodes émergentes visent à remplacer les matières premières hydrocarbonées traditionnelles. La recherche prometteuse comprend l'utilisation du dioxyde de carbone (CO2) comme matière première, capturé et converti en carbone par électrolyse dans des sels fondus.

Un autre domaine important est la pyrolyse du méthane, qui divise le gaz naturel (méthane) en carbone solide (formant des CNT) et en hydrogène gazeux précieux et propre. Cette approche transforme un déchet (carbone) en un matériau de grande valeur et produit un vecteur d'énergie propre comme co-produit.

Faire le bon choix pour votre application

Le choix du type et de la qualité de CNT appropriés dépend entièrement de votre objectif final. Comprendre les réalités de la production est la première étape vers une mise en œuvre réussie.

- Si votre objectif principal est les additifs conducteurs en vrac ou le renforcement de composites : Les MWCNT produits en masse et à moindre coût, issus d'un processus CVD à grande échelle, sont le choix le plus pratique et économique.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Vous aurez besoin de SWCNT hautement purifiés avec des propriétés spécifiques, qui sont produits à une échelle beaucoup plus petite, à un coût plus élevé, et généralement fournis par des fabricants spécialisés.

- Si votre objectif principal est la recherche et le développement fondamentaux : Des CNT de haute pureté produits par CVD spécialisé ou même par arc électrique peuvent être nécessaires pour établir des performances de base sans les variables confuses des impuretés.

En fin de compte, naviguer dans le monde des nanotubes de carbone nécessite de comprendre que la manière dont ils sont fabriqués est tout aussi importante que ce qu'ils peuvent faire.

Tableau récapitulatif :

| Méthode de production | Évolutivité | Type de CNT typique | Principaux défis |

|---|---|---|---|

| Arc électrique / Ablation laser | Faible (échelle laboratoire) | SWCNT/MWCNT de haute qualité | Faible rendement, coût énergétique élevé |

| Dépôt chimique en phase vapeur (CVD) | Élevée (échelle industrielle) | Principalement des MWCNT | Contrôle de la pureté, tri de la chiralité |

Prêt à intégrer des nanotubes de carbone de haute qualité dans vos flux de travail de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés à la recherche avancée sur les matériaux, y compris la synthèse et la caractérisation des CNT. Que vous augmentiez la production ou meniez des activités de R&D de précision, nos solutions garantissent cohérence et performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les applications de nanotubes de carbone de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux