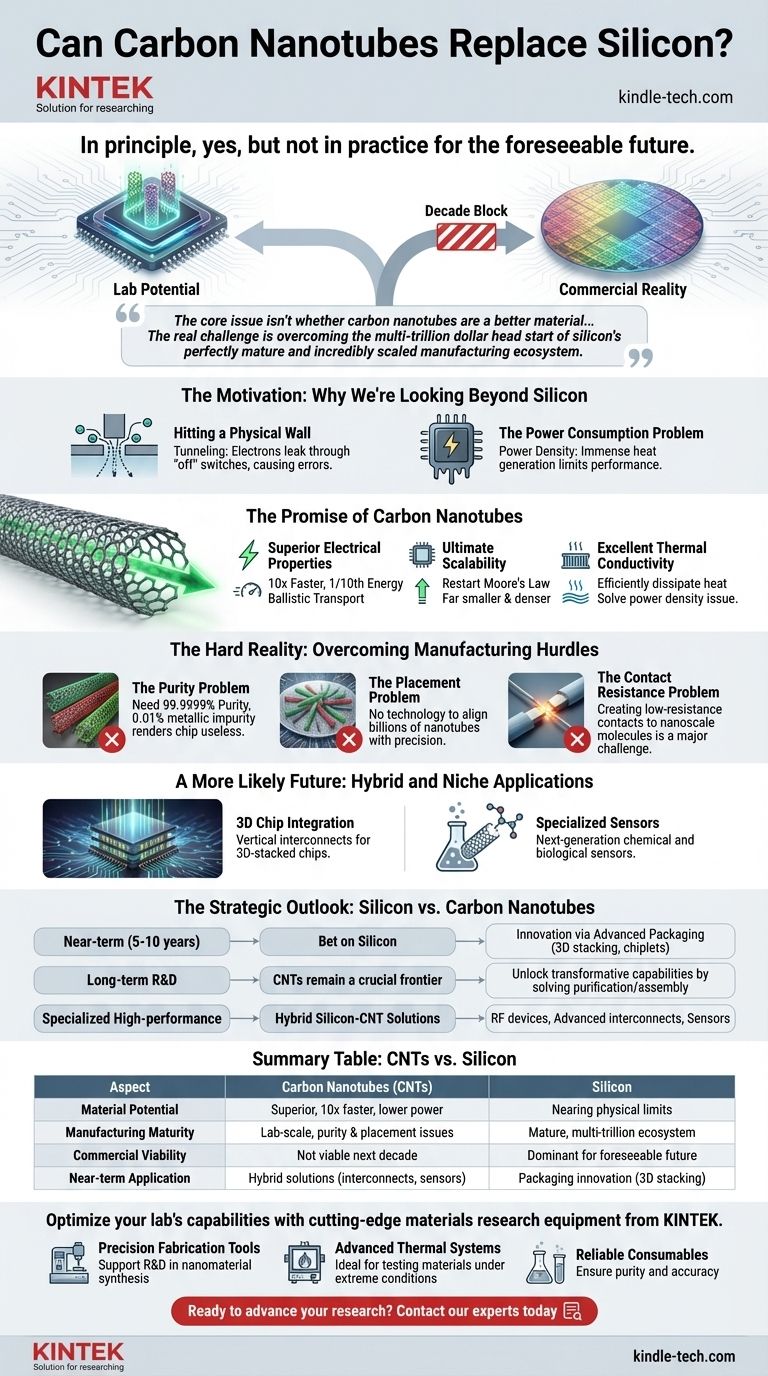

En principe, oui, mais pas en pratique dans un avenir prévisible. Bien que les nanotubes de carbone (NTC) possèdent des propriétés électriques bien supérieures à celles du silicium et aient été utilisés pour construire des processeurs fonctionnels en laboratoire, ils sont confrontés à des défis monumentaux en matière de fabrication et de pureté. Ces obstacles rendent commercialement non viable le remplacement du silicium par les NTC comme fondement de l'industrie mondiale des semi-conducteurs au cours de la prochaine décennie.

Le problème fondamental n'est pas de savoir si les nanotubes de carbone sont un meilleur matériau pour les transistors — à l'échelle nanométrique, ils le sont. Le véritable défi est de surmonter l'avance de plusieurs milliers de milliards de dollars de l'écosystème de fabrication parfaitement mature et incroyablement évolutif du silicium.

La motivation : Pourquoi regardons-nous au-delà du silicium

Pendant des décennies, l'industrie de la technologie a été alimentée par la loi de Moore — le doublement prévisible du nombre de transistors sur une puce tous les deux ans. Ce progrès a été réalisé en réduisant sans cesse la taille des transistors en silicium. Cependant, nous approchons maintenant des limites physiques fondamentales de ce processus.

Atteindre un mur physique

Lorsque les composants en silicium se réduisent à quelques nanomètres seulement, un effet de mécanique quantique appelé effet tunnel devient un problème sérieux. Les électrons peuvent fuir à travers l'interrupteur « éteint » du transistor, ou grille, provoquant des erreurs et gaspillant de l'énergie. Cela rend la poursuite de la miniaturisation de plus en plus difficile et moins efficace.

Le problème de la consommation d'énergie

Avant même d'atteindre la limite physique absolue, la chaleur devient le principal goulot d'étranglement. L'intégration d'un plus grand nombre de transistors en silicium dans une petite surface génère une chaleur immense. Ce problème de densité de puissance limite les performances des puces bien plus que notre capacité à graver physiquement des composants plus petits.

La promesse des nanotubes de carbone

Les nanotubes de carbone sont des molécules cylindriques d'atomes de carbone qui sont incroyablement petites — aussi étroites qu'un nanomètre de diamètre. Ils représentent l'un des candidats les plus prometteurs pour l'électronique post-silicium.

Propriétés électriques supérieures

Les NTC peuvent conduire l'électricité avec presque aucune résistance, une propriété connue sous le nom de transport balistique. Cela signifie que les électrons peuvent les traverser sans diffusion, permettant des transistors potentiellement 10 fois plus rapides et utilisant dix fois moins d'énergie que leurs homologues en silicium.

Évolutivité ultime

En raison de leur taille minuscule, les NTC pourraient théoriquement être utilisés pour construire des transistors et des processeurs bien plus petits et plus densément emballés que tout ce qui est réalisable avec le silicium. Cela pourrait relancer le moteur de la loi de Moore.

Excellente conductivité thermique

Les NTC sont également des conducteurs thermiques exceptionnels. Leur capacité à dissiper efficacement la chaleur est un avantage crucial qui pourrait aider à résoudre le problème de la densité de puissance qui afflige les puces en silicium haute performance.

La dure réalité : Surmonter les obstacles de fabrication

Malgré leur perfection théorique, le chemin entre une démonstration en laboratoire et une puce commerciale à un milliard de transistors est bloqué par d'immenses défis pratiques.

Le problème de la pureté

Les NTC peuvent se former en deux types : semi-conducteurs (qui peuvent être allumés et éteints) et métalliques (qui sont toujours allumés). Pour un processeur, vous avez besoin de milliards de NTC purement semi-conducteurs. Même une impureté métallique de 0,01 % dans le mélange peut provoquer des courts-circuits et rendre une puce inutilisable. Atteindre une pureté de 99,9999 % à l'échelle industrielle reste un problème non résolu.

Le problème du placement

Les puces modernes sont construites avec une précision quasi atomique. La fabrication du silicium permet le placement parfait de milliards de composants. Il n'existe actuellement aucune technologie capable de placer et d'aligner des milliards de nanotubes de carbone individuels sur une tranche avec la densité et la perfection requises.

Le problème de la résistance de contact

Un transistor est inutile si vous ne pouvez pas y faire entrer et en sortir l'électricité efficacement. Créer un contact électrique à faible résistance avec une molécule qui n'a qu'un nanomètre de large est un défi d'ingénierie profond. Une résistance de contact élevée peut facilement annuler les avantages intrinsèques de performance du NTC lui-même.

Un avenir plus probable : Applications hybrides et de niche

Au lieu d'un remplacement complet, l'avenir le plus probable implique que les NTC augmentent le silicium de manière spécialisée. Cette approche hybride tire parti du meilleur des deux mondes : la fabrication mature du silicium et les propriétés uniques des NTC.

Intégration 3D des puces

L'une des applications à court terme les plus prometteuses est l'utilisation des NTC comme interconnexions verticales dans les puces empilées en 3D. Alors que les fabricants de puces empilent des couches de silicium pour augmenter la densité, les fils qui les relient deviennent un goulot d'étranglement majeur. La conductivité supérieure des NTC en fait un matériau idéal pour ces connexions.

Capteurs spécialisés

Les NTC ont un rapport surface/volume extrêmement élevé, ce qui les rend incroyablement sensibles à leur environnement. Cela les rend parfaits pour les capteurs chimiques et biologiques de nouvelle génération, une application où les obstacles à la fabrication de masse sont moins critiques que la performance unique.

La perspective stratégique : Silicium contre nanotubes de carbone

Comprendre l'état de ces matériaux nécessite de séparer le potentiel théorique de la réalité commerciale.

- Si votre objectif principal est l'informatique commerciale à court terme (5 à 10 prochaines années) : Pariez sur le silicium. L'innovation proviendra de l'emballage avancé comme l'empilement 3D et les puces modulaires (chiplets), et non d'un changement fondamental de matériau.

- Si votre objectif principal est la R&D à long terme ou les matériaux avancés : Les NTC restent une frontière cruciale pour l'électronique post-silicium, où la résolution des défis de purification et d'assemblage dirigé pourrait débloquer des capacités transformatrices.

- Si votre objectif principal est des applications spécialisées et haute performance : Surveillez l'émergence de solutions hybrides silicium-NTC, probablement dans des domaines tels que les dispositifs radiofréquence (RF), les interconnexions avancées ou les capteurs ultra-sensibles.

La voie à suivre en matière d'informatique dépend en fin de compte de la maîtrise de la fabrication à l'échelle atomique.

Tableau récapitulatif :

| Aspect | Nanotubes de carbone (NTC) | Silicium |

|---|---|---|

| Potentiel du matériau | Transport balistique supérieur, 10 fois plus rapide, consommation d'énergie réduite | Approche des limites physiques fondamentales |

| Maturité de la fabrication | Échelle laboratoire ; défis de pureté et de placement | Écosystème parfaitement mature, valant des milliers de milliards |

| Viabilité commerciale | Non viable pour la prochaine décennie | Dominant pour l'avenir prévisible |

| Application à court terme | Solutions hybrides (interconnexions, capteurs) | Innovation continue dans l'emballage et l'empilement 3D |

Optimisez les capacités de votre laboratoire avec des équipements de recherche en matériaux de pointe de KINTEK.

Alors que l'industrie des semi-conducteurs repousse les limites de la loi de Moore, disposer des bons outils pour la recherche sur les matériaux avancés est crucial. Que vous exploriez les nanotubes de carbone, les alternatives au silicium ou les solutions hybrides, KINTEK fournit les équipements de laboratoire de haute précision et les consommables dont vous avez besoin pour stimuler l'innovation.

- Outils de fabrication de précision : Soutenez votre R&D en synthèse et caractérisation de nanomatériaux.

- Systèmes thermiques avancés : Idéaux pour tester les matériaux dans des conditions extrêmes.

- Consommables fiables : Assurez la pureté et la précision de chaque expérience.

Prêt à faire progresser votre recherche ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent accélérer votre développement de l'électronique de nouvelle génération.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du substrat à couche mince ? Améliorez la fonctionnalité de surface pour des produits supérieurs

- Quel est le catalyseur de la croissance des nanotubes de carbone ? Des nanoparticules métalliques à la demande du marché

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Le SiO2 peut-il être déposé par pulvérisation cathodique ? Pulvérisation RF vs. Pulvérisation réactive pour des films de SiO2 supérieurs

- Qu'est-ce que le diamètre de chiralité d'un nanotube de carbone ? Comment la chiralité détermine les propriétés des CNT

- Comment les premiers diamants synthétiques de qualité gemme ont-ils été produits ? Découvrez la percée de GE en 1970

- Quels sont les effets toxiques des nanotubes de carbone ? Comprendre les risques liés à l'inhalation

- Quel est l'un des avantages de l'utilisation des nanotubes de carbone ? Libérez des performances matérielles inégalées