Oui, absolument. La capacité à résister à des températures extrêmement élevées est une caractéristique déterminante des matériaux céramiques. Alors que les métaux s'affaiblissent et fondent souvent, de nombreuses céramiques restent stables et solides à des températures bien supérieures à 1000 °C (1832 °F), ce qui les rend essentielles pour des applications allant de l'aérospatiale aux fours industriels. Cependant, toutes les céramiques ne sont pas égales, et leur performance dépend entièrement de leur composition chimique et de leur structure spécifiques.

Le problème fondamental n'est pas simplement le point de fusion d'une céramique, qui est presque toujours exceptionnellement élevé. Le véritable défi réside dans la gestion de sa fragilité inhérente et de sa susceptibilité au choc thermique — la tendance à se fissurer lorsqu'elle est soumise à des changements de température rapides.

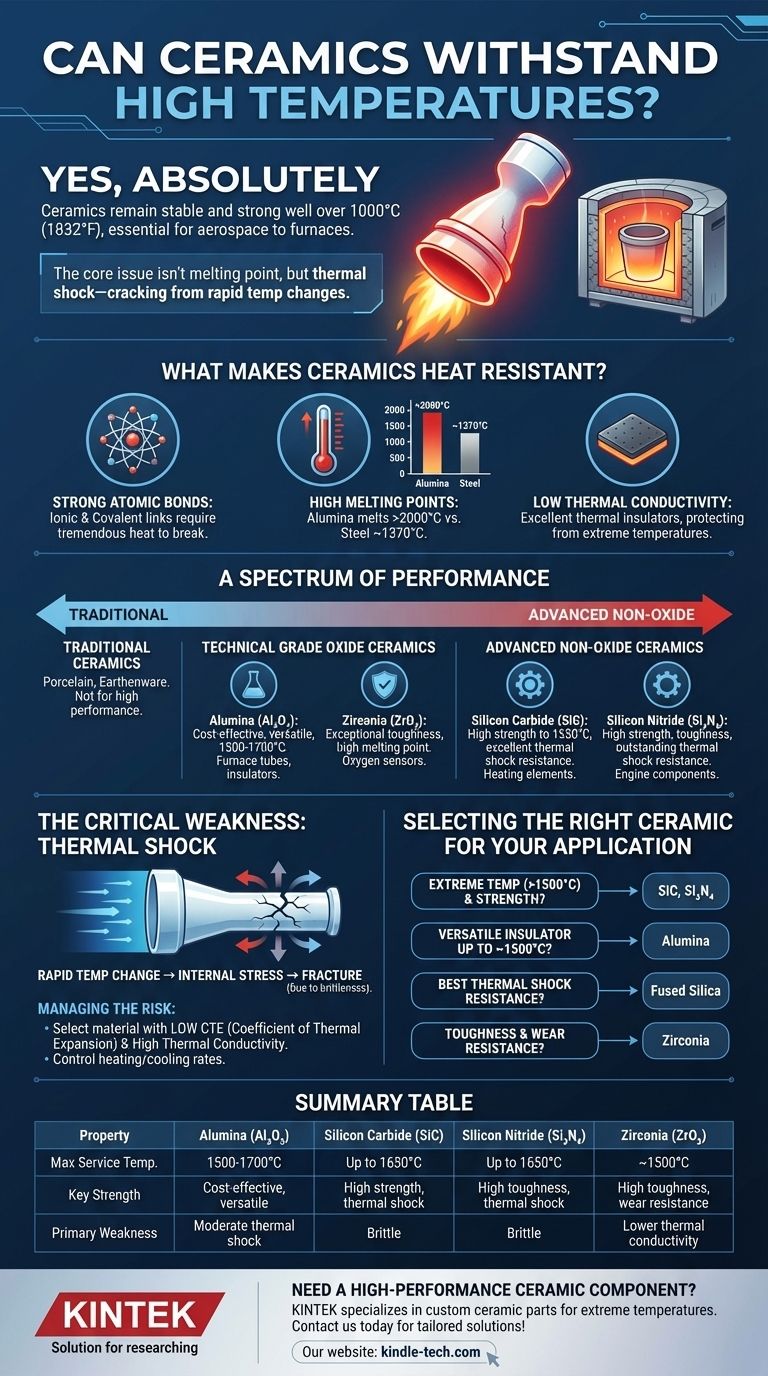

Qu'est-ce qui rend les céramiques résistantes à la chaleur ?

La remarquable stabilité thermique des céramiques n'est pas un hasard ; c'est le résultat direct de leur structure atomique fondamentale. Comprendre cela est essentiel pour apprécier à la fois leurs forces et leurs faiblesses.

La puissance des liaisons atomiques

Contrairement aux métaux, qui sont maintenus ensemble par une mer flexible d'électrons partagés, les atomes de la plupart des céramiques avancées sont liés par des liaisons ioniques et covalentes incroyablement fortes. Ces liaisons nécessitent une quantité énorme d'énergie thermique (chaleur) pour vibrer et finalement se rompre, c'est pourquoi les céramiques ont des points de fusion et d'ébullition si élevés.

Les points de fusion élevés sont la norme

La force de ces liaisons atomiques se traduit directement par des températures de fusion très élevées. Par exemple, l'alumine (Al₂O₃), une céramique technique courante, fond à plus de 2000 °C (3632 °F), tandis que des métaux comme l'aluminium et l'acier fondent respectivement à environ 660 °C et 1370 °C.

Faible conductivité thermique

De nombreuses céramiques sont également d'excellents isolants thermiques. Elles résistent au transfert de chaleur, une propriété qui est tout aussi importante que de ne pas fondre. C'est pourquoi elles sont utilisées comme revêtements réfractaires dans les fours et comme tuiles de bouclier thermique sur les engins spatiaux — elles protègent ce qui se trouve en dessous des températures extrêmes.

Un spectre de performance : toutes les céramiques ne sont pas égales

Le terme « céramique » couvre une vaste gamme de matériaux, de la poterie courante aux composants d'ingénierie pour les moteurs à réaction. Leur performance dans des environnements à haute température varie considérablement.

Céramiques traditionnelles

Des matériaux comme la porcelaine et la faïence sont cuits à haute température, mais leur composition comprend des fondants et des impuretés qui abaissent leur température de service maximale. Ils sont utiles pour de nombreuses choses, mais ne sont pas considérés comme haute performance dans ce contexte.

Céramiques d'oxyde de qualité technique

Ce sont les bêtes de somme des applications à haute température.

- Alumine (Oxyde d'aluminium) : Largement utilisée en raison de son excellent équilibre entre haute résistance, dureté et une température de service continue d'environ 1500-1700 °C. C'est un choix rentable pour les tubes de four, les isolateurs et les composants d'usure.

- Zircone (Dioxyde de zirconium) : Connue pour sa ténacité exceptionnelle (pour une céramique) et un point de fusion encore plus élevé que l'alumine. La zircone stabilisée est souvent utilisée pour les capteurs d'oxygène et les piles à combustible à oxyde solide.

Céramiques non-oxydes avancées

Ces matériaux offrent les performances les plus élevées à des températures extrêmes, souvent dans des environnements chimiques ou mécaniques très exigeants.

- Carbure de silicium (SiC) : Maintient sa résistance à des températures allant jusqu'à 1650 °C (3000 °F) et possède une excellente résistance au choc thermique. Il est utilisé pour les éléments chauffants, les tuyères de fusée et les composants dans la fabrication de semi-conducteurs.

- Nitrures de silicium (Si₃N₄) : Possède une combinaison extraordinaire de haute résistance, de ténacité et d'une résistance exceptionnelle au choc thermique. Cela en fait un candidat principal pour les composants des moteurs automobiles avancés et des turbines à gaz.

Comprendre la faiblesse critique : le choc thermique

Un point de fusion élevé est inutile si le matériau se brise dès qu'il chauffe ou refroidit trop rapidement. Ce mode de défaillance, connu sous le nom de choc thermique, est le principal défi d'ingénierie lors du travail avec des céramiques.

La physique d'une fissure

Lorsqu'une céramique est chauffée ou refroidie rapidement, différentes parties du matériau se dilatent ou se contractent à des vitesses différentes. Cela crée une contrainte interne. Parce que les céramiques sont fragiles, elles ne peuvent pas se plier ou se déformer pour relâcher cette contrainte comme le peut un métal. Au lieu de cela, la contrainte s'accumule jusqu'à ce que le matériau se fracture.

Le coefficient de dilatation thermique (CTE)

La propriété la plus importante pour prédire la résistance au choc thermique est le Coefficient de Dilatation Thermique (CTE). Cette valeur mesure à quel point un matériau se dilate par degré d'augmentation de température. Une céramique avec un CTE faible se dilatera et se contractera moins, générera des contraintes internes plus faibles et aura donc une meilleure résistance au choc thermique.

Gérer le risque

Les ingénieurs gèrent le choc thermique de deux manières. Premièrement, en sélectionnant un matériau avec un faible CTE et une conductivité thermique élevée (comme le nitrure de silicium). Deuxièmement, en contrôlant soigneusement les taux de chauffage et de refroidissement du composant céramique pour maintenir les gradients de température et les contraintes internes au minimum.

Choisir la bonne céramique pour votre application

Le choix du matériau correct nécessite d'équilibrer la performance thermique par rapport aux exigences mécaniques et au coût.

- Si votre objectif principal est la résistance à des températures extrêmes (>1500 °C) avec une haute résistance : Choisissez une céramique non-oxyde comme le carbure de silicium (SiC) ou le nitrure de silicium (Si₃N₄).

- Si votre objectif principal est un isolant polyvalent et rentable pour une utilisation jusqu'à environ 1500 °C : L'alumine (Al₂O₃) est la norme de l'industrie et un excellent choix.

- Si votre objectif principal est la meilleure résistance absolue au choc thermique : La silice fondue est inégalée en raison de son CTE quasi nul, bien qu'elle ait une résistance inférieure aux autres céramiques.

- Si votre objectif principal est la ténacité et la résistance à l'usure à haute température : La zircone (ZrO₂) est un candidat de premier plan.

Comprendre l'interaction entre la structure atomique d'une céramique, ses propriétés thermiques et sa fragilité mécanique est la clé du déploiement réussi de ces matériaux dans les environnements les plus exigeants.

Tableau récapitulatif :

| Propriété | Alumine (Al₂O₃) | Carbure de silicium (SiC) | Nitrure de silicium (Si₃N₄) | Zircone (ZrO₂) |

|---|---|---|---|---|

| Temp. de service max. | 1500-1700°C | Jusqu'à 1650°C | Jusqu'à 1650°C | ~1500°C |

| Force clé | Rentable, polyvalent | Haute résistance, résistance au choc thermique | Haute ténacité, résistance au choc thermique | Haute ténacité, résistance à l'usure |

| Faiblesse principale | Résistance modérée au choc thermique | Fragile | Fragile | Conductivité thermique plus faible |

Besoin d'un composant céramique haute performance pour votre laboratoire ou votre processus industriel ? KINTEK se spécialise dans les équipements et consommables de laboratoire de précision, y compris les pièces céramiques personnalisées conçues pour les températures extrêmes et les environnements difficiles. Nos experts peuvent vous aider à sélectionner le bon matériau — des tubes de four en alumine durables aux éléments en carbure de silicium ultra-résistants — pour garantir la fiabilité, l'efficacité et la sécurité de votre application. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la durée de vie de la fibre céramique ? Maximisez sa durée de vie, de quelques mois à plusieurs décennies

- À quoi servent les tubes en céramique ? Essentiels pour la chaleur extrême, l'isolation et la pureté

- Quelle est la fonction principale des supports céramiques poreux ? Assurer l'intégrité structurelle des membranes zéolithiques

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes

- Pourquoi les précurseurs de fibres céramiques doivent-ils être traités à 1350°C ? Maîtriser le frittage pour des céramiques de haute résistance

- Qu'est-ce qui est mieux que l'isolation en laine de roche ? Maximiser les performances thermiques ou incendie

- Quel est le type de carbure de silicium ? Un guide des polymorphes, des qualités et des applications

- Quelle est la température de frittage de l'alumine ? Un guide pour obtenir une densité céramique optimale