Oui, vous pouvez appliquer un revêtement PVD sur de l'aluminium, mais il s'agit d'un processus spécialisé qui présente des défis uniques par rapport au revêtement de matériaux comme l'acier inoxydable ou le titane. Le succès du revêtement dépend fortement de la gestion du point de fusion bas de l'aluminium et de sa surface réactive, ce qui nécessite des techniques spécifiques et un contrôle du processus.

Le principal défi avec le revêtement PVD de l'aluminium n'est pas de savoir si cela peut être fait, mais comment cela doit être fait. Les procédés PVD standard à haute température peuvent endommager l'aluminium ; le succès repose donc sur l'utilisation de méthodes spécialisées à basse température et une préparation de surface méticuleuse pour assurer une bonne adhérence et préserver l'intégrité de la pièce.

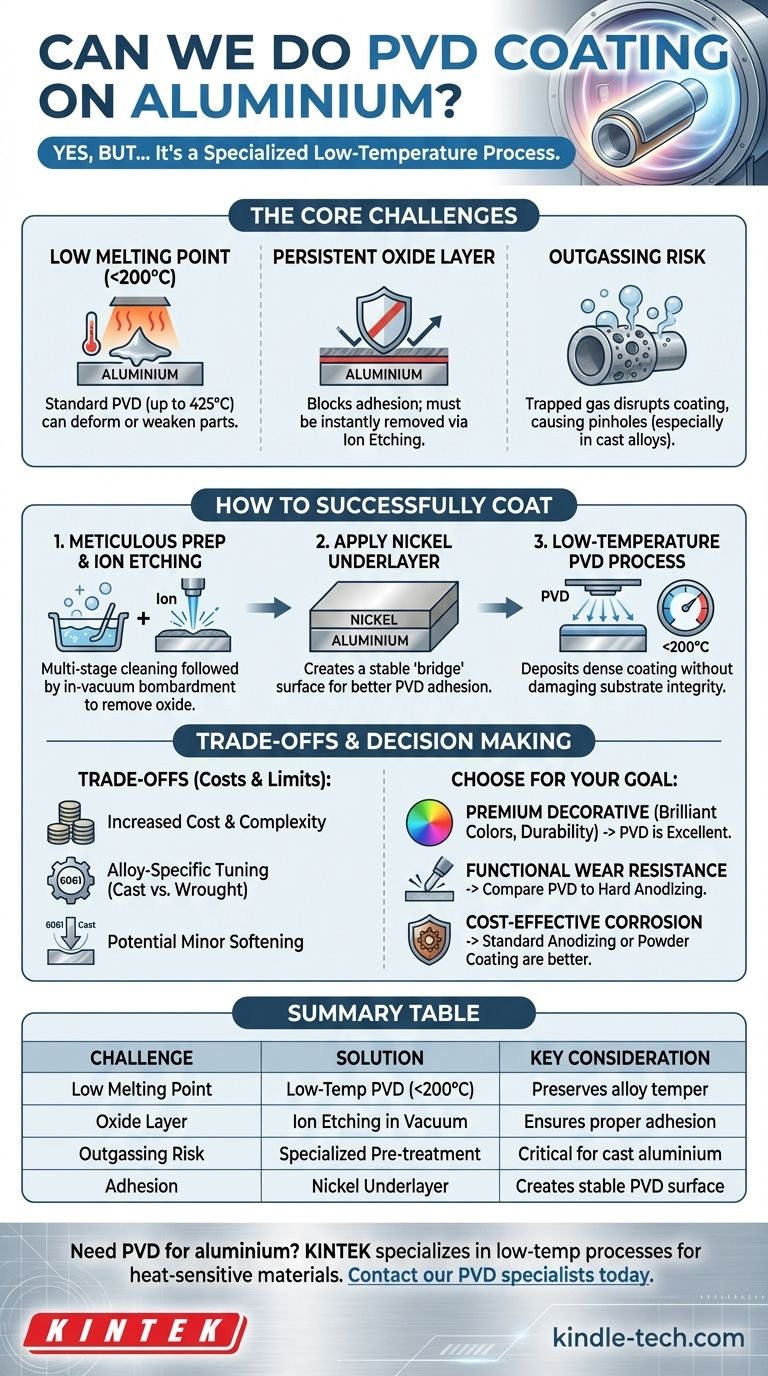

Le Défi Principal : L'Aluminium face au Processus PVD

Pour comprendre pourquoi le revêtement de l'aluminium est unique, nous devons d'abord examiner le conflit inhérent entre ses propriétés et un processus PVD standard.

Le Seuil de Basse Température

Un processus PVD traditionnel peut fonctionner à des températures allant jusqu'à 425 °C (800 °F). De nombreux alliages d'aluminium courants commencent à perdre leur trempe (dureté) ou même à se déformer à des températures bien inférieures, à partir d'environ 200 °C (400 °F).

L'application d'un processus à haute température peut affaiblir l'intégrité structurelle de la pièce en aluminium, même si le revêtement lui-même est réussi.

La Couche d'Oxyde Persistante

Lorsqu'il est exposé à l'air, l'aluminium forme instantanément une couche mince, dure et chimiquement inerte d'oxyde d'aluminium. Bien que cette couche offre une excellente protection naturelle contre la corrosion, elle constitue une barrière à l'adhérence du PVD.

Cette couche d'oxyde doit être complètement éliminée immédiatement avant le dépôt du revêtement, une tâche compliquée par la rapidité avec laquelle elle se reforme.

Le Risque de Dégazage

Les alliages d'aluminium, en particulier les nuances coulées, peuvent emprisonner des poches microscopiques de gaz et d'humidité à l'intérieur du matériau. Lorsqu'ils sont placés dans l'environnement de vide poussé d'une chambre PVD et chauffés, ces gaz piégés s'échappent dans un processus appelé dégazage (outgassing).

Ce rejet de contaminants peut perturber le dépôt du revêtement, entraînant une mauvaise adhérence, des piqûres et une finition ratée.

Comment Revêtir l'Aluminium avec Succès

Les fournisseurs de revêtements spécialisés surmontent ces défis en utilisant une approche raffinée en plusieurs étapes. La clé n'est pas de forcer l'aluminium dans un processus standard, mais d'adapter le processus au matériau.

Utilisation de Procédés PVD à Basse Température

L'adaptation la plus critique est l'utilisation de la technologie PVD à basse température. Ces procédés avancés peuvent déposer des revêtements denses et de haute qualité à des températures inférieures à 200 °C, et parfois même jusqu'à 70 °C.

Cela garantit que les propriétés mécaniques et la stabilité dimensionnelle du substrat en aluminium sont préservées.

Préparation de Surface Méticuleuse

Un processus de nettoyage en plusieurs étapes est nécessaire pour éliminer toutes les huiles et contaminants de surface. Après le nettoyage, les pièces sont chargées dans la chambre PVD.

À l'intérieur du vide, un processus tel que la gravure ionique (également appelée « gravure arrière ») est utilisé. Il s'agit d'une étape cruciale où la surface de la pièce est bombardée d'ions, la sablant efficacement à l'échelle microscopique pour éliminer la couche d'oxyde native juste avant le début du dépôt.

Application d'une Couche Intermédiaire

Pour une adhérence et une durabilité maximales, il est courant d'appliquer d'abord une couche intermédiaire sur la pièce en aluminium. Une couche de nickel galvanisé est souvent utilisée.

Cette couche de nickel fournit une surface idéale, stable et dense, beaucoup plus réceptive au film PVD final. Elle agit comme un pont, créant une liaison robuste entre le substrat en aluminium et le revêtement supérieur décoratif ou fonctionnel.

Comprendre les Compromis

Choisir le PVD pour l'aluminium nécessite de reconnaître ses limites et ses coûts spécifiques par rapport à d'autres options.

Coût et Complexité Accrus

La nécessité d'équipements à basse température, d'un prétraitement approfondi et d'une sous-couche potentielle rend le revêtement PVD sur aluminium beaucoup plus complexe et coûteux que sur l'acier inoxydable. C'est un processus haut de gamme pour un résultat haut de gamme.

Performance Spécifique à l'Alliage

Le processus doit être adapté à l'alliage d'aluminium spécifique. Par exemple, les alliages d'aluminium coulés sont beaucoup plus sujets au dégazage que les alliages forgés comme le 6061 ou le 7075. Vous devez consulter votre partenaire de revêtement pour vous assurer que le processus convient à l'alliage que vous avez choisi.

Risque d'Adoucissement du Substrat

Même avec des processus à basse température, certains alliages d'aluminium sensibles et traités thermiquement peuvent subir une légère réduction de dureté. Cela doit être évalué si la pièce remplit une fonction structurelle critique.

Faire le Bon Choix pour Votre Objectif

Le PVD est un outil puissant, mais ce n'est pas toujours la meilleure solution pour toutes les applications d'aluminium. Considérez votre objectif principal pour prendre une décision éclairée.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD est une excellente option pour obtenir des couleurs brillantes (or, noir, bronze) avec une grande durabilité, à condition d'utiliser un coucheur spécialisé dans les processus à basse température pour l'aluminium.

- Si votre objectif principal est la résistance à l'usure fonctionnelle : Comparez la performance et le coût du PVD à l'anodisation dure (Type III), qui est un traitement de durcissement de surface mature et très efficace spécifiquement pour l'aluminium.

- Si votre objectif principal est une protection contre la corrosion économique : Le PVD est probablement excessif. L'anodisation standard (Type II) ou le revêtement en poudre sont des choix beaucoup plus économiques qui offrent une excellente protection pour la plupart des environnements.

En comprenant ces facteurs, vous pouvez sélectionner un traitement de surface qui correspond parfaitement aux exigences de performance, esthétiques et budgétaires de votre projet.

Tableau Récapitulatif :

| Défi | Solution | Considération Clé |

|---|---|---|

| Point de Fusion Bas | PVD à Basse Température (<200°C) | Préserve la trempe et l'intégrité de l'alliage |

| Couche d'Oxyde | Gravure Ionique en Chambre à Vide | Assure une bonne adhérence |

| Risque de Dégazage | Prétraitement Spécialisé | Crucial pour les alliages d'aluminium coulés |

| Adhérence | Sous-couche de Nickel | Crée une surface stable pour le film PVD |

Besoin d'un revêtement PVD pour vos composants en aluminium ? KINTEK se spécialise dans les processus PVD à basse température conçus spécifiquement pour les matériaux sensibles à la chaleur comme l'aluminium. Notre expertise en préparation de surface et en solutions de revêtement spécifiques à l'alliage garantit des finitions durables et de haute qualité tout en préservant l'intégrité structurelle de votre pièce.

Contactez nos spécialistes PVD dès aujourd'hui pour discuter de vos besoins en matière de revêtement d'aluminium et obtenir une solution sur mesure pour vos besoins de laboratoire ou de fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température