Oui, le durcissement de l'acier provoque absolument des changements de dimensions. Ce changement n'est pas un défaut mais une conséquence physique et métallurgique inévitable du processus. L'acier subit à la fois une contraction thermique due au refroidissement et une expansion volumétrique à mesure que sa structure cristalline interne se transforme en un état plus dur.

Le défi principal n'est pas que l'acier change de dimension pendant le durcissement, mais que ce changement peut être non uniforme, entraînant une déformation. Comprendre les deux forces concurrentes – la contraction thermique et l'expansion métallurgique – est la clé pour prédire et contrôler la forme finale d'une pièce.

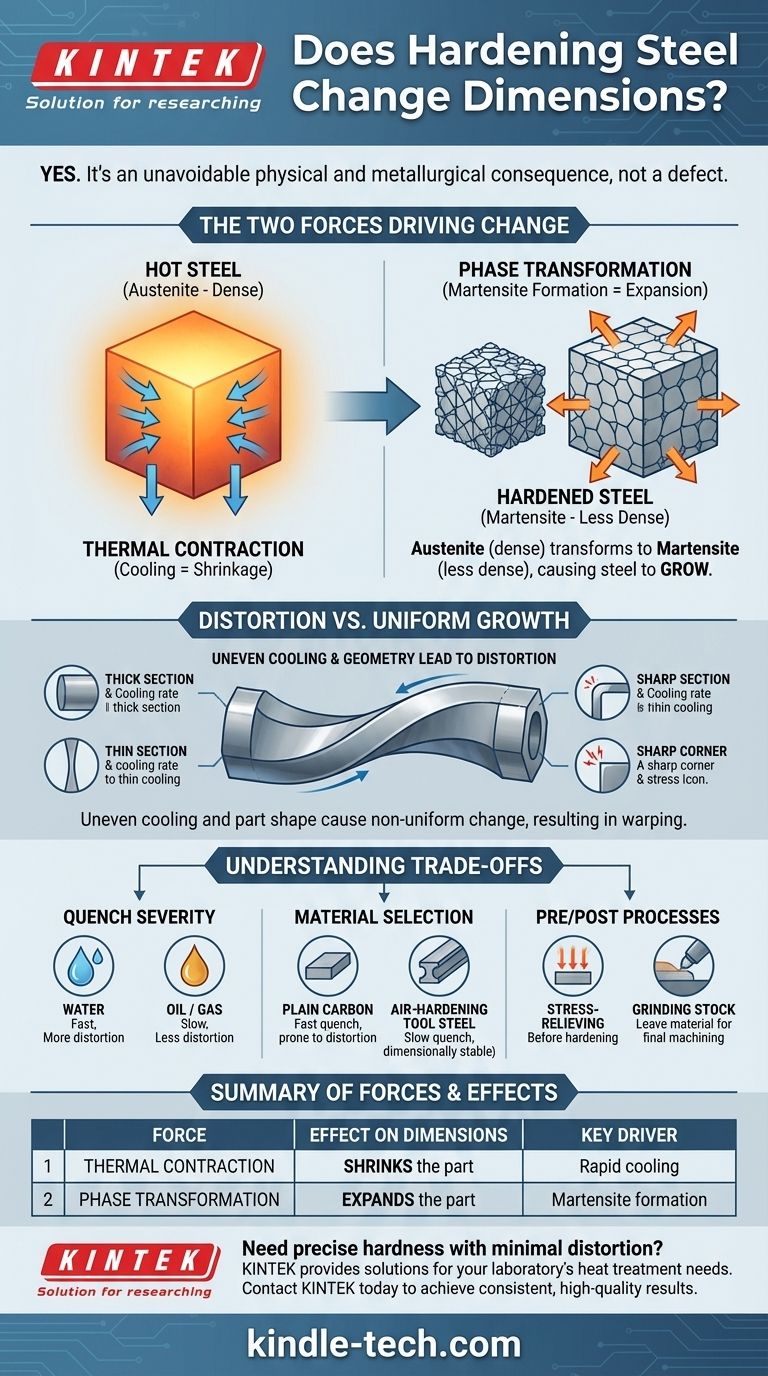

Les deux forces motrices du changement dimensionnel

Chaque pièce subissant un durcissement est soumise à deux forces distinctes et puissantes qui déterminent sa taille et sa forme finales. Ces forces agissent souvent l'une contre l'autre.

L'impact de la contraction thermique

Lorsque l'acier est trempé à partir d'une température élevée (souvent supérieure à 900°C), il refroidit rapidement. Comme tout matériau, ce refroidissement rapide le fait rétrécir.

Ce processus, connu sous le nom de contraction thermique, est la partie la plus intuitive du changement. Un objet plus chaud est plus grand ; un objet plus froid est plus petit.

Le rôle critique de la transformation de phase

Le changement le plus significatif provient de la métallurgie. À hautes températures, les atomes de fer de l'acier sont arrangés dans une structure cristalline dense et compacte appelée Austénite.

Lorsque l'acier est rapidement trempé, cette structure est piégée et forcée de se transformer en une nouvelle structure appelée Martensite. La martensite est ce qui confère à l'acier trempé sa résistance et sa dureté exceptionnelles.

Crucialement, la structure cristalline de la martensite est moins dense et occupe plus de volume que la structure d'austénite qu'elle remplace. Cette transformation de phase fait grandir l'acier.

Déformation vs. Croissance uniforme

Si le changement était parfaitement uniforme, vous pourriez simplement tenir compte d'une croissance prévisible. Le vrai problème est la déformation (gauchissement, torsion ou courbure), qui survient parce que le chauffage et le refroidissement ne sont jamais parfaitement uniformes.

Vitesses de refroidissement inégales

La surface d'une pièce en acier refroidit toujours plus vite que son cœur. Cette différence de température crée d'immenses contraintes internes.

La surface extérieure se contracte et se transforme en martensite en premier, tandis que le cœur est encore chaud et dilaté. Lorsque le cœur refroidit et se transforme finalement, il se dilate contre la coque extérieure déjà durcie, créant une bataille qui peut déformer la pièce.

L'influence de la géométrie de la pièce

La forme d'une pièce a un impact considérable sur la déformation.

Les sections minces refroidissent beaucoup plus vite que les sections épaisses, ce qui les fait se transformer à des moments différents. Des caractéristiques comme les coins internes vifs, les trous et les rainures de clavette agissent comme des concentrateurs de contraintes, les rendant très sensibles à la fissuration ou à la déformation.

Comprendre les compromis

Le contrôle du changement dimensionnel nécessite de gérer une série de compromis. L'objectif est d'atteindre la dureté requise sans introduire de déformation inacceptable.

Sévérité de la trempe

La vitesse de la trempe est la variable la plus critique. Une trempe plus rapide (comme dans l'eau ou la saumure) produit une dureté maximale mais crée également le choc thermique le plus sévère et le risque le plus élevé de déformation et de fissuration.

Les trempes plus lentes (dans l'huile ou le gaz) sont plus douces pour la pièce, réduisant considérablement la déformation. Cependant, elles peuvent ne pas atteindre le même niveau de dureté, en particulier dans les aciers faiblement alliés.

Sélection des matériaux

Différents alliages d'acier sont conçus pour différentes réponses au durcissement. Les aciers au carbone ordinaires nécessitent une trempe très rapide et sont sujets à la déformation.

En revanche, les aciers à outils à durcissement à l'air (comme l'A2) sont alliés pour se transformer en martensite avec une vitesse de refroidissement beaucoup plus lente. Cela réduit drastiquement le choc thermique et les rend beaucoup plus stables dimensionnellement.

Processus avant et après durcissement

Pour garantir un résultat prévisible, vous devez prendre en compte l'ensemble du processus de fabrication. Le détensionnement de la pièce après l'usinage grossier mais avant le durcissement final peut éliminer les contraintes induites par l'usinage lui-même.

Pour les pièces avec des tolérances extrêmement serrées, il est courant de laisser une petite quantité de matériau supplémentaire (surépaisseur d'usinage) sur les surfaces critiques. Cela permet un meulage final après le traitement thermique pour amener la pièce à sa dimension finale précise.

Faire le bon choix pour votre projet

Votre stratégie de gestion des changements dimensionnels dépend entièrement des exigences de la pièce.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Vous devez accepter un potentiel de déformation plus élevé et prévoir une finition post-durcissement comme le meulage pour atteindre les tolérances finales.

- Si votre objectif principal est la stabilité dimensionnelle et une tolérance serrée : Choisissez un acier à durcissement à l'air, concevez la pièce avec des sections transversales uniformes et des rayons généreux, et utilisez une trempe plus lente et contrôlée.

- Si vous équilibrez le coût et les performances pour une pièce à usage général : Une trempe à l'huile sur un acier allié approprié est souvent le meilleur compromis, mais laissez toujours une petite tolérance pour l'usinage final sur les dimensions critiques.

Traiter le traitement thermique comme une étape intégrale du processus de conception, et non comme une réflexion après coup, est le moyen définitif d'obtenir des résultats cohérents et réussis.

Tableau récapitulatif :

| Force | Effet sur les dimensions | Facteur clé |

|---|---|---|

| Contraction thermique | Rétrécit la pièce | Refroidissement rapide à haute température |

| Transformation de phase | Dilate la pièce | Formation de martensite moins dense |

Besoin d'atteindre une dureté précise avec une déformation minimale ?

Le durcissement de l'acier est un équilibre délicat. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour vous aider à contrôler le processus de durcissement. Que vous travailliez avec des aciers à durcissement à l'air ou que vous ayez besoin d'un contrôle précis de la trempe, nous avons les solutions pour les besoins de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus