Oui, le revêtement PVD est exceptionnellement durable et conçu pour durer de nombreuses années. Le dépôt physique en phase vapeur (PVD) n'est ni une peinture ni un placage traditionnel ; c'est un processus avancé qui crée un revêtement super dur. Cette finition moderne est de loin le revêtement le plus durable disponible pour les montres aujourd'hui, offrant une qualité supérieure qui surpassera de manière significative les méthodes de finition plus anciennes.

La clé pour comprendre la longévité du PVD est de reconnaître qu'il s'agit d'une liaison moléculaire, et non d'une simple couche. Bien qu'il soit très résistant à l'usure et aux rayures, sa durée de vie ultime est déterminée par l'épaisseur du revêtement, la qualité de l'acier sous-jacent et la manière dont la montre est portée.

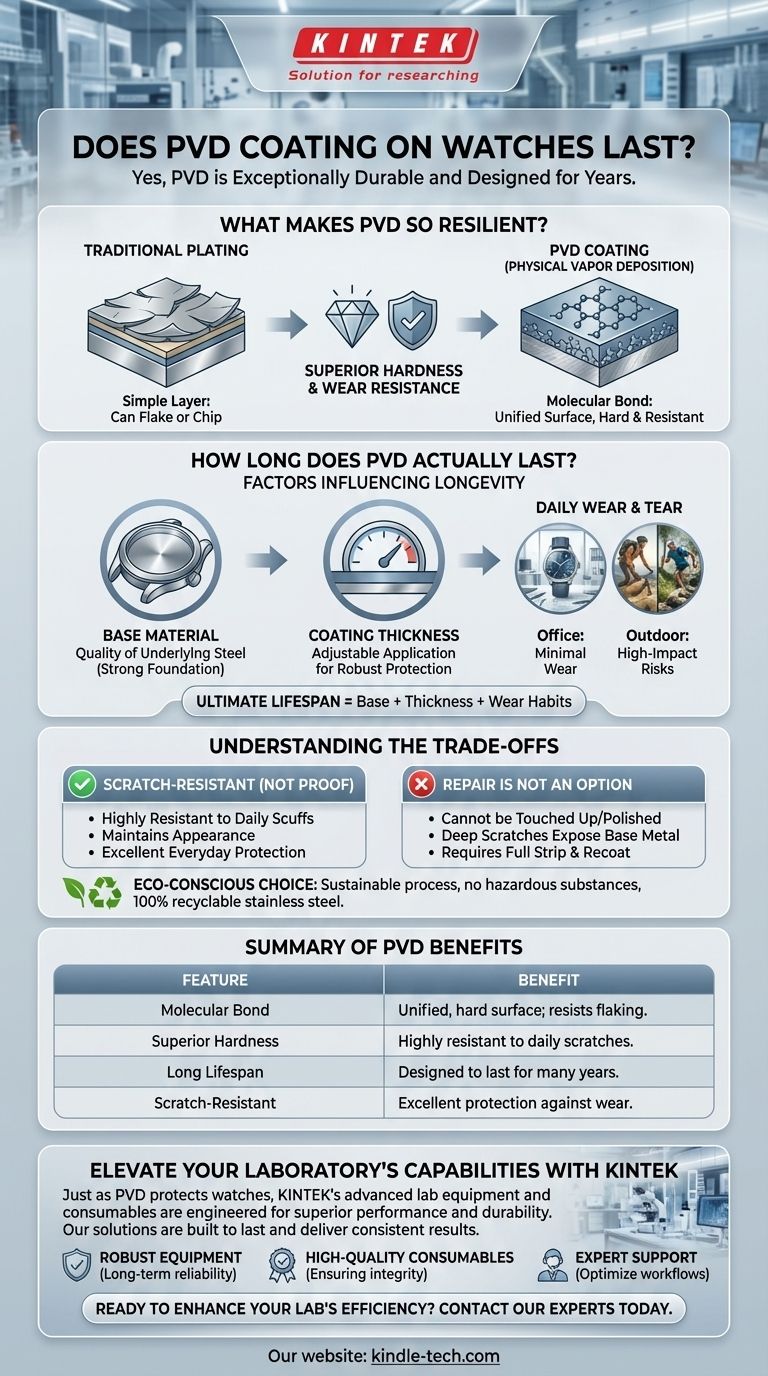

Qu'est-ce qui rend le PVD si résilient ?

La durabilité du revêtement PVD provient de la manière unique dont il est appliqué, ce qui crée une finition qui fait fondamentalement partie de la surface de la montre.

Pas une simple couche de peinture

Contrairement au placage traditionnel qui peut s'écailler ou s'ébrécher, le PVD implique de lier un matériau de revêtement au boîtier de la montre au niveau moléculaire sous vide. Cela crée une surface unifiée incroyablement dure et résistante à la séparation.

Dureté supérieure et résistance à l'usure

La finition PVD résultante est extrêmement dure, augmentant considérablement la résistance de la montre aux rayures et à l'abrasion quotidiennes. C'est pourquoi elle conserve sa couleur et son fini beaucoup plus longtemps que les autres méthodes de revêtement.

Combien de temps le PVD dure-t-il réellement ?

Bien que le PVD soit conçu pour la longévité, plusieurs facteurs influencent sa durée de vie réelle.

L'importance du matériau de base

La durabilité du revêtement PVD est directement liée à la dureté du matériau qui se trouve en dessous. Lorsqu'il est appliqué sur des matériaux de haute qualité comme l'acier inoxydable, le revêtement dispose d'une base solide et stable qui empêche les bosses et les chocs qui pourraient compromettre la finition.

Le rôle de l'épaisseur du revêtement

Le processus d'application PVD peut être ajusté pour créer des revêtements d'épaisseurs variables. Un revêtement plus épais et bien appliqué offrira naturellement une durée de vie plus longue et une protection plus robuste contre l'usure.

Impact de l'usure quotidienne

Une montre PVD portée dans un environnement de bureau montrera une usure minimale au fil des ans. Une montre portée lors d'activités à fort impact, cependant, sera plus susceptible de subir des rayures profondes ou des entailles qui pourraient pénétrer le revêtement.

Comprendre les compromis

Aucun revêtement n'est indestructible. Être un propriétaire averti signifie comprendre les limites pratiques du PVD.

Résistant aux rayures contre anti-rayures

Le PVD est hautement résistant aux rayures, mais pas anti-rayures. Un impact vif ou une éraflure contre un matériau plus dur (comme la roche ou le béton) peut toujours rayer ou même enlever le revêtement dans la zone affectée.

La réparation n'est pas une option

Un inconvénient majeur est que les revêtements PVD ne peuvent pas être « retouchés » ou polis comme une rayure sur de l'acier inoxydable nu. Si une rayure profonde expose l'acier de couleur argentée en dessous, la seule véritable solution est de faire décaper et revêtir professionnellement tout le boîtier de la montre, ce qui est souvent peu pratique.

Un choix respectueux de l'environnement

Il est à noter que le processus PVD est considéré comme durable. Il n'utilise pas de substances dangereuses, et les composants en acier inoxydable revêtus de PVD restent 100 % recyclables, contribuant à une économie circulaire.

Faire le bon choix pour votre montre

Votre décision doit correspondre à votre style de vie et à vos attentes pour la montre.

- Si votre objectif principal est une montre de tous les jours durable et élégante : Un revêtement PVD est un excellent choix qui conservera son apparence pendant des années avec des soins normaux.

- Si vous avez besoin d'une montre « résistante » pour des activités à fort impact : Soyez prêt à la possibilité de rayures profondes qui pourraient exposer le métal sous-jacent avec le temps.

- Si votre objectif principal est une pièce à vie que vous pouvez polir et remettre à neuf : Une montre traditionnelle en acier inoxydable non revêtu peut être une option plus appropriée à long terme.

En fin de compte, une montre de qualité avec revêtement PVD offre une fantastique combinaison d'esthétique moderne et de durabilité robuste pour le quotidien.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Liaison moléculaire | Crée une surface unifiée et dure qui résiste à l'écaillage et à l'effritement. |

| Dureté supérieure | Hautement résistant aux rayures et à l'abrasion quotidiennes, maintient l'apparence. |

| Longue durée de vie | Conçu pour durer de nombreuses années avec des soins appropriés et une utilisation normale. |

| Résistant aux rayures | Non anti-rayures, mais offre une excellente protection contre l'usure quotidienne. |

Améliorez les capacités de votre laboratoire avec KINTEK

Tout comme un revêtement PVD de haute qualité protège et améliore une montre, les équipements de laboratoire et les consommables avancés de KINTEK sont conçus pour des performances et une durabilité supérieures. Que vous effectuiez des processus de traitement thermique précis ou que vous ayez besoin de consommables fiables pour les opérations quotidiennes, nos solutions sont conçues pour durer et fournir des résultats constants.

Nous nous spécialisons dans la satisfaction des divers besoins des laboratoires modernes. En vous associant à KINTEK, vous avez accès à :

- Équipement robuste : Conçu pour une fiabilité et une précision à long terme.

- Consommables de haute qualité : Assurant l'intégrité et la précision de vos expériences.

- Support d'experts : Notre équipe se consacre à vous aider à optimiser vos flux de travail.

Prêt à améliorer l'efficacité et les résultats de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos besoins spécifiques et vous aider à atteindre vos objectifs de recherche.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité