À la base, le frittage céramique est un processus à haute température qui transforme une poudre compactée en un objet solide et dense. Il y parvient non pas en faisant fondre le matériau, mais en utilisant la chaleur pour forcer les particules individuelles à fusionner, éliminant ainsi les espaces vides entre elles. C'est ce processus qui confère aux céramiques leur force, leur dureté et leur stabilité caractéristiques.

Le frittage est fondamentalement un processus d'ingénierie au niveau atomique. Il utilise une chaleur soigneusement contrôlée, maintenue en dessous du point de fusion du matériau, pour inciter les atomes à se déplacer entre les particules, les soudant efficacement en une structure monolithique solide avec des propriétés spécifiques et souhaitées.

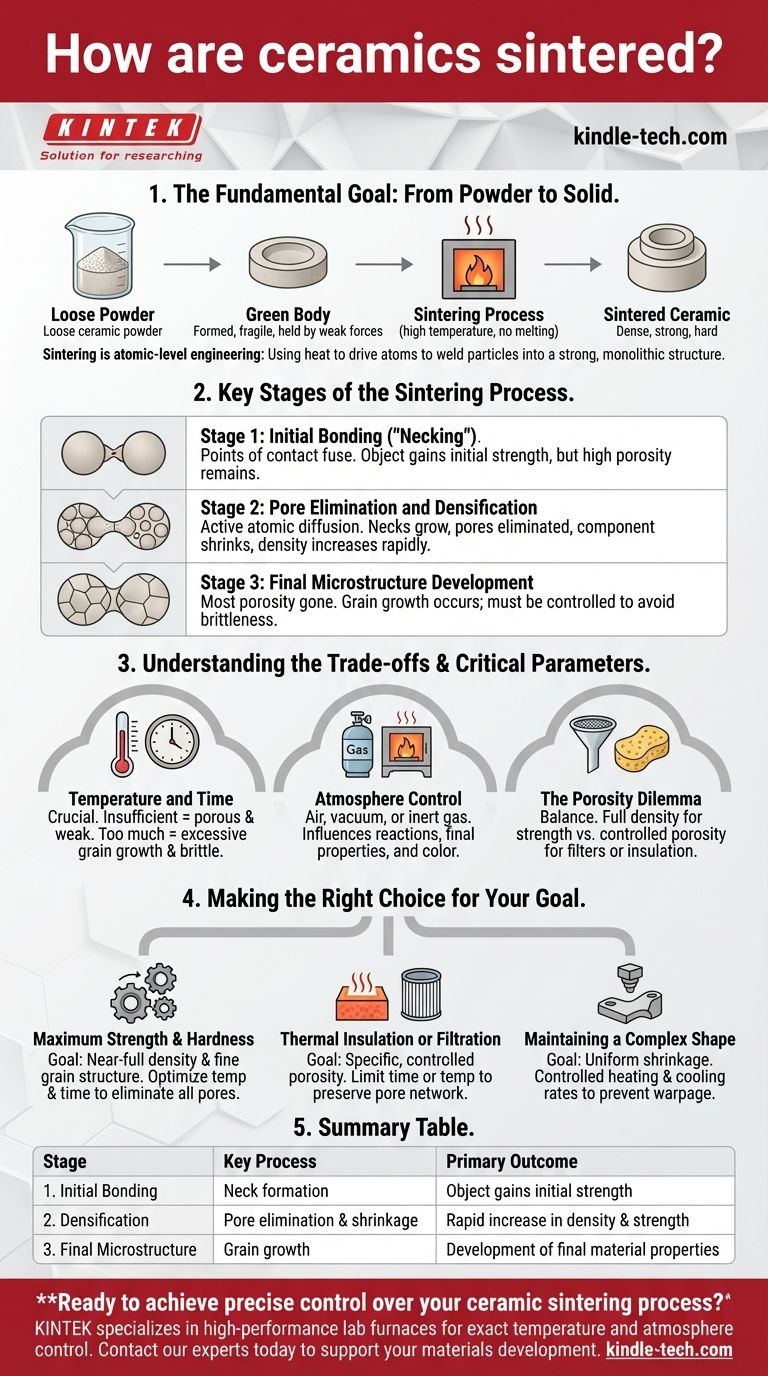

L'objectif fondamental : de la poudre au solide

Le parcours d'une poudre meuble à un composant céramique haute performance est défini par le processus de frittage. C'est l'étape critique qui convertit une forme fragile et façonnée en un produit final durable.

Le point de départ : le « corps vert »

Avant le frittage, la poudre céramique est d'abord mise en forme désirée à l'aide de méthodes telles que le pressage ou le moulage. Cet objet initial et fragile est connu sous le nom de « corps vert ». Il a la bonne forme mais manque de résistance mécanique significative car les particules ne sont maintenues ensemble que par des forces faibles.

La force motrice : chaleur et diffusion atomique

Lorsque le corps vert est chauffé dans un four, les atomes à l'intérieur des particules céramiques gagnent de l'énergie thermique. Cette énergie leur permet de se déplacer, ou de diffuser, au-delà des frontières des particules voisines. Ce mouvement atomique est le moteur du frittage.

Le résultat : densification et retrait

Au fur et à mesure que les atomes migrent pour combler les lacunes et créer des liaisons entre les particules, les espaces vides (pores) se réduisent et sont progressivement éliminés. Cela provoque un rétrécissement de l'ensemble du composant et une augmentation significative de sa densité. C'est cette densification qui confère la résistance, la dureté et d'autres propriétés critiques à la pièce céramique finale.

Les étapes clés du processus de frittage

Le frittage n'est pas un événement unique, mais une progression à travers des étapes distinctes, chacune contribuant à la microstructure finale de la céramique.

Étape 1 : Liaison initiale (« Colletage »)

Dans les premières phases de chauffage, les points de contact entre les particules individuelles commencent à fusionner. Cela crée de petits ponts, ou « collets », entre les particules. L'objet commence à acquérir une certaine résistance, mais la porosité reste très élevée.

Étape 2 : Élimination des pores et densification

À mesure que la température et le temps augmentent, la diffusion atomique devient beaucoup plus active. Les collets entre les particules s'agrandissent, rapprochant les centres des particules. C'est l'étape principale où les pores sont éliminés, le composant se rétracte et la densité augmente rapidement.

Étape 3 : Développement de la microstructure finale

Dans la phase finale, la majeure partie de la porosité a été éliminée. Le processus principal devient la croissance des grains, où les petits grains cristallins fusionnent pour devenir plus grands. Cette étape doit être soigneusement contrôlée, car une croissance excessive des grains peut parfois affaiblir la céramique finale.

Comprendre les compromis et les paramètres critiques

L'obtention des propriétés souhaitées dans une céramique n'est pas automatique ; cela nécessite un contrôle précis du processus de frittage. Le résultat est une conséquence directe de l'équilibre entre plusieurs variables critiques.

Température et temps : un exercice d'équilibre

Les paramètres les plus cruciaux sont la température et le temps. Une chaleur ou un temps insuffisant entraînera une pièce poreuse et faible. Cependant, une chaleur ou un temps excessif peut entraîner une croissance excessive des grains, ce qui peut rendre la céramique cassante. Le cycle idéal est conçu pour atteindre une densification maximale avec une taille de grain finale optimale.

Contrôle de l'atmosphère

L'atmosphère gazeuse à l'intérieur du four (par exemple, air, vide ou gaz inerte comme l'argon) peut influencer considérablement le résultat. Elle peut prévenir les réactions chimiques indésirables ou en favoriser de spécifiques, impactant directement les propriétés finales du matériau et même sa couleur.

Le dilemme de la porosité

Bien que l'objectif soit souvent d'éliminer toute porosité, un niveau de porosité contrôlé est parfois souhaité pour des applications telles que les filtres ou l'isolation thermique. Le contrôle expert du cycle de frittage permet aux fabricants d'arrêter le processus au point précis pour atteindre une densité spécifique et ciblée.

Faire le bon choix pour votre objectif

Le contrôle du processus de frittage permet d'ingénieriser des céramiques adaptées à des applications spécifiques. L'accent mis sur le processus change en fonction de l'objectif principal du composant final.

- Si votre objectif principal est la résistance et la dureté maximales : L'objectif est d'atteindre une densité quasi totale et une structure de grains fine et uniforme en optimisant la température et le temps pour éliminer pratiquement tous les pores.

- Si votre objectif principal est l'isolation thermique ou la filtration : L'objectif est d'atteindre un niveau de porosité spécifique et contrôlé en limitant soigneusement le temps ou la température de frittage pour préserver un réseau de pores interconnectés.

- Si votre objectif principal est le maintien d'une forme complexe : L'objectif est d'utiliser des vitesses de chauffage et de refroidissement soigneusement contrôlées pour garantir que la pièce se rétracte uniformément, évitant ainsi la déformation ou les fissures de contrainte.

En fin de compte, la maîtrise du processus de frittage est ce qui libère le vaste potentiel des matériaux céramiques avancés.

Tableau récapitulatif :

| Étape | Processus clé | Résultat principal |

|---|---|---|

| 1. Liaison initiale | Formation de collets entre les particules | L'objet acquiert une résistance initiale |

| 2. Densification | Élimination des pores et retrait | Augmentation rapide de la densité et de la résistance |

| 3. Microstructure finale | Croissance des grains | Développement des propriétés matérielles finales |

Prêt à obtenir un contrôle précis de votre processus de frittage céramique ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour un contrôle exact de la température et de l'atmosphère. Que votre objectif soit une densité maximale pour la résistance ou une porosité contrôlée pour la filtration, notre équipement offre la fiabilité et la précision dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre développement de matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux composants d'un four à moufle haute température ? Un guide des systèmes essentiels

- Comment fonctionne un four à moufle haute température ? Obtenez un chauffage uniforme et sans contaminants

- Le four à moufle est-il un four sous vide ? Choisir la bonne solution haute température pour votre laboratoire

- Quelles caractéristiques de construction contribuent à la praticité et à la fiabilité d'un four à moufle ? Éléments de conception clés pour le succès en laboratoire

- À quelle température un four doit-il fonctionner ? Du confort domestique aux processus industriels