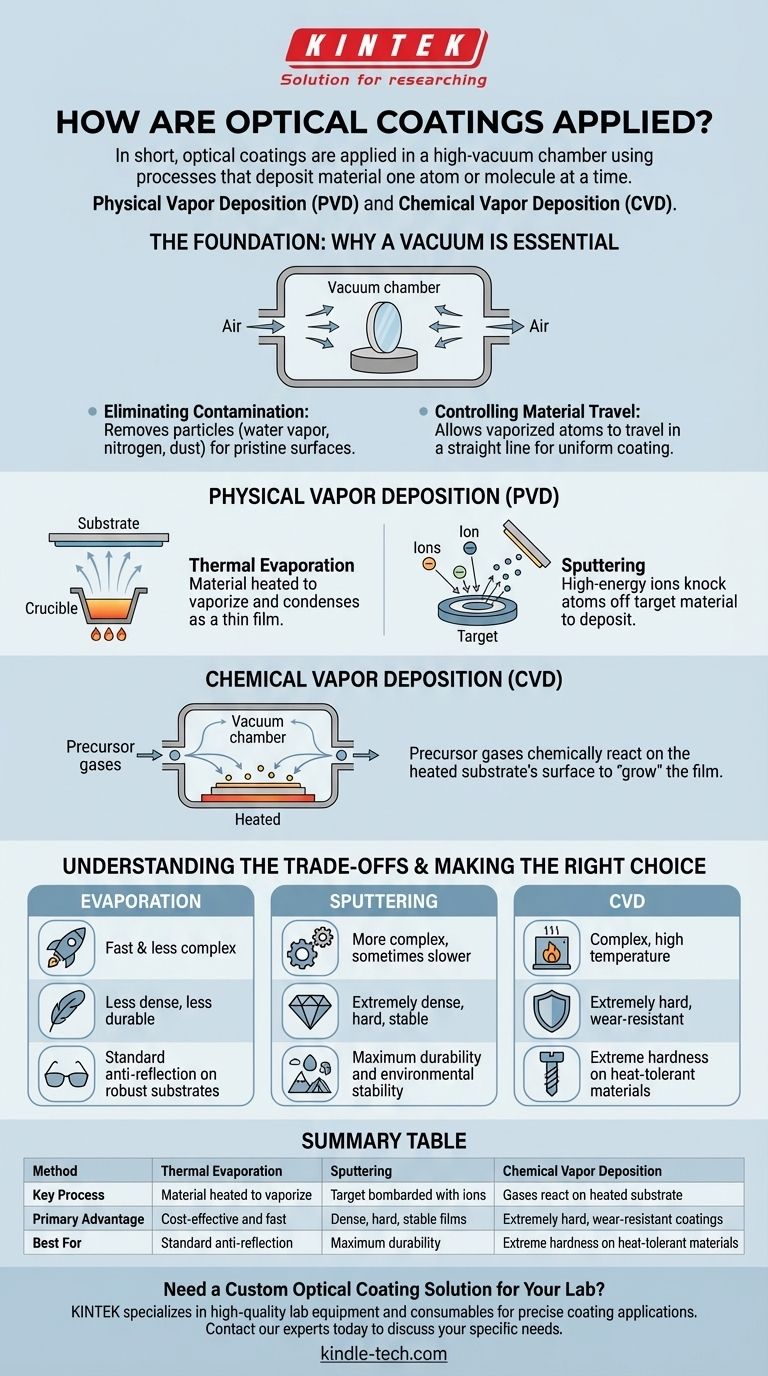

En bref, les revêtements optiques sont appliqués dans une chambre à vide poussé en utilisant des procédés qui déposent le matériau atome par atome ou molécule par molécule. Les deux familles de méthodes dominantes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ce contrôle au niveau atomique permet de créer des couches incroyablement minces et précises qui manipulent la lumière.

Le principe fondamental n'est pas de « peindre » une surface, mais d'en construire une nouvelle. Toutes les méthodes modernes de revêtement optique reposent sur un environnement sous vide hautement contrôlé pour déposer des films de matériau ultra-minces, permettant un contrôle précis de la structure, de la densité et des propriétés optiques du revêtement.

Le Fondement : Pourquoi un Vide est Essentiel

Avant d'appliquer tout revêtement, le composant optique (le substrat) est placé à l'intérieur d'une chambre à vide scellée. L'air est ensuite pompé pour créer un environnement à très basse pression. Cette étape est non négociable pour deux raisons essentielles.

Élimination de la Contamination

L'atmosphère normale est remplie de particules telles que la vapeur d'eau, l'azote et la poussière. Ces particules contamineraient le revêtement, créant des imperfections qui dégraderaient ou détruiraient ses performances optiques. Un vide assure un environnement vierge.

Contrôle du Trajet du Matériau

Dans un vide, il y a très peu de molécules d'air avec lesquelles le matériau de revêtement pourrait entrer en collision. Cela permet aux atomes vaporisés de voyager en ligne droite de leur source directement vers la surface optique, assurant un revêtement uniforme et prévisible.

Dépôt Physique en Phase Vapeur (PVD) : L'Approche « Physique »

Le PVD englobe un groupe de méthodes où un matériau est converti en vapeur par des moyens purement physiques, puis se condense sur le substrat. C'est la catégorie la plus courante pour les revêtements optiques de précision.

Évaporation Thermique

Ceci est une technique PVD fondamentale. Le matériau de revêtement, maintenu dans un petit creuset ou un « bateau », est chauffé jusqu'à ce qu'il s'évapore. La vapeur résultante monte à travers le vide et se condense sur les composants optiques plus froids, formant un film mince.

Pulvérisation Cathodique (Sputtering)

Dans la pulvérisation cathodique, un bloc solide du matériau de revêtement, appelé la « cible », est bombardé par des ions de haute énergie (généralement issus d'un gaz inerte comme l'argon). Cette collision énergétique agit comme un sablage subatomique, arrachant des atomes individuels de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat.

Dépôt Chimique en Phase Vapeur (CVD) : L'Approche « Chimique »

Contrairement au PVD, le dépôt chimique en phase vapeur implique une réaction chimique sur la surface de l'optique elle-même.

Fonctionnement du CVD

En CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre. Ces gaz réagissent ou se décomposent sur la surface du substrat chauffé pour produire le revêtement solide désiré. Ce processus « fait croître » essentiellement le film chimiquement plutôt que de simplement le déposer physiquement.

Comprendre les Compromis

Le choix de la méthode est dicté par les performances requises, le coût et le type de matériau optique à revêtir. Chaque processus présente des avantages et des inconvénients distincts.

Évaporation : Vitesse contre Densité

L'évaporation thermique est souvent plus rapide et moins complexe que d'autres méthodes, ce qui la rend rentable pour de nombreuses applications. Cependant, les films résultants peuvent parfois être moins denses et moins durables, les rendant plus sensibles aux changements environnementaux.

Pulvérisation Cathodique : Densité contre Complexité

La pulvérisation cathodique produit des revêtements extrêmement denses, durs et stables. Cela les rend idéaux pour les applications nécessitant une grande durabilité. Le compromis est souvent un processus de dépôt plus complexe et parfois plus lent.

CVD : Durabilité contre Haute Température

Le CVD peut produire certains des revêtements les plus durs et les plus résistants à l'usure disponibles. Cependant, le processus nécessite généralement des températures de substrat très élevées, ce qui peut endommager de nombreux matériaux optiques sensibles comme les plastiques ou certains types de verre.

Faire le Bon Choix pour Votre Application

Sélectionner le processus de revêtement correct est essentiel pour obtenir le résultat souhaité pour votre système optique.

- Si votre objectif principal est l'anti-reflet standard sur des substrats robustes : L'évaporation thermique offre souvent le meilleur équilibre entre performance et coût.

- Si votre objectif principal est une durabilité et une stabilité environnementale maximales : La pulvérisation cathodique est le choix supérieur pour sa structure de film dense et stable.

- Si votre objectif principal est une dureté extrême sur un matériau résistant à la chaleur : Le CVD est la méthode de choix pour créer des surfaces hautement résilientes et résistantes à l'usure.

Comprendre ces processus fondamentaux vous permet de spécifier et de vous procurer des revêtements qui répondent aux exigences précises de votre application.

Tableau Récapitulatif :

| Méthode | Processus Clé | Avantage Principal | Idéal Pour |

|---|---|---|---|

| Évaporation Thermique | Le matériau est chauffé pour se vaporiser sous vide | Rentable et rapide | Anti-reflet standard sur substrats robustes |

| Pulvérisation Cathodique | Le matériau cible est bombardé par des ions pour éjecter des atomes | Produit des films denses, durs et stables | Durabilité et stabilité environnementale maximales |

| Dépôt Chimique en Phase Vapeur | Les gaz réagissent sur une surface de substrat chauffée | Crée des revêtements extrêmement durs et résistants à l'usure | Dureté extrême sur matériaux résistants à la chaleur |

Besoin d'une Solution de Revêtement Optique Personnalisée pour Votre Laboratoire ?

La sélection de la bonne méthode de dépôt est essentielle pour la performance de votre système optique. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour des applications de revêtement précises. Notre expertise garantit que vous obtenez la durabilité, la précision et la stabilité que votre recherche exige.

Laissez-nous vous aider à améliorer vos composants optiques. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution de revêtement idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température