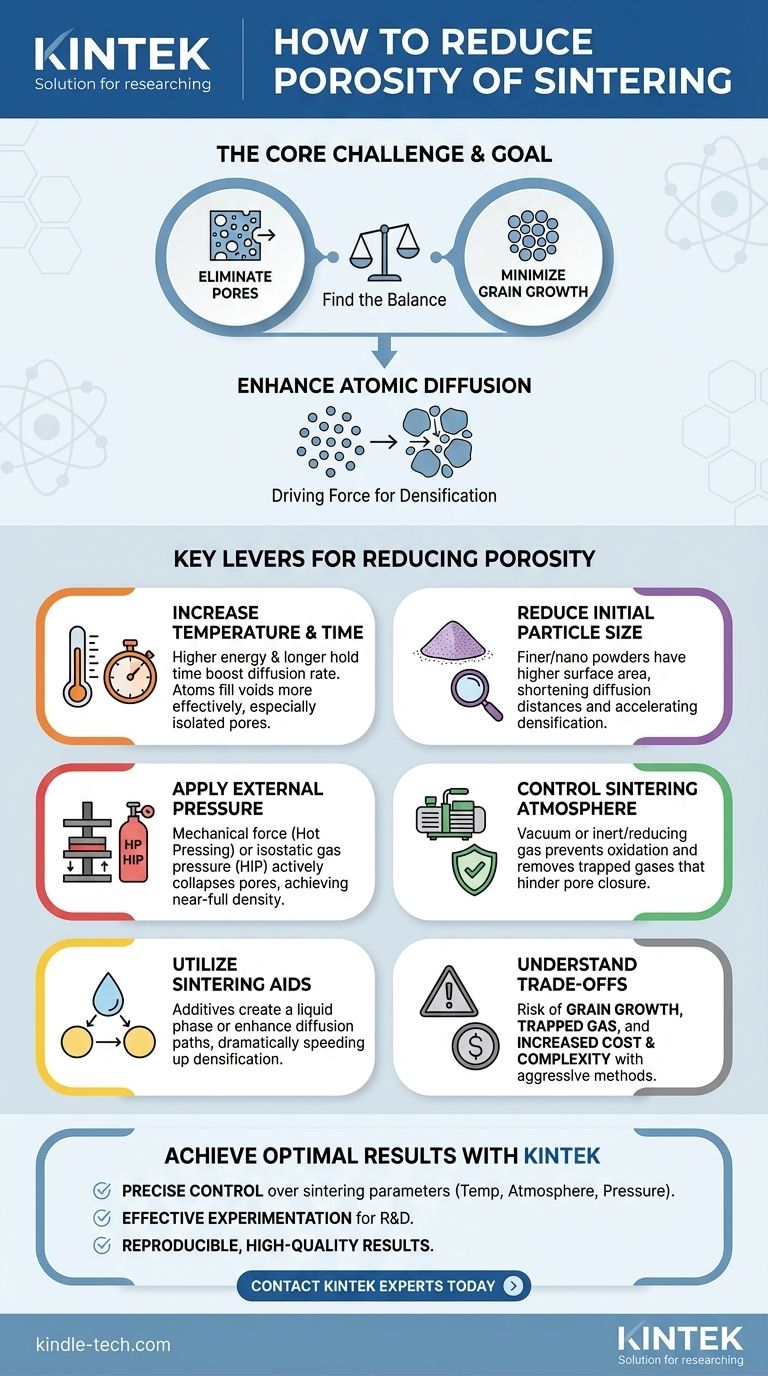

Essentiellement, la réduction de la porosité dans un composant fritté est obtenue en améliorant les mécanismes de diffusion qui entraînent le transport de matière pour éliminer les vides. Ceci est principalement accompli en augmentant la température et le temps de frittage, en utilisant des poudres de départ plus fines, en appliquant une pression externe et en contrôlant soigneusement l'atmosphère de frittage.

Le défi central du frittage n'est pas seulement d'éliminer les pores, mais de le faire sans provoquer une croissance excessive des grains, ce qui peut compromettre les propriétés mécaniques finales du matériau. La véritable optimisation réside dans la recherche du juste équilibre entre ces phénomènes concurrents pour votre application spécifique.

Les fondamentaux de la densification

Le frittage est un processus thermique de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre jusqu'au point de liquéfaction. L'objectif est la densification : la réduction du volume des pores.

Le processus de frittage et la porosité

Le frittage se déroule généralement en trois étapes qui se chevauchent. Au stade initial, les particules forment des "cols" et commencent à se lier. Au stade intermédiaire, ces cols se développent et les pores forment un réseau interconnecté de canaux.

Au stade final et critique, les canaux des pores se pincent, créant des pores isolés et fermés. L'élimination de ces derniers pores isolés est la partie la plus difficile pour atteindre une densité totale.

La force motrice : la diffusion atomique

Le mécanisme fondamental qui ferme les pores est la diffusion atomique. Les atomes se déplacent des zones de potentiel chimique élevé (les surfaces des particules) vers les zones de potentiel chimique faible (les cols et les pores), remplissant progressivement l'espace vide.

Des taux de diffusion plus élevés conduisent directement à une densification plus efficace et plus rapide. La clé pour réduire la porosité est de créer des conditions qui maximisent ce mouvement atomique.

Principaux leviers pour réduire la porosité

Pour réduire efficacement la porosité, vous devez manipuler les variables du processus qui influencent directement la diffusion atomique et le transport de matière.

Augmenter la température de frittage

La température est le levier le plus puissant que vous puissiez actionner. Le taux de diffusion atomique augmente de manière exponentielle avec la température. Une température de frittage plus élevée donne aux atomes beaucoup plus d'énergie pour se déplacer et remplir les vides entre les particules.

Prolonger le temps de frittage

Le temps est le deuxième paramètre principal. Un temps de maintien plus long à la température de frittage maximale permet au processus lent de diffusion de se poursuivre, donnant aux atomes plus d'opportunités de migrer et de fermer les pores restants, en particulier ceux isolés au stade final du frittage.

Réduire la taille initiale des particules

L'utilisation de poudres de départ plus fines, voire nanométriques, accélère considérablement la densification. Les particules plus petites ont un rapport surface/volume beaucoup plus élevé, ce qui augmente la force motrice thermodynamique du frittage. Les distances de diffusion nécessaires pour fermer les pores sont également beaucoup plus courtes.

Appliquer une pression externe

Pour les applications nécessitant une densité quasi-totale, le frittage assisté par pression est la méthode la plus efficace. L'application d'une pression externe fournit une force mécanique qui complète la diffusion, en comprimant activement les pores.

- Pressage à chaud (HP) : Une pression uniaxiale est appliquée à la poudre dans une matrice à la température de frittage.

- Pressage isostatique à chaud (HIP) : Une pression de gaz isostatique (uniforme) est appliquée au composant à haute température. Le HIP est exceptionnellement efficace pour éliminer les derniers pores fermés qui sont difficiles à éliminer avec le frittage conventionnel.

Contrôler l'atmosphère de frittage

L'atmosphère du four est critique. Une atmosphère oxydante peut former des couches d'oxyde sur les surfaces des particules, qui agissent comme des barrières de diffusion et entravent gravement la densification.

L'utilisation d'un vide ou d'une atmosphère inerte/réductrice (comme l'hydrogène ou l'argon) empêche l'oxydation et peut aider à éliminer les gaz piégés dans les pores, leur permettant de se fermer.

Utiliser des aides au frittage

Les aides au frittage sont de petites quantités d'additifs qui peuvent améliorer considérablement la densification.

- Frittage en phase liquide : L'additif fond en dessous de la température de frittage du matériau matriciel, créant une phase liquide. Ce liquide attire les particules par force capillaire et fournit un chemin de diffusion rapide, accélérant la densification.

- Aides au frittage à l'état solide : Ces additifs améliorent la diffusion le long des joints de grains ou des structures cristallines sans former de liquide.

Comprendre les compromis

L'obtention d'une faible porosité n'est pas sans défis. Les méthodes les plus agressives de densification s'accompagnent souvent de compromis importants.

Le risque de croissance des grains

Les mêmes conditions qui réduisent la porosité – températures élevées et temps longs – favorisent également la croissance des grains. À mesure que les petits grains sont consommés par les plus grands, la taille moyenne des grains augmente.

Ceci est souvent indésirable, car les matériaux à grains fins présentent généralement une résistance et une dureté supérieures (comme décrit par la relation de Hall-Petch). L'objectif est souvent de trouver une "fenêtre de frittage" qui maximise la densité tout en minimisant la croissance des grains.

Le problème des gaz piégés

Si la densification en surface se produit trop rapidement, elle peut pincer les canaux des pores et piéger le gaz atmosphérique à l'intérieur du matériau. Une fois qu'un pore est fermé et contient du gaz sous pression, il devient presque impossible de l'éliminer par diffusion seule.

C'est là que le HIP est particulièrement précieux, car la haute pression externe peut surmonter la pression interne du gaz et forcer le pore à s'effondrer.

Coût et complexité

Bien que très efficaces, les techniques assistées par pression comme le HIP sont nettement plus coûteuses et complexes que le frittage sans pression conventionnel. L'équipement est spécialisé et les temps de cycle peuvent être longs, ce qui le rend inadapté aux pièces à grand volume et à faible coût.

Choisir la bonne option pour votre objectif

Votre stratégie de réduction de la porosité doit être dictée par votre matériau, votre budget et vos exigences de performance.

- Si votre objectif principal est de maximiser la densité pour des performances critiques : Le frittage assisté par pression, en particulier le HIP comme étape post-frittage, est la voie la plus fiable pour atteindre des densités supérieures à 99,5 %.

- Si votre objectif principal est d'équilibrer coût et performance : Commencez par optimiser le frittage conventionnel. Utilisez la poudre de départ la plus fine possible et ajustez systématiquement la température et le temps pour minimiser la porosité sans provoquer de croissance excessive des grains.

- Si vous rencontrez des difficultés avec un matériau difficile à fritter (par exemple, les céramiques covalentes) : Envisagez des techniques spécialisées comme les aides au frittage en phase liquide ou le frittage par plasma étincelle (SPS), qui utilise un courant électrique pour chauffer rapidement le matériau.

En comprenant ces principes, vous pouvez passer de la simple application d'une recette à l'ingénierie intelligente de la microstructure de votre matériau pour des performances optimales.

Tableau récapitulatif :

| Méthode | Avantage clé | Considération clé |

|---|---|---|

| Augmenter la température/le temps | Maximise la diffusion atomique | Risque de croissance excessive des grains |

| Utiliser des poudres plus fines | Distances de diffusion plus courtes, force motrice plus élevée | Peut augmenter le coût et la complexité de manipulation |

| Appliquer une pression externe (HP/HIP) | Comprime activement les pores, atteint une densité quasi totale | Augmentation significative du coût et de la complexité de l'équipement |

| Contrôler l'atmosphère | Prévient l'oxydation, aide à l'élimination des pores | Nécessite des capacités de four spécialisées |

| Utiliser des aides au frittage | Améliore les chemins (phase liquide) ou les taux de diffusion | Peut altérer la composition/les propriétés finales du matériau |

Obtenez des résultats de frittage optimaux avec KINTEK

Vous avez du mal à équilibrer la réduction de la porosité avec la croissance des grains et les coûts ? L'équipement de laboratoire adéquat est crucial pour un contrôle précis de la température, de l'atmosphère et de la pression pendant votre processus de frittage.

KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour répondre aux exigences rigoureuses de la recherche et du développement des matériaux. Nos solutions vous aident à :

- Contrôler précisément les paramètres de frittage pour trouver l'équilibre parfait entre densité et microstructure.

- Expérimenter efficacement avec différentes atmosphères et techniques.

- Obtenir des résultats reproductibles et de haute qualité pour la R&D et la production à petite échelle.

Laissez nos experts vous aider à optimiser votre processus de frittage. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir l'équipement idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quel rôle la presse à chaud haute température joue-t-elle dans le frittage du NITE-SiC ? Optimisez votre processus de densification

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?