Avec l'avènement du chauffage électrique, l'objectif principal de la conception du four à moufle est passé de la protection d'un échantillon contre une source de chaleur sale à la perfection du contrôle d'une source propre. L'introduction d'éléments chauffants électriques à haute température dans les années 1950 a résolu le problème des sous-produits de combustion, permettant à la conception du four de se concentrer entièrement sur l'obtention d'une uniformité de température supérieure et d'un environnement de chauffage immaculé.

Alors que les anciens fours à moufle à combustible étaient conçus autour du défi complexe d'isoler un échantillon de la combustion, le passage au chauffage électrique a rendu la source de chaleur elle-même propre. Ce changement crucial a simplifié la construction du four et a permis à la conception d'évoluer, en privilégiant la précision, le contrôle et la pureté avant tout.

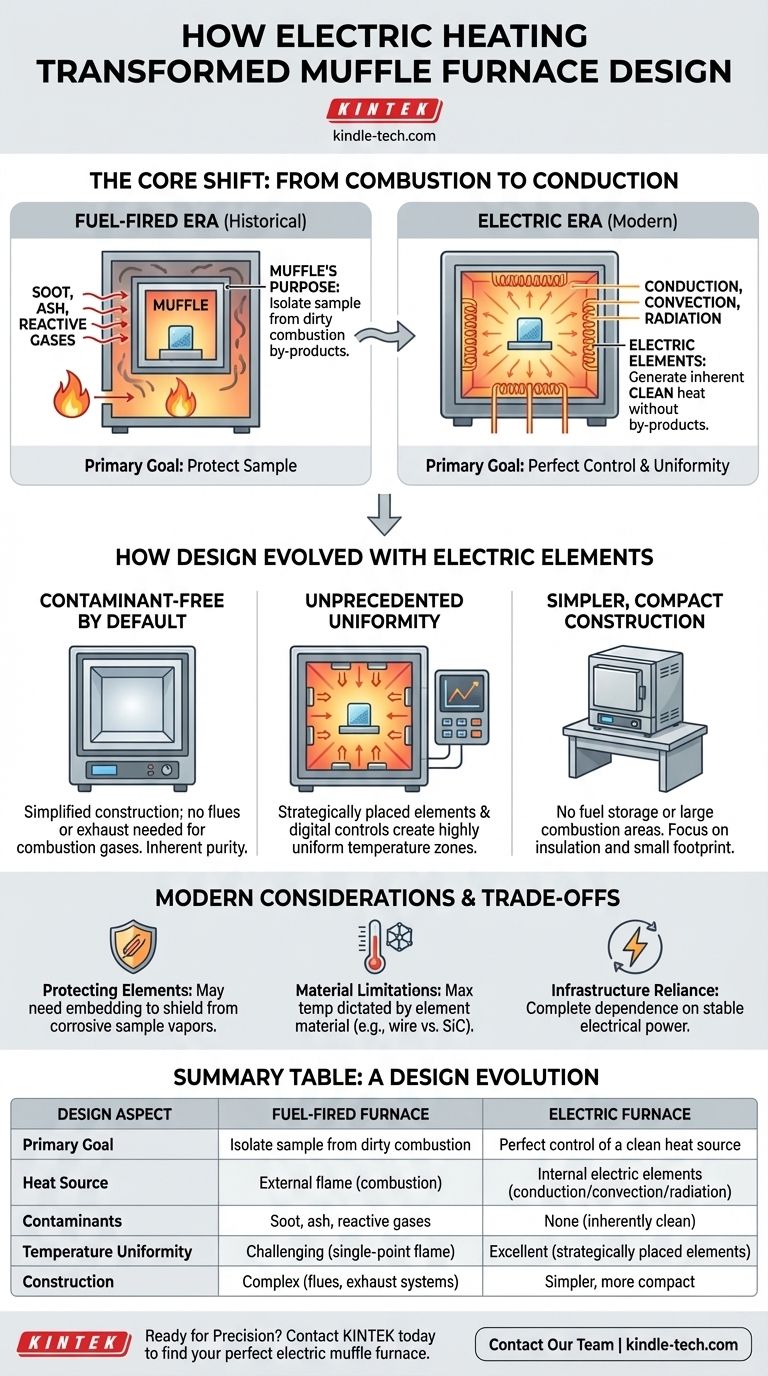

Le changement fondamental : de la combustion à la conduction

Pour comprendre l'importance du changement, il faut d'abord comprendre le problème fondamental que les premiers fours à moufle ont été construits pour résoudre.

Le défi de la chaleur à combustible

Historiquement, l'obtention de températures élevées nécessitait la combustion d'une source de combustible comme le charbon, le gaz ou le pétrole. Ce processus de combustion est intrinsèquement "sale", produisant des sous-produits tels que la suie, les cendres et les gaz réactifs.

Ces contaminants pouvaient facilement réagir avec le matériau chauffé ou s'y déposer, ruinant les expériences, modifiant les compositions chimiques et compromettant l'intégrité du produit final.

Le but initial du "moufle"

La solution était le "moufle" – une chambre intérieure scellée en matériau réfractaire. L'échantillon était placé à l'intérieur de ce moufle, qui était ensuite chauffé extérieurement par la flamme.

Cette conception de chambre dans une chambre agissait comme une barrière physique. Elle protégeait l'échantillon de l'impact direct de la flamme et de ses contaminants, garantissant un processus de chauffage propre. Le principal défi de conception était de gérer efficacement cette séparation.

La révolution électrique

Le développement d'éléments chauffants électriques stables à haute température (comme ceux en fil électrique, en carbure de silicium ou en disiliciure de molybdène) a tout changé.

Les fours électriques génèrent de la chaleur par conduction, convection et rayonnement. De manière critique, aucun de ces processus n'implique de combustion, ce qui signifie qu'ils ne produisent aucun sous-produit chimique. La source de chaleur est devenue fondamentalement propre.

Comment les éléments électriques ont redéfini la conception des fours

Avec une source de chaleur propre, la raison initiale du moufle – isoler l'échantillon des sous-produits de combustion – est devenue obsolète. Cela a permis aux ingénieurs de repenser complètement la conception des fours et de l'optimiser pour de nouveaux objectifs.

Un environnement sans contaminants par défaut

Dans un four électrique, toute la chambre est intrinsèquement exempte de contaminants de combustion. Cela simplifie la construction, car les systèmes complexes de conduits et d'évacuation pour gérer les gaz de combustion ne sont plus nécessaires. L'accent est mis sur le confinement plutôt que sur l'isolation.

Uniformité de température sans précédent

Les éléments électriques peuvent être stratégiquement placés autour de l'intérieur de la chambre du four. Cela permet une distribution de chaleur beaucoup plus uniforme qu'une source de flamme ponctuelle.

Le résultat est une zone de température très uniforme, essentielle pour les processus nécessitant une précision et une répétabilité extrêmes. Les contrôleurs numériques peuvent gérer la puissance de ces éléments avec une précision incroyable.

Construction plus simple et plus compacte

L'élimination du besoin de stockage de carburant, de conduites d'alimentation et de grandes zones de combustion permet aux fours à moufle électriques d'être nettement plus compacts.

Leur conception peut se concentrer sur la maximisation de l'épaisseur de l'isolation et la minimisation de l'empreinte physique, ce qui les rend idéaux pour les environnements de laboratoire et d'atelier où l'espace est limité.

Pièges courants et considérations modernes

Bien que le chauffage électrique ait résolu le problème de la contamination, il a introduit un nouvel ensemble de considérations de conception qu'il est important de comprendre.

Protéger les éléments, pas seulement l'échantillon

Dans un renversement du problème de conception initial, les éléments chauffants eux-mêmes doivent parfois être protégés de l'échantillon.

Certains processus libèrent des vapeurs ou des gaz corrosifs qui peuvent dégrader les éléments électriques au fil du temps. Pour cette raison, de nombreux fours modernes intègrent les éléments dans l'isolation réfractaire pour les protéger, prolongeant ainsi leur durée de vie opérationnelle.

Limitations de matériaux et de température

La température maximale atteignable d'un four électrique est dictée par le matériau de ses éléments chauffants. Les éléments à fil standard ont des limites inférieures, tandis que les éléments en carbure de silicium ou en disiliciure de molybdène peuvent atteindre des températures beaucoup plus élevées mais à un coût plus élevé.

Le choix de l'élément est donc une décision de conception critique directement liée à l'application prévue du four et à son prix.

Dépendance à l'infrastructure électrique

Le compromis le plus évident est la dépendance totale à une alimentation électrique stable et suffisante. Contrairement aux alternatives à combustible, les performances d'un four électrique sont directement liées à la qualité de son service électrique.

Faire le bon choix pour votre objectif

L'évolution de la conception du four à moufle se traduit directement par des avantages spécifiques pour les applications modernes. Lors de la sélection d'un four, votre objectif principal doit guider votre décision.

- Si votre objectif principal est la pureté et l'analyse des matériaux : Un four électrique est le seul choix, car son environnement intrinsèquement exempt de contaminants garantit que les résultats ne sont pas faussés par les sous-produits de combustion.

- Si votre objectif principal est la répétabilité et la précision des processus : Le contrôle et l'uniformité de température supérieurs d'une conception électrique sont non négociables pour obtenir des résultats cohérents dans des applications telles que le traitement thermique ou la recherche sur les matériaux.

- Si votre objectif principal est la simplicité opérationnelle et la sécurité : Les fours électriques offrent une intégration plus facile avec des commandes numériques programmables et éliminent les risques de manipulation et l'infrastructure associées aux combustibles.

Comprendre cette évolution, de la gestion de la combustion à la maîtrise du contrôle, vous permet de sélectionner l'outil précis dont votre travail a besoin.

Tableau récapitulatif :

| Aspect de conception | Four à combustible | Four électrique |

|---|---|---|

| Objectif principal | Isoler l'échantillon de la combustion sale | Contrôle parfait d'une source de chaleur propre |

| Source de chaleur | Flamme externe (combustion) | Éléments électriques internes (conduction/convection/rayonnement) |

| Contaminants | Suie, cendres, gaz réactifs | Aucun (intrinsèquement propre) |

| Uniformité de température | Difficile (flamme ponctuelle) | Excellent (éléments placés stratégiquement) |

| Construction | Complexe (conduits, systèmes d'échappement) | Plus simple, plus compact |

Prêt à exploiter la précision des fours à moufle électriques modernes dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris une gamme de fours à moufle électriques conçus pour un contrôle de température supérieur et un chauffage sans contaminants. Que votre travail nécessite la pureté des matériaux, la répétabilité des processus ou la simplicité opérationnelle, nos experts peuvent vous aider à choisir le four idéal pour votre application.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis

- Quelle est l'application d'un four à moufle ? Réaliser un traitement à haute température sans contamination

- À quoi sert un four à moufle en microbiologie ? Essentiel pour la dépyrogénation et l'incinération

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Quel EPI est requis pour un four à moufle ? Équipement essentiel pour la sécurité à haute température