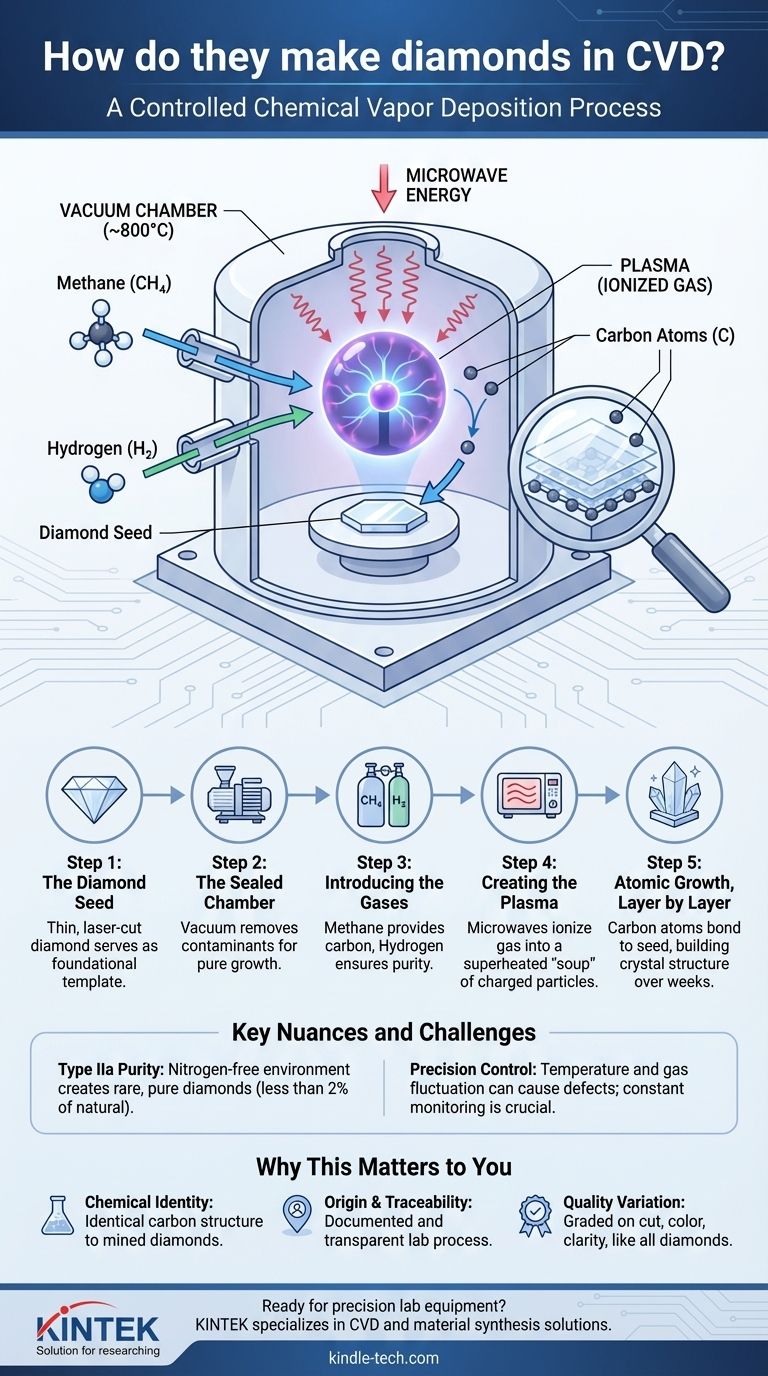

Pour fabriquer un diamant CVD, une petite et fine "graine" de diamant est placée à l'intérieur d'une chambre à vide. La chambre est chauffée à environ 800°C (1500°F) et remplie d'un mélange gazeux riche en carbone, généralement du méthane et de l'hydrogène. Ce gaz est ensuite ionisé en plasma, ce qui brise les molécules de gaz et libère les atomes de carbone. Ces atomes de carbone se fixent ensuite à la graine de diamant, s'accumulant sur sa structure cristalline couche par couche jusqu'à ce qu'un nouveau diamant plus grand se soit formé.

Le principe fondamental du dépôt chimique en phase vapeur (CVD) n'est pas de faire fondre le carbone, mais de construire un diamant atome par atome. Il utilise un environnement gazeux contrôlé pour déposer du carbone sur un modèle de diamant, poursuivant essentiellement la croissance d'un cristal de diamant préexistant.

Décortiquer le processus CVD

Le nom "Dépôt Chimique en Phase Vapeur" décrit parfaitement la façon dont ces diamants sont fabriqués. Une réaction chimique impliquant une vapeur (gaz) entraîne le dépôt de matière solide (carbone) sur un substrat (la graine de diamant).

Étape 1 : La graine de diamant

L'ensemble du processus commence par une "graine", qui est une très fine tranche de diamant préexistant, découpée au laser. Cette graine agit comme le modèle fondamental. La qualité du diamant final dépend fortement de la qualité et de l'orientation de cette graine initiale.

Étape 2 : La chambre scellée

La graine est placée à l'intérieur d'une chambre à vide hautement contrôlée. Cet environnement sous vide est essentiel car il élimine tout contaminant et permet un contrôle précis de la pression et de l'atmosphère, ce qui est crucial pour la croissance d'un cristal de diamant pur.

Étape 3 : Introduction des gaz

Un mélange spécifique de gaz est pompé dans la chambre. Il s'agit presque toujours d'une combinaison d'un gaz source de carbone, comme le méthane (CH₄), et d'un volume beaucoup plus important de gaz hydrogène (H₂).

Étape 4 : Création du plasma

La chambre est chauffée à environ 800°C. Ensuite, une source d'énergie, généralement des micro-ondes, est introduite. Cette énergie ionise le gaz, arrachant les électrons des atomes et créant une boule de plasma lumineuse – une "soupe" surchauffée de particules chargées.

Étape 5 : Croissance atomique, couche par couche

Dans le plasma, les molécules de méthane et d'hydrogène sont brisées. Cela libère des atomes de carbone individuels. Ces atomes de carbone sont ensuite attirés par la surface légèrement plus froide de la graine de diamant.

De manière cruciale, ils se lient au réseau cristallin de la graine, l'étendant et faisant croître le diamant une couche atomique à la fois. Le gaz hydrogène joue un rôle vital en gravant sélectivement tout carbone qui tente de former des liaisons plus faibles et non diamantifères (comme le graphite), garantissant que le cristal en croissance reste un diamant pur. Ce processus se poursuit pendant plusieurs semaines pour faire croître un seul cristal de qualité gemme.

Comprendre les nuances et les défis

Bien que le processus soit simple en principe, son exécution est un défi technologique sophistiqué. La qualité finale du diamant dépend entièrement de la maîtrise de plusieurs variables clés.

Le rôle critique de la pureté

Le processus CVD crée des diamants de type IIa, une catégorie très rare dans la nature (moins de 2 % de tous les diamants extraits). Cela est dû au fait que l'environnement contrôlé est exempt d'azote, l'élément qui provoque la teinte jaunâtre courante dans la plupart des diamants naturels.

Contrôle des conditions de croissance

La moindre fluctuation de la température, de la pression ou du rapport du mélange gazeux peut introduire des défauts ou arrêter complètement le processus de croissance. Les techniciens doivent constamment surveiller et ajuster ces conditions pour produire des cristaux clairs et bien formés.

Traitements post-croissance

Parfois, les diamants CVD bruts ont une teinte brunâtre due à des distorsions structurelles mineures. Ces diamants peuvent subir un processus de traitement post-croissance, tel que le recuit à haute pression/haute température (HPHT), pour corriger ces distorsions et améliorer leur couleur. Il s'agit d'une amélioration permanente.

Pourquoi ce processus est important pour vous

Comprendre la science derrière les diamants CVD vous permet de les évaluer en fonction de leurs propriétés fondamentales, et non seulement de leur origine.

- Si votre objectif principal est l'identité chimique et la qualité : La technologie CVD produit un produit chimiquement, physiquement et optiquement identique à un diamant extrait, composé des mêmes atomes de carbone dans la même structure cristalline.

- Si votre objectif principal est l'origine et la traçabilité : Le processus CVD est un processus de fabrication documenté et contrôlé, offrant un historique clair et transparent pour chaque pierre produite.

- Si votre objectif principal est de comprendre le produit final : Sachez que l'étiquette "CVD" décrit la méthode de croissance, et le diamant résultant peut toujours varier en qualité (couleur, pureté) comme tout autre diamant, qui est ensuite classé en conséquence.

Cette connaissance vous permet de voir qu'un diamant de laboratoire n'est pas une imitation, mais plutôt le résultat de la recréation du processus de croissance du diamant dans un environnement technologique très avancé.

Tableau récapitulatif :

| Étape de croissance du diamant CVD | Élément clé | Objectif |

|---|---|---|

| Préparation de la graine | Graine de diamant | Agit comme un modèle pour la croissance atomique |

| Configuration de la chambre | Chambre à vide | Fournit un environnement pur et sans contaminants |

| Introduction du gaz | Méthane (CH₄) et Hydrogène (H₂) | Fournit la source de carbone et assure la pureté du diamant |

| Création du plasma | Micro-ondes et Chaleur (~800°C) | Ionise le gaz pour libérer les atomes de carbone |

| Croissance cristalline | Dépôt atomique | Construit le diamant couche par couche sur plusieurs semaines |

Prêt à explorer des équipements de laboratoire de précision pour votre propre synthèse de matériaux avancés ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, offrant aux laboratoires des solutions fiables pour le CVD, le traitement thermique, et bien plus encore. Que vous cultiviez des diamants ou développiez de nouveaux matériaux, notre expertise garantit que vos processus fonctionnent efficacement et avec précision. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons répondre aux besoins uniques de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs