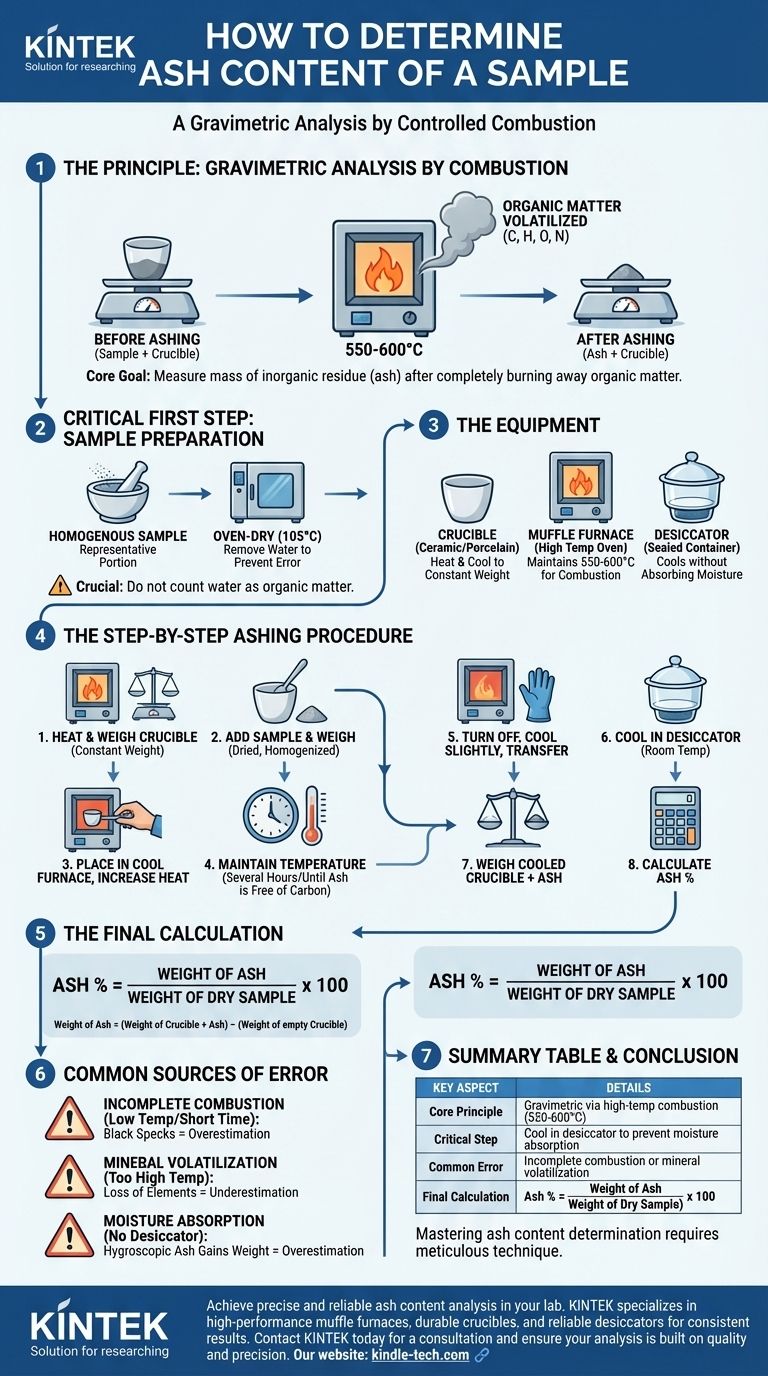

Fondamentalement, la détermination de la teneur en cendres d'un échantillon est un processus simple de combustion contrôlée. La méthode consiste à chauffer un échantillon à haute température pour brûler complètement toute la matière organique, ne laissant que le résidu inorganique incombustible. Ce résidu, connu sous le nom de cendre, est ensuite pesé pour quantifier la teneur en minéraux du matériau d'origine.

La détermination des cendres est une technique d'analyse gravimétrique, ce qui signifie qu'elle repose sur une mesure par masse. L'objectif fondamental est de mesurer le poids d'un échantillon avant et après incinération complète pour trouver la masse du résidu inorganique restant.

Le Principe : Analyse Gravimétrique par Combustion

L'ensemble de la procédure est souvent appelé « calcination à sec » ou « perte au feu ». Il repose sur le principe simple qu'une chaleur élevée décomposera et volatilisera les substances organiques (carbone, hydrogène, oxygène, azote) tout en laissant derrière elles des oxydes et des sels inorganiques stables.

La Première Étape Critique : Préparation de l'Échantillon

La précision commence avant même que l'échantillon ne soit chauffé. L'échantillon doit être homogène pour garantir que la petite portion testée est représentative de l'ensemble du lot.

De manière cruciale, l'échantillon est généralement séché à l'étuve à une température plus basse (par exemple, 105 °C) avant la calcination. Cette étape élimine l'eau, qui s'évaporerait autrement pendant la calcination et serait incorrectement comptée comme faisant partie de la matière organique, gonflant ainsi faussement le pourcentage final de cendres.

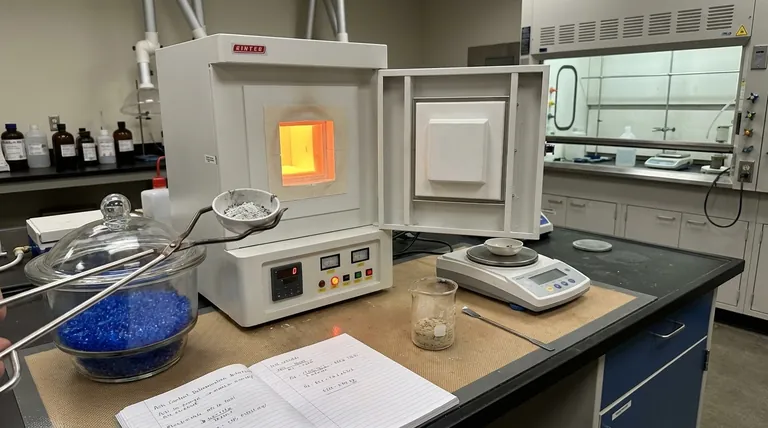

L'Équipement : Creuset, Fournaise et Dessiccateur

L'outil principal pour ce processus est une fournaise à moufle, un four isolé capable d'atteindre et de maintenir les températures élevées requises pour une combustion complète, généralement entre 550 °C et 600 °C.

L'échantillon est maintenu dans un creuset, une coupelle en céramique ou en porcelaine conçue pour résister à un choc thermique extrême. Avant utilisation, ce creuset doit être chauffé à la température de calcination, refroidi et pesé jusqu'à ce qu'il atteigne un poids constant, garantissant qu'aucun résidu ou humidité sur le creuset lui-même n'affecte la mesure finale.

Après chauffage, le creuset chaud est placé dans un dessiccateur. Il s'agit d'un récipient scellé contenant un agent desséchant qui permet au creuset et à son contenu de refroidir à température ambiante sans absorber l'humidité de l'air.

La Procédure de Calcination Étape par Étape

- Chauffer un creuset propre et vide dans une fournaise à moufle, le refroidir dans un dessiccateur et le peser. Répéter ce cycle jusqu'à obtenir un poids constant.

- Ajouter une quantité précisément pesée de l'échantillon séché et homogénéisé dans le creuset pré-pesé.

- Placer le creuset avec l'échantillon dans la fournaise à moufle froide. Augmenter progressivement la température jusqu'à la cible (par exemple, 550 °C) pour éviter les projections.

- Maintenir la température cible pendant plusieurs heures (généralement 2 à 4 heures, ou jusqu'à ce que la cendre soit visiblement exempte de particules de carbone noir).

- Éteindre la fournaise, ouvrir légèrement la porte pour permettre un refroidissement initial lent, puis transférer le creuset chaud dans un dessiccateur.

- Laisser le creuset refroidir complètement à température ambiante à l'intérieur du dessiccateur.

- Peser le creuset refroidi contenant les cendres.

- Calculer le pourcentage de cendres en utilisant les poids finaux.

Le Calcul Final

Le calcul est une expression simple du poids du résidu en pourcentage du poids de l'échantillon initial.

% Cendres = (Poids des Cendres / Poids de l'Échantillon Sec) x 100

Où Poids des Cendres = (Poids du Creuset + Cendres) - (Poids du Creuset vide).

Comprendre les Compromis et les Sources d'Erreur

Bien que la procédure soit simple en principe, une technique méticuleuse est nécessaire pour éviter des erreurs importantes. Comprendre ces pièges potentiels est essentiel pour générer des données fiables.

Combustion Incomplète

Si la température est trop basse ou si le temps de calcination est trop court, tout le carbone ne sera pas brûlé. Ceci est souvent visible sous forme de points noirs dans le résidu de cendre. Le carbone restant ajoutera du poids, conduisant à une surestimation de la teneur réelle en cendres.

Volatilisation des Minéraux

Inversement, si la température est trop élevée, certains sels et éléments inorganiques peuvent être perdus par volatilisation ou décomposition. Des éléments tels que le chlore, le soufre, le sodium et le potassium peuvent être partiellement perdus, conduisant à une sous-estimation de la teneur réelle en cendres. La plage standard de 550-600 °C est un compromis pour minimiser à la fois la combustion incomplète et la perte de minéraux.

Absorption d'Humidité

Le résidu de cendre est souvent hygroscopique, ce qui signifie qu'il absorbe facilement l'humidité de l'air. Ne pas utiliser de dessiccateur pour le refroidissement entraînera un gain de poids des cendres dû à l'eau atmosphérique, ce qui entraînera une surestimation de la teneur en cendres. C'est l'une des erreurs procédurales les plus courantes.

Faire le Bon Choix pour Votre Objectif

La rigueur de votre procédure doit correspondre à votre objectif analytique. Quelques ajustements ciblés peuvent garantir que vos résultats sont adaptés à leur usage.

- Si votre objectif principal est la conformité réglementaire ou le contrôle qualité (CQ) : Respectez strictement une méthode standardisée (par exemple, AOAC pour les aliments, ASTM pour les matériaux) et documentez méticuleusement chaque étape, en particulier la température, la durée et l'obtention de poids constants.

- Si votre objectif principal est le contrôle des processus de routine : La cohérence est plus importante que la précision absolue. Assurez-vous que la procédure interne de votre laboratoire est suivie identiquement à chaque fois pour suivre les tendances et les écarts de manière fiable.

- Si vous analysez des résultats incohérents : Vos premières vérifications doivent être l'inspection visuelle des cendres pour détecter des particules noires (combustion incomplète) et la réévaluation de votre protocole de refroidissement et de pesée pour éliminer l'absorption d'humidité comme variable.

En fin de compte, maîtriser la détermination de la teneur en cendres témoigne d'une technique de laboratoire soignée et précise.

Tableau Récapitulatif :

| Aspect Clé | Détails |

|---|---|

| Principe de Base | Analyse gravimétrique par combustion à haute température (550-600°C) |

| Équipement Principal | Fournaise à moufle, creuset, dessiccateur, balance analytique |

| Étape Critique | Refroidissement des cendres dans un dessiccateur pour éviter l'absorption d'humidité |

| Erreur Courante | Combustion incomplète (surestimation) ou volatilisation des minéraux (sous-estimation) |

| Calcul Final | % Cendres = (Poids des Cendres / Poids de l'Échantillon Sec) x 100 |

Obtenez une analyse précise et fiable de la teneur en cendres dans votre laboratoire.

La détermination précise de la teneur en cendres et en minéraux est essentielle pour le contrôle qualité, la conformité et la recherche. Le processus repose sur un équipement robuste et une technique méticuleuse pour éviter les erreurs courantes telles que l'absorption d'humidité ou la combustion incomplète.

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis dont vous avez besoin pour cette procédure essentielle, y compris des fournaises à moufle haute performance pour une calcination à haute température constante, des creusets durables et des dessiccaters fiables pour garantir que vos résultats sont exacts et reproductibles.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Que vous mettiez en place un nouveau protocole de CQ ou que vous optimisiez un protocole existant, nos experts peuvent vous fournir les bons outils et le bon soutien.

Contactez KINTEK dès aujourd'hui pour une consultation et assurez-vous que votre analyse de la teneur en cendres repose sur une base de qualité et de précision.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température maximale d'un four en Celsius ? De 1100°C à 1800°C pour vos besoins en laboratoire

- Comment régler la température d'un four à moufle ? Maîtriser le contrôle précis pour votre laboratoire

- Quelle est la température minimale pour un four à moufle ? Comprendre sa conception de haute technologie

- Quelle est la température d'un four à moufle en Celsius ? Un guide des plages de température de 800°C à 1800°C

- Qu'est-ce que la méthode du four à moufle ? Un guide pour un traitement propre à haute température