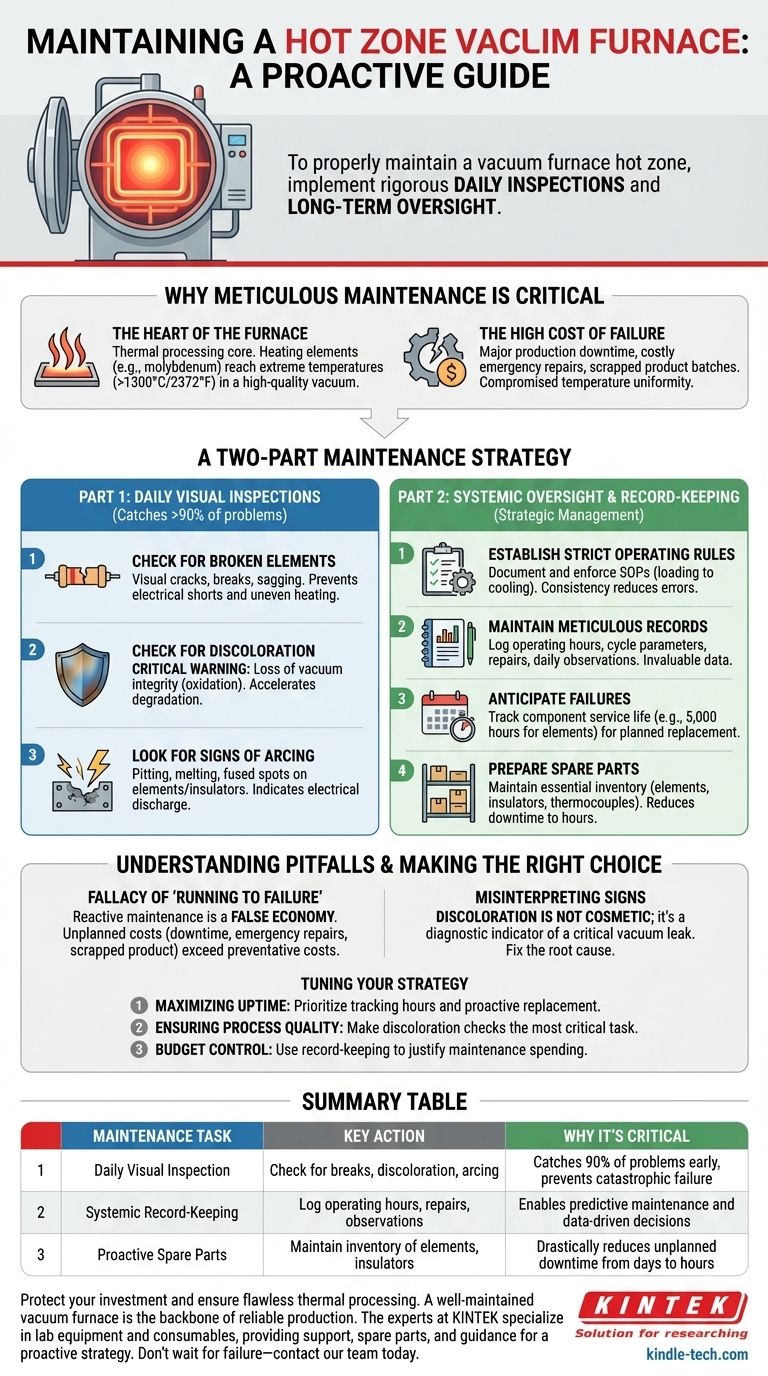

Pour entretenir correctement la zone chaude d'un four sous vide, vous devez mettre en œuvre un système d'inspections quotidiennes rigoureuses et une surveillance stratégique à long terme. Les tâches quotidiennes principales consistent à vérifier visuellement les éléments chauffants et les écrans thermiques pour détecter des dommages physiques tels que des ruptures, des signes de décoloration indiquant une fuite de vide, et des preuves d'arc électrique. Cette diligence physique doit être soutenue par un processus discipliné d'enregistrement des heures de fonctionnement, de suivi de l'état des composants et de gestion proactive des pièces de rechange pour prévenir les pannes catastrophiques.

La santé de votre zone chaude n'est pas seulement une tâche de maintenance ; c'est un prédicteur direct de votre temps de fonctionnement opérationnel, de la qualité de votre processus et de vos performances financières. Une approche réactive consistant à "réparer quand ça casse" est un passif, tandis qu'une stratégie de maintenance proactive est un avantage concurrentiel.

Pourquoi un entretien méticuleux de la zone chaude est essentiel

La zone chaude est le cœur fonctionnel de l'ensemble du système de four sous vide. Comprendre son rôle clarifie pourquoi la maintenance ne peut pas être une réflexion après coup.

Le cœur du four

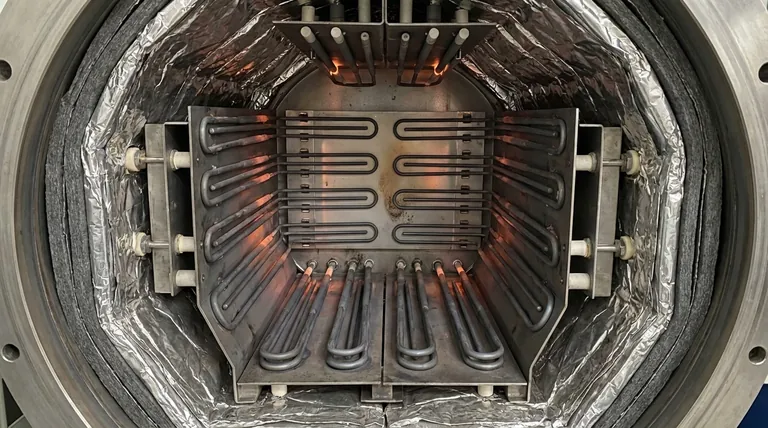

La zone chaude est l'endroit où se déroule le traitement thermique. Elle contient les éléments chauffants, généralement fabriqués à partir de matériaux comme le molybdène, qui sont chauffés par résistance à des températures extrêmes, dépassant souvent 1300 °C (2372 °F).

Cet ensemble est conçu pour produire et contenir une chaleur immense de manière uniforme dans un vide de haute qualité, ce qui rend son intégrité essentielle pour tout processus réussi.

Le coût élevé de la panne

Une panne de zone chaude n'est jamais un événement mineur. Elle entraîne directement des temps d'arrêt de production importants, des réparations d'urgence coûteuses et potentiellement des lots de produits mis au rebut.

La dégradation des éléments ou de l'isolation compromet l'uniformité de la température, mettant en péril les propriétés métallurgiques des pièces traitées. Laisser un petit problème s'aggraver peut provoquer une défaillance en cascade qui détruit toute la zone chaude.

Une stratégie de maintenance en deux parties

Une maintenance efficace est une combinaison de diligence quotidienne sur le terrain et de gestion stratégique au bureau. L'une ne peut réussir sans l'autre.

Partie 1 : Inspections visuelles quotidiennes

Ces vérifications de routine sont votre première ligne de défense et peuvent détecter plus de 90 % des problèmes en développement.

Vérifier les éléments cassés ou endommagés

Inspectez visuellement les éléments chauffants. Recherchez toute fissure, rupture ou affaissement important, ce qui peut entraîner des courts-circuits électriques ou un chauffage inégal.

Vérifier la décoloration

Les éléments et les écrans thermiques doivent conserver leur aspect propre et métallique. Toute décoloration (souvent bleuissement ou brunissement) est un signe d'avertissement critique.

Elle signifie une perte d'intégrité du vide pendant un cycle, ce qui signifie que de l'oxygène est entré dans la chambre à des températures élevées et a provoqué une oxydation. Cela accélère la dégradation des composants.

Rechercher des signes d'arc électrique

Inspectez les éléments, les isolants et le matériel de support pour détecter toute piqûre, fusion ou petites taches fusionnées. L'arc électrique indique une décharge électrique et peut rapidement détruire un élément ou endommager l'isolation.

Partie 2 : Surveillance systémique et tenue de registres

Il s'agit du cadre stratégique qui transforme la maintenance d'une corvée en un outil de gestion.

Établir des règles d'exploitation strictes

Documentez et appliquez des procédures d'exploitation standard pour chaque étape du processus du four, du chargement au refroidissement. La cohérence réduit les erreurs et l'usure prématurée.

Tenir des registres méticuleux

Tenez un journal détaillé pour le four qui inclut les heures de fonctionnement, les paramètres de cycle, l'historique des réparations et toutes les observations des inspections quotidiennes. Ces données sont inestimables pour le dépannage et la maintenance prédictive.

Anticiper les pannes

Utilisez vos journaux d'exploitation pour suivre la durée de vie des composants critiques comme les éléments chauffants. Savoir qu'un ensemble d'éléments a 5 000 heures de service vous permet de planifier leur remplacement, plutôt que de réagir à une panne.

Préparer les pièces de rechange

En fonction de la charge de travail et des données de durée de vie des composants, maintenez un inventaire des pièces de rechange essentielles. Avoir des éléments, des isolants ou des thermocouples à portée de main peut réduire les temps d'arrêt de plusieurs jours à quelques heures.

Comprendre les pièges et les compromis

Une culture de maintenance proactive nécessite l'adhésion, car elle implique des coûts initiaux perçus. Cependant, ces "coûts" sont des investissements qui préviennent des pertes financières bien plus importantes.

L'erreur de la "course à la panne"

Une approche de maintenance réactive semble économiser de l'argent en reportant les coûts de service. C'est une fausse économie.

Le coût des temps d'arrêt imprévus, de l'expédition d'urgence des pièces, des heures supplémentaires pour les techniciens et des produits mis au rebut dépassera presque toujours le coût d'un programme de maintenance préventive planifié.

Mauvaise interprétation des signes

Ignorer la décoloration est l'une des erreurs les plus courantes et les plus coûteuses. Ce n'est pas un problème cosmétique ; c'est un indicateur diagnostique d'une fuite de vide critique.

Ne pas trouver et réparer la source de la fuite signifie que vous remplacerez encore et encore les composants de la zone chaude oxydés, sans jamais résoudre la cause profonde.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance peut être adaptée à vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Priorisez le suivi des heures de fonctionnement et le remplacement proactif des composants avant qu'ils n'atteignent leur fin de vie prévue.

- Si votre objectif principal est d'assurer la qualité du processus : Faites des vérifications quotidiennes de la décoloration votre tâche la plus critique, car cela indique directement une contamination qui peut ruiner le produit.

- Si votre objectif principal est le contrôle budgétaire : Utilisez une tenue de registres méticuleuse pour justifier les dépenses de maintenance et démontrer comment les actions préventives prolongent la durée de vie des actifs coûteux et évitent les pannes catastrophiques non budgétisées.

En traitant la maintenance de la zone chaude comme une fonction opérationnelle essentielle, vous prenez le contrôle direct de la fiabilité et des performances de votre four.

Tableau récapitulatif :

| Tâche de maintenance | Action clé | Pourquoi c'est essentiel |

|---|---|---|

| Inspection visuelle quotidienne | Vérifier les ruptures, la décoloration, les arcs électriques | Détecte 90 % des problèmes tôt, prévient les pannes catastrophiques |

| Tenue de registres systémique | Enregistrer les heures de fonctionnement, les réparations, les observations | Permet la maintenance prédictive et les décisions basées sur les données |

| Pièces de rechange proactives | Maintenir un inventaire des éléments, des isolants | Réduit considérablement les temps d'arrêt imprévus de plusieurs jours à quelques heures |

Protégez votre investissement et assurez un traitement thermique impeccable. Un four sous vide bien entretenu est le pilier d'une production fiable. Les experts de KINTEK sont spécialisés dans les équipements et consommables de laboratoire, fournissant le support, les pièces de rechange et les conseils dont vous avez besoin pour mettre en œuvre une stratégie de maintenance proactive. N'attendez pas qu'une panne perturbe vos opérations—contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de four et de consommables.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C