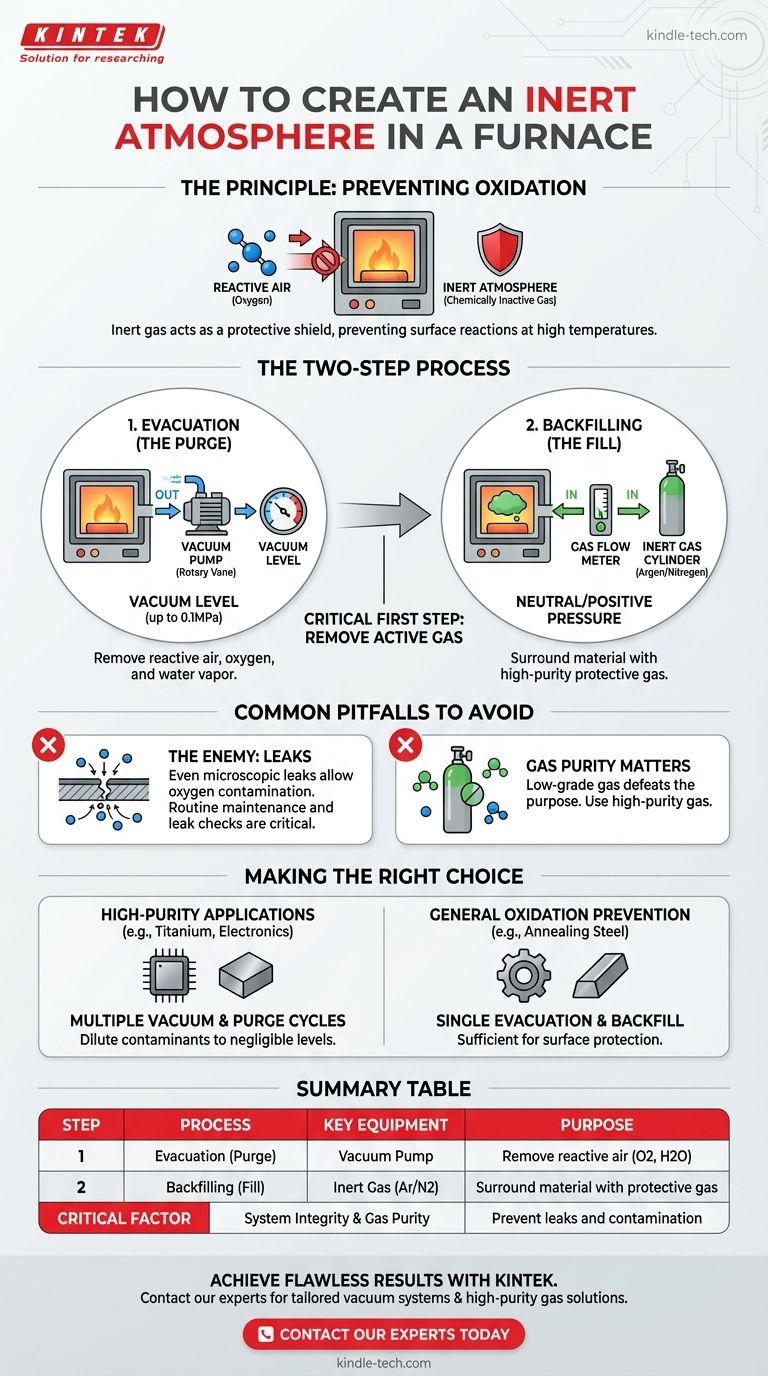

Pour créer une atmosphère inerte dans un four, vous utilisez d'abord une pompe à vide pour retirer l'air réactif de la chambre. Une fois qu'un vide suffisant est atteint, la chambre est remplie à nouveau, ou "purgée", avec un gaz chimiquement inactif comme l'Argon ou l'Azote, qui entoure le matériau et l'empêche de réagir avec tout oxygène résiduel pendant le traitement thermique.

La stratégie fondamentale n'est pas seulement d'ajouter un gaz inerte, mais de retirer d'abord le gaz actif. La création d'un vide est la première étape critique qui rend la purge ultérieure au gaz inerte efficace, assurant un environnement véritablement non réactif pour votre matériau.

Le principe d'une atmosphère inerte

Ce que "inerte" signifie dans ce contexte

Une atmosphère inerte est un environnement chimiquement inactif. L'objectif est de remplir le four avec un gaz qui ne réagira pas avec les matériaux chauffés.

Ceci est essentiel car à hautes températures, les matériaux comme les métaux deviennent très sensibles à la réaction avec l'oxygène de l'air.

Le problème : prévenir l'oxydation

Le but principal d'une atmosphère inerte est de prévenir l'oxydation et d'autres réactions de surface indésirables.

Lorsqu'un matériau s'oxyde, ses propriétés de surface changent, ce qui peut compromettre son intégrité structurelle, sa conductivité ou son apparence. Le gaz inerte agit comme un bouclier protecteur.

Le processus en deux étapes pour créer l'atmosphère

Étape 1 : Évacuation (La purge)

Le processus commence par sceller la chambre du four et utiliser une pompe à vide, souvent de type à palettes rotatives, pour retirer l'air ambiant.

Cette étape est essentielle car elle élimine physiquement la grande majorité des gaz réactifs, principalement l'oxygène et la vapeur d'eau, de la chambre. Un manomètre est utilisé pour surveiller le niveau de vide, visant souvent des pressions allant jusqu'à 0,1 MPa.

Étape 2 : Remplissage (Le remplissage)

Une fois le vide souhaité atteint, la vanne de vide est fermée et une vanne d'admission est ouverte pour permettre à un gaz inerte de haute pureté, comme l'Argon ou l'Azote, de s'écouler dans la chambre.

Un débitmètre de gaz et des vannes à aiguille sont utilisés pour contrôler soigneusement le débit d'entrée du gaz, ramenant la chambre à une pression neutre ou légèrement positive. Cela garantit que le matériau est complètement entouré par le gaz protecteur.

Pièges courants à éviter

L'ennemi principal : les fuites

Le point de défaillance le plus courant dans le maintien d'une atmosphère inerte est une fuite dans le système du four. Même une fuite microscopique peut permettre à l'oxygène de l'air extérieur de s'infiltrer, contaminant l'environnement.

L'entretien régulier n'est pas facultatif. L'inspection régulière des joints, des garnitures et des raccords pour l'usure est essentielle pour assurer l'intégrité de votre atmosphère. Des méthodes de détection de fuites approfondies peuvent être nécessaires pour les applications de haute pureté.

La pureté du gaz est importante

Le gaz inerte que vous utilisez doit être de haute pureté. L'utilisation d'une bouteille de gaz de faible qualité contenant de l'humidité ou de l'oxygène anéantira tout le but du processus, car vous introduisez des contaminants directement dans votre environnement "inerte".

Faire le bon choix pour votre processus

La rigueur de votre processus dépend entièrement de la sensibilité de votre matériau.

- Si votre objectif principal est les applications de haute pureté (par exemple, le titane ou l'électronique sensible) : Effectuez plusieurs cycles de vide et de purge pour diluer tout contaminant résiduel à des niveaux négligeables.

- Si votre objectif principal est la prévention générale de l'oxydation (par exemple, le recuit de l'acier) : Un seul cycle d'évacuation et de remplissage bien exécuté est généralement suffisant pour protéger la surface du matériau.

- Si votre objectif principal est la fiabilité et la répétabilité du processus : Faites de l'entretien préventif et des vérifications d'étanchéité du système une partie obligatoire de votre liste de contrôle opérationnelle.

En fin de compte, le contrôle de l'atmosphère du four vous donne un contrôle direct sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Étape | Processus | Équipement clé | Objectif |

|---|---|---|---|

| 1 | Évacuation (Purge) | Pompe à vide | Éliminer l'air réactif (oxygène, vapeur d'eau) |

| 2 | Remplissage (Remplir) | Gaz inerte (Argon/Azote) | Entourer le matériau de gaz protecteur |

| - | Facteur critique | Intégrité du système & Pureté du gaz | Prévenir les fuites et la contamination |

Obtenez des résultats de traitement thermique impeccables avec une atmosphère de four parfaitement contrôlée. KINTEK est spécialisé dans les fours de laboratoire, les systèmes de vide et les solutions de gaz de haute pureté conçus pour une performance fiable et sans fuite. Que vous travailliez avec des composants électroniques sensibles ou des métaux généraux, notre expertise garantit la protection de vos matériaux contre l'oxydation. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et recevoir une solution sur mesure.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi une atmosphère réductrice produit-elle un cœur de cuisson sombre ? Découvrez la chimie de la cuisson céramique

- Quelle est la différence entre une atmosphère réductrice et une atmosphère ordinaire ? Maîtrisez l'oxydation pour de meilleurs résultats

- Quel est le rôle du CO2 ou de la vapeur dans un four industriel à atmosphère contrôlée ? Maîtriser l'activation physique des matériaux carbonés

- Quels rôles joue un four tubulaire à atmosphère dans le revêtement FeAl/Al2O3/TiO2 ? Guide expert pour la synthèse avancée de couches

- Quelles sont les conditions d'atmosphère inerte ? Contrôler les réactions chimiques et assurer la sécurité

- Comment fonctionne un four à atmosphère ? Un guide sur le chauffage à atmosphère contrôlée

- Quelle est la température d'un four à hydrogène ? Débloquer le traitement à haute température et sans oxyde

- Pourquoi l'argon empêche-t-il l'oxydation ? La science de la protection par gaz inerte expliquée